Mg-9Gd-4Y-0.6Zr合金的二次时效

肖 阳,张新明

(1. 中国铝业郑州研究院 绿色冶金与材料研究所,郑州 450041;2. 中南大学 材料科学与工程学院,长沙 410083)

Mg-9Gd-4Y-0.6Zr合金的二次时效

肖 阳1,张新明2

(1. 中国铝业郑州研究院 绿色冶金与材料研究所,郑州 450041;2. 中南大学 材料科学与工程学院,长沙 410083)

对Mg-9Gd-4Y-0.6Zr合金挤压态和挤压T5态在275~350 ℃的高温下时效0~96 h,测试两种状态在时效过程中的硬度变化,并用透射电镜观察析出相的组织演变。结果表明:合金挤压T5态比挤压态在275~350 ℃高温时效中的硬度高,并具有较好的耐热性。合金挤压T5态在275~350 ℃的高温二次时效过程中产生回归现象,二次时效的温度越高,回归现象越明显,形成 β1相的速度越快,达到平衡相(β相)所需的时间也越短。β′相向 β1相转变所需的相变时间最长;β1相向β相转变所需相变时间最短,组织内会出现β′相、β1相和β相三相共存;因此,β′相向β1相的转变一旦完成,合金的硬度和耐热性急剧地下降。

Mg-Gd-Y-Zr合金;二次时效;析出相;耐热性

Mg-9Gd-4Y-0.6Zr合金的比强度和比模量高以及耐热性好的优点适合制作卫星和飞船等航天器的零部件[1−2]。卫星零部件裸露在太空中的环境温差大,向着太阳面的温度高达200 ℃;卫星在太空中微重力下运行、材料承受的载荷小;一般卫星服役的寿命都在2 a以上;满足上述服役条件的合金相当于一个长期的二次时效过程。Mg-Gd-Y-Zr合金在峰值时效中形成细小弥散的β′析出相[3−4],β′相在高温下具有从亚稳定状态向平衡相 β转变的趋势[5],其对应的相变序列是β′→β1→β[6−8],β′相的转变过程影响合金的强度和耐热性。

本文作者根据卫星零部件长时间、低载荷的应用特点,设计Mg-9Gd-4Y-0.6Zr合金高温时效和高温二次时效实验,即将挤压态和挤压 T5态的样品在275~350 ℃时效0~96 h,通过对比测试样品的硬度和观察析出相的组织变化来揭示合金在高温下析出相的演变与力学性能之间的关系。国内外目前对镁稀土这一类合金的高温二次时效鲜见报道。

1 实验

Mg-9Gd-4Y-0.6Zr合金的制备方法与作者以前发表的文章[1]相同。将合金的挤压棒材用线切割切取厚度为 2 mm的圆片,用箱式时效炉中将部分圆片在225 ℃时效24 h后得到挤压T5态的峰值时效样品,再将挤压T5态和挤压态样品在275~350 ℃时效0~96 h,然后用HV−10B型维氏硬度计测试样品的硬度,比较高温时效样品和高温二次时效样品的硬度变化,用Tecnai G220型透射电镜观察析出相的组织变化。

2 结果与分析

2.1 时效曲线

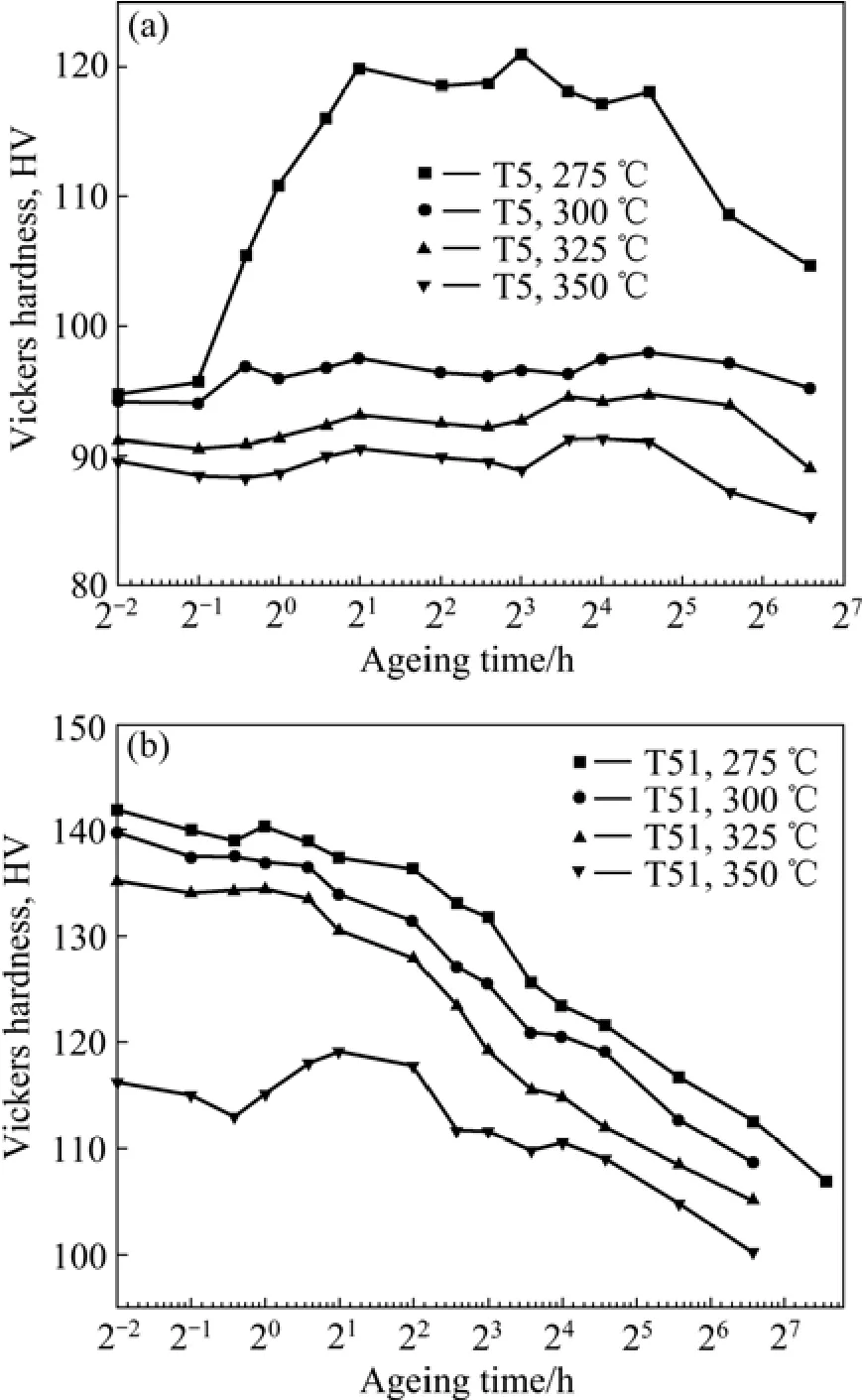

图1所示为Mg-9Gd-4Y-0.6Zr合金挤压态和挤压T5态在275~350 ℃的时效曲线。

由图1(a)可看出,合金在275 ℃时还有明显的时效强化效果(HV123),但在300、325和350 ℃时的时效强化效果不明显,时效曲线比较平缓、没有明显的峰值。合金时效的温度越高,其时效曲线的硬度就越低(时效前的挤压态维氏硬度为90)。

由图1(b)可看出,合金在275~325 ℃的2 h内硬度下降比较平缓,说明合金在此区间具有较好的耐热性;而在2~8 h下降较快,这可能是由于析出相在高温下长大,导致合金的耐热性下降所致;8 h后,合金的维氏硬度下降到130以下,合金可能发生相变;96 h后,维氏硬度下降到110以下,可能形成了与基体非共格的平衡相。合金在350 ℃二次时效的维氏硬度低于120,说明合金在此温度下的耐热性较差(实际上已超过合金的耐热极限)[1]。

合金在高温二次时效过程中有明显的回归现象(RR),合金的硬度在刚开始的30 min内先下降、再上升,继续时效类似于回归再时效工艺(RRA)。

图1 Mg-9Gd-4Y-0.6Zr合金挤压态和挤压T5态的高温时效曲线Fig.1 High temperature ageing curves of as-extruded and extruded-T5 Mg-9Gd-4Y-0.6Zr alloys: (a) Ageing at 275−350℃; (b) Peak ageing at 275−350 ℃ for 24 h, then secondary ageing at 275−350 ℃

合金在275和300 ℃的回归现象不如325和350 ℃明显,350 ℃的维氏硬度下降到113,下降 21%;回归曲线的谷底时间为45 min,比其他温度所需的时间更长,硬度下降得更多。

回归现象是由于析出相中溶质原子回溶造成的[9]。回归的温度愈高(但不能超过固溶线),与先前时效的温度差别就愈大,愈接近合金的固溶线,析出相中的溶质原子溶入基体中愈多,合金的软化现象愈明显。合金回归后再进行高温时效,硬度又继续升高,特别是在350 ℃时效时,硬度再次升高的幅度最大。

合金挤压 T5态比挤压态在高温时效过程中的硬度高、持续的时间长,挤压 T5态组织比挤压态组织具有更好的耐热性。这是由于经 T5处理,组织中得到具有强化和耐热效果的β′析出相,而挤压态的组织中却没有β′析出相;在高温时效过程中,挤压态也能得到部分β′析出相,但数量没有挤压T5态多,因此,在高温时效过程中,挤压态的强度也没有挤压 T5态的高,挤压态中β′析出相在高温时效中向β1和β转变所需的时间也比挤压 T5态的短,导致挤压态在高温下的耐热性较差。

2.2 二次时效的组织变化

Mg-9Gd-4Y-0.6Zr合金在峰值时效中形成的 β′析出相,在随后的高温二次时效过程中向平衡相β转变,合金的耐热性明显降低,所以,β′相在高温下的转变速度决定合金在高温下能够持续服役的时间。

结合图1的高温时效曲线,对挤压T5态在275~350 ℃二次时效的样品进行透射观察,分析合金的相变规律与耐热性之间的关系。

2.2.1 350 ℃的二次时效组织演变

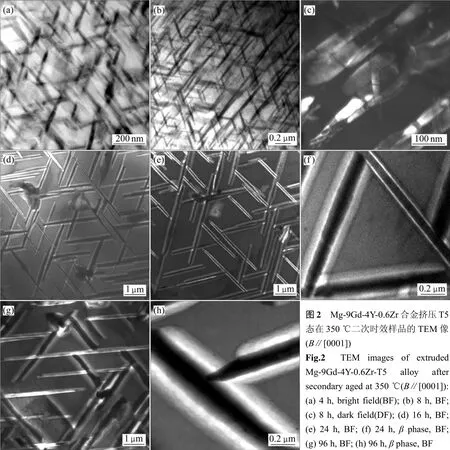

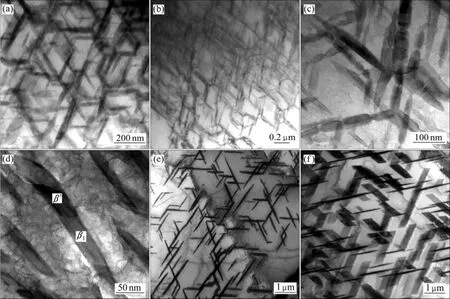

时效温度越高,其相变转化速度越快;根据二次时效曲线,对合金在高温350 ℃二次时效4、8、16、24和96 h的样品进行透射观察(见图2),分析合金的相变过程。

在高温二次时效前的挤压 T5态组织中存在着细小弥散的 β′析出相,β′相为板条状、垂直于镁基面沿〈110〉方向呈120°的交叉三角形分布,能有效地阻碍位错运动,提高合金的强度和耐热性[10]。

图2(a)所示为二次时效4 h的透射组织。由图2(a)可看出,析出相的尺寸在高温下快速长大,析出相的颜色在明场下有深色、浅色,或部分析出相的一端为浅色,另一端为深色。在明场下分析结果表明[11]:深色的析出相仍为β′、浅色的析出相为β1,β1相在β′相内部形核和长大;图中析出相的两种不同颜色表明深色的β′相正在向浅色的β1相转变。

图2(b)所示为二次时效8 h的透射组织。由图2(b)可看出,析出相的尺寸进一步长大,析出相中浅色的β1相明显增多。通过暗场可清晰地观察到β′相大部分转变为白色的β1相(见图2(c)),组织以β1相为主;在β1中能观察到节状的反相畴界(APB),APB是相变过程中有序化形成的界面[9]。APB存在反相畴界能,对原子和位错的运动都有阻碍作用,增加相变的阻力,能提高合金的耐热性,但随着析出相的长大或温度的提高,APB最终会消失。

图2(d)所示为二次时效16 h的透射组织。由图2(d)可看出,析出相已转变为板状平衡相β组织,β相垂直于镁基面沿〈100〉方向呈120°三角形分布[12],β相的尺寸长大到2 μm以上;这说明析出相在相变的同时还在继续长大。这是由于β相在β1相内部进行形核和长大,β1相又在β′相内部进行形核和长大,而β′相是随着温度升高或时间的延长不断长大的过程;所以,在二次时效中,析出相是一个不断长大的过程,而在长大的同时,析出相内部又发生 β′→β1→β的相变,结果导致平衡相β的尺寸非常粗大、多在微米以上。

图2(e)所示为二次时效24 h的透射组织。由图2(e)可看出,β相在时效过程中继续长大,其尺寸比16 h的大一半左右。对β相进行放大观察(见图2(f)),在析出相边缘存在一条白带。对白带、镁基体和析出相分别进行能谱分析,表明白带上的合金元素含量最低、析出相中合金元素含量最高,在析出相周围形成白色的溶质贫化区,这个区域溶质的摩尔浓度比脱溶后镁基体的低;这表明溶质原子在高温二次时效过程中向析出相中进行聚集,导致在析出相之间形成一片溶质贫化区。

析出相的尺寸从16 h到24 h的变化速度没有8 h到16 h的快,这是由于溶质原子的扩散速度和析出相的长大速度都呈抛物线变化,刚开始变化的速率大,之后越来越慢;所以,下一样品的观察时间选为96 h。

图2(g)所示为二次时效96 h的透射组织。由图2(g)可看出,析出相长为3~5 μm,尺寸粗大;对析出相进行放大观察(见图2(h)),白色的溶质贫化区明显变宽,说明溶质原子继续向着析出相聚集。

溶质贫化区形成的原理与无沉淀析出带的相同,溶质贫化区会降低合金的强度和耐热性;高温下,晶界是合金最薄弱的环节,而在晶界附近形成的溶质贫化区进一步降低合金的高温强度和耐热性。

通过以上分析,合金在二次时效4 h时,析出相β′开始向β1转变;在二次时效8 h时,析出相大部分已转变成β1相;在二次时效16 h时,析出相已完全转变为平衡相 β。在合金发生相变的同时,析出相的尺寸不断地长大,溶质原子不断地向析出相聚集,并在析出相的附近形成溶质贫化区,溶质贫化区的形成进一步降低合金的高温强度和耐热性。

2.2.2 325 ℃的二次时效组织演变

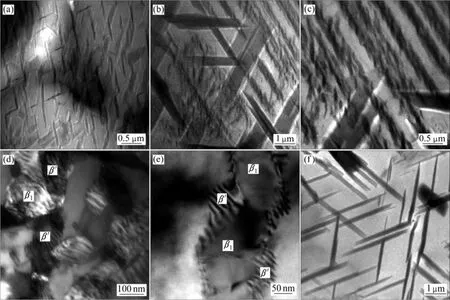

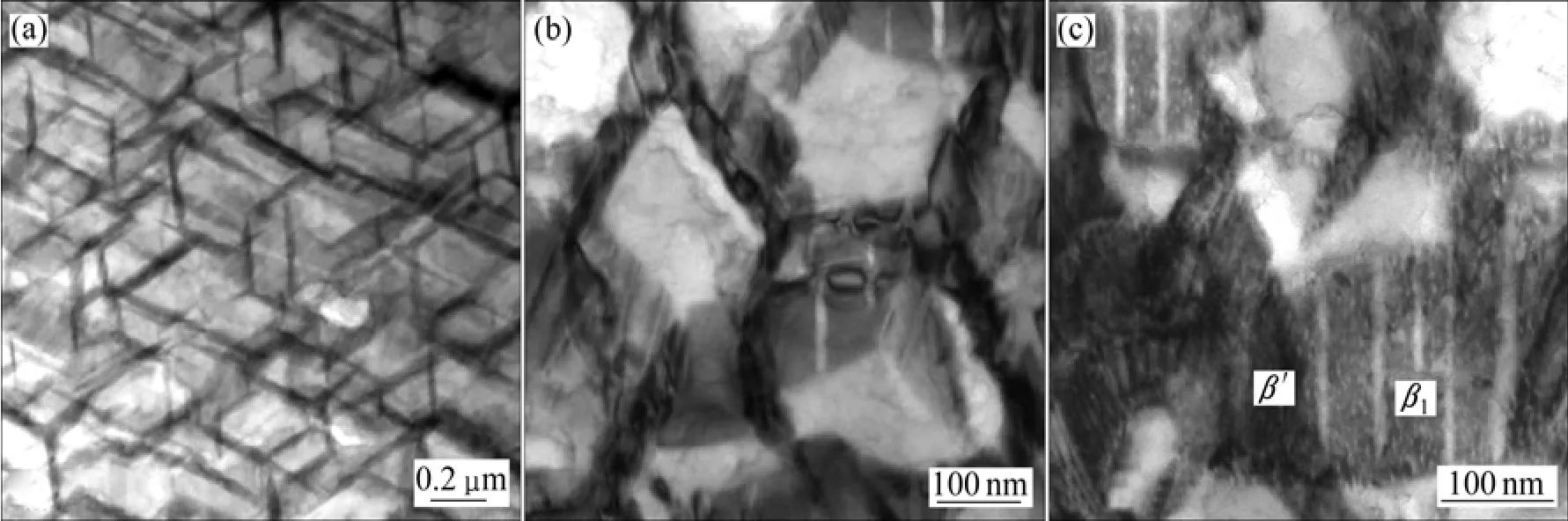

根据二次时效曲线和 350 ℃二次时效的分析结果,对合金325 ℃二次时效24、48和96 h的样品进行透射观察,如图3所示。

图3(a)所示为二次时效24 h的透射组织,析出相主要为 β′相。

图3(b)所示为二次时效48 h的明场像,大部分析出相已转变成板状的平衡相 β,小部分象麻花状的析出相正在转变。对麻花状的析出相进行放大观察(见图3(c)),其由黑白间隔的条纹组成;暗场下显示这些条纹是由黑色的 β′相和白色的 β1相组成(分别见图3(d)和(e)),β′和β1相互间隔形成黑白相间的条纹。组织中出现与β三相共存的情况,可以说明β1向β所需的时间较短、容易进行相变。

图3(f)所示为二次时效96 h的明场像,析出相已转变成平衡相β。

通过以上分析,合金在二次时效24 h时,析出相主要为β′相;在二次时效48 h时,析出相大部分已转变成β1相,出现β′、β1和β三相共存的情况,新形成的 β1相将 β′相分隔成黑白相间的条纹;在二次时效96 h时,析出相已完全转变为平衡相β。

2.2.3 300 ℃的二次时效组织演变

图4所示为合金在300 ℃二次时效24、48和96 h的透射观察。图4(a)所示为二次时效24 h的透射组织,析出相主要为β′相,少部分转变为β1相。图4(b)和(c)所示为二次时效48 h不同倍数的透射组织,析出相大部分转变成β1相,少部分仍为β′相;图4(d)所示为从[11]显示析出相的一端为白色的β1相、另一端仍为黑色的β′相。图4(e)和(f)所示为二次时效96 h的透射组织,析出相刚刚转变成平衡相β,β相的尺寸比相应的325 ℃小。

通过以上分析,合金在二次时效24 h时,析出相主要为β′相;在二次时效48 h时,β′相大部分转变为β1相;在二次时效96 h时,析出相已转变为平衡相β。

2.2.4 275℃的二次时效组织

图5所示为合金在275 ℃二次时效96 h的TEM像。图5(a)显示为析出相以β′相为主,但正向β1相转变;β′相为进行相变时收缩成节状(见图5(b));小部分白色长条状的β1相在β′相中析出(见图5(c))。

由于β1相在β′相中形核长大、并且在这一相变过程中还存在能量的起伏和晶体结构的变化,所以,β′相需要克服阻碍才能转变成 β1相,β1相先在一个较小的区域形成、然后再扩大,如图中许多白色条纹的 β1相在β′相形成,这样就形成了黑白相间的析出相条纹。

图3 Mg-9Gd-4Y-0.6Zr合金挤压T5态在325 ℃二次时效样品的TEM像Fig.3 TEM images of extruded Mg-9Gd-4Y-0.6Zr-T5 alloy after secondary aged at 325 ℃: (a) 24 h, BF, B∥[0001]; (b) 48 h, BF,B∥[100]; (c) Enlarged graph of Fig.3(b); (d) 48 h, DF, B∥[20]; (d) 48 h, DF, β′ changing into β1 phase, B∥[111]; (e) 48 h,DF, β′ coexistence with β1 phase, B∥[111]; (f) 96 h, BF, B∥[0001]

图4 Mg-9Gd-4Y-0.6Zr合金挤压T5态在300 ℃二次时效样品的TEM像(BF)Fig.4 TEM images (BF) of extruded Mg-9Gd-4Y-0.6Zr-T5 alloy after secondary aged at 300 ℃: (a) 24 h, β′ phase, B//[0001];(b) 48 h, B∥[0001]; (c) Enlarged graph of Fig.4(b); (d) 48 h, part of β′ phase, another part of β1 phase, B∥[110]; (e) 96 h,B∥[0001]; (f) 96 h, B∥[110]

图5 Mg-9Gd-4Y-0.6Zr合金挤压T5态在275 ℃二次时效96 h样品的TEM像(B∥[0001])Fig.5 TEM images of extruded Mg-9Gd-4Y-0.6Zr-T5 alloy after secondary aged at 275 ℃ for 96 h (B∥[0001]): (a) BF; (b) DF; (c)DF, β′ changing into β1 phase

合金在275 ℃时效时,β1将β′分隔成间距大小与325 ℃不同,导致两者在形貌上存在着差异,本文作者认为是由于合金相变驱动力的不同造成的。合金在275 ℃的驱动力较小,β1相形核在β′相中形核均匀、β1和β′相之间的间距小;而合金在325 ℃时,相变驱动力较大,并且β1相在β′相中形核的数量少、长大的速度快,结果是新形成的β1将β′分隔成间距较大的黑白条纹。

2.3 二次时效析出相的变化与力学性能的关系

结合二次时效曲线和析出相的变化来分析合金组织与力学性能的关系。合金在225 ℃峰值时效的硬度在140左右,之后在高温二次时效过程中出现强度和耐热性下降,其下降过程分为4个步骤完成。

首先是溶质原子的回溶和β′相的长大造成合金的强度和耐热性的下降;其次,析出相的尺寸在高温相变过程中(β′→β1→β)始终在长大,析出相的尺寸增大导致合金的强化效果不断地减弱;再者是β′转变成β1时,合金的硬度出现大幅下降;最后是β1相转变成β相,这个过程容易进行,合金的时效强化效果基本消失,其硬度和耐热性略高于时效前样品的。

在整个相变过程中,β′向β1转变过程中所需的时间最长,这是由于析出相结构不同造成的。β′相具有正交晶结构(bco),与镁基体是半共格关系;β1是面心立方结构(fcc),晶格常数a=0.74 nm,与镁基体完全不共格;平衡相β与β1相的晶体结构相同,β相晶格常数是 β1相的 3 倍(a=2.22 nm)[8]。在 β′→β1转变时,相变界面从半共格过渡到非共格,其所需的界面能最大,增大相变阻力,导致相变所需的时间最长,这是合金在高温下能保持较高强度和较长耐热时间的原因[13−14];在β1→β转变时,析出相的界面与镁基体非共格,两相的晶体结构相同,相变过程中只是晶格常数按倍数增大,导致相变过程容易进行、相变所需的时间缩短(在组织中容易观察到β′、β1和β三相共存),对合金的强化和耐热贡献较少。因此,一旦β1→β转变完成,合金的硬度和耐热性则急剧地下降。

3 结论

1) 合金挤压T5态比挤压态在275~350 ℃高温时效过程中的硬度高,持续的时间长,耐热性更好;

2) 合金挤压T5态在275~350 ℃的高温二次时效过程中产生回归现象。二次时效的温度愈高,回归现象愈明显,形成β1相的速度越快,达到平衡相β所需的时间越短。

3) 相变过程中β′向β1转变所需时间最长,β′相的耐热性最好;析出相β1向β转变所需相变时间最短,组织内会出现β′、β1和β三相共存的情况;β′向β1的转变一旦完成,合金的硬度和耐热性急剧地下降。

4) β1在β′内部和β1在β内部形核,析出相的尺寸在相变过程中不断长大,溶质原子向析出相聚集、并在析出相附近形成溶质贫化区,溶质贫化区的形成进一步降低合金的高温强度和耐热性。

REFERENCES

[1] 肖 阳, 张新明, 陈健美, 蒋 浩. Mg-9Gd-4Y-0.6Zr合金挤压T5态的高温组织与力学性能[J]. 中国有色金属学报, 2006,16(4): 709−714.XIAO Yang, ZHANG Xin-ming, CHEN Jian-mei, JIANG Hao.Microstructures and mechanical properties of extruded Mg-9Gd-4Y-0.6Zr-T5 at elevated temperatures[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(4): 709−714.

[2] 肖阳, 张新明, 陈健美, 蒋 浩, 邓桢桢. 高强耐热Mg-9Gd-4Y-0.6Zr合金的性能[J]. 中南大学学报: 自然科学版, 2006, 37(5): 850−855.XIAO Yang, ZHANG Xin-ming, CHEN Jian-mei, JIANG Hao,DENG Zhen-zhen. Performance of Mg-9Gd-4Y-0.6Zr alloy with high strength and heat resistance[J]. Journal of Central South University: Science and Technolgy, 2006, 37(5): 850−855.

[3] HONMA T, OHKUBO T, HONO K. Chemistry of nanoscale precipitates in Mg-2.1Gd-0.6Y-0.2Zr (at.%) alloy investigated by the atom probe technique[J]. Materials Science and Engineering A, 2005, 395: 301−306.

[4] KAWABATA T, MATSUDA K, KAMADO S. HRTEM observation of the precipitates in Mg-Gd-Y-Zr alloy[J].Materials Science Forum, 2003, 419/422: 303−306.

[5] SMOLA B, STULIKOVA I, PELCOVA J. Significance of stable and metasable phases in high temperature creep resistant magnesium-rare earth base alloys[J]. Journal of Alloys and Compounds, 2004, 378: 196−201.

[6] HE S M, ZENG X Q, PENG L M. Microstructure evolution in a Mg-15Gd-0.5Zr(wt.%) alloy during isothermal aging at 250℃[J]. Materials Science and Engineering A, 2006, 431:322−327.

[7] HE S M, ZENG X Q, PENG L M. Precipitation in a Mg-10Gd-3Y-0.4Zr(wt.%) alloy during isothermal ageing at 250 ℃[J]. Journal of Alloys and Compounds, 2006, 421:309−403.

[8] NIE J F, MUDDLE B C. Characterisation of strengthening precipitate phases in a Mg-Y-Nd alloy[J]. Acta Materialia, 2000,48: 1691−1703.

[9] 李松瑞, 周善初. 金属热处理[M]. 长沙: 中南大学出版社,2003: 125−198.LI Song-rui, ZHOU Shan-chu. Metal heat treatment[M].Changsha: Central South University Press, 2003: 125−198.

[10] XIAO Yang, ZHANG Xin-ming, CHEN Bu-xiang. Properties investigation of Mg-9Gd-4Y-0.6Zr alloy[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(S3): 1669−1672.

[11] NIE J F, MUDDLE B C. Precipitation in magnesium alloy WE54 during isothermal ageing at 250 ℃[J]. Scripta Materialia,1999, 40(10): 1089−1094.

[12] LI Z C, ZHANG H, LIU L. Growth and morphology of β phase in an Mg-Y-Nd alloy[J]. Materials Letters, 2004, 58:3021−3204.

[13] NIE J F, GAO X, ZHU S M. Enhanced age hardening response and creep resistance of Mg-Gd alloys containing Zn[J]. Scripta Materialia, 2005, 53: 1049−1053.

[14] NIE J F. Reply to comments on “Crystallography and migration mechanisms of planar interphase boundaries”[J]. Scripta Materialia, 2005, 52: 687−691.

Secondary ageing of Mg-9Gd-4Y-0.6Zr alloy

XIAO Yang1, ZHANG Xin-ming2

(1. Green Metallurgy and Materials Division, Zhengzhou Research Institute of Chalco, Zhengzhou 450041, China;2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The as-extruded and extruded-T5 Mg-9Gd-4Y-0.6Zr alloys were aged in the temperature range of 275−350 ℃for 0−96 h, the hardness was tested and the microstructure evolution was studied by transmission electron microscope.The results show that the extruded-T5 alloy has higher hardness and better heat resistance than the as-extruded alloy during high temperature ageing. The retrogression phenomenon occurs during the secondary ageing of the extruded-T5 alloy. The higher the secondary ageing temperature is, the more significant the retrogression phenomenon is, the faster the β1formation is, the shorter the time of transforming to the equilibrium phase β is. The time of β′ phase transforming into β1phase is the longest during secondary ageing, while that of β1phase transforming to β phase is the shortest and three phases of β′, β1and β can co-exist in the aged microstructure. The hardness and heat resistance drop sharply once the β′phase transforms to β1phase.

Mg-Gd-Y-Zr alloy; secondary ageing; precipitate; heat-resistance

TG 146.2

A

1004-0609(2011)02-0276-07

国家重点基础研究发展计划资助项目(5133001E)

2010-01-04;

2010-11-29

肖 明,高级工程师,博士;电话:0371-68918309;E-mail: 905xy@163.com

(编辑 李艳红)