京沪高速铁路济南西站钢结构冬季焊接施工技术

杨怀义

(京沪高速铁路济南高速站工程建设指挥部,济南 250117)

1 概述

钢结构凭借环保、快捷、可循环利用的特点在铁路站房工程中大量运用。京沪高速铁路济南西站站房轨道层钢结构因直接承载动车荷载,设计有超大截面的柱梁构件(H型钢梁高3 350 mm),材质均为Q345GJC,碳当量高,且现场焊缝集中,质量控制难度大,特别是冬季低温焊接对焊接质量的直接影响,更是关系到整个工程顺利实施的关键。

2 焊接工程重难点

2.1 焊接量大

济南西站是京沪高速铁路5个始发终到站之一,属大型综合交通枢纽工程,用钢量2.1万t。其中轨道层施工范围长202 m,宽107 m,钢结构用量1.3万t,每平方米用钢量600 kg,设计有128根钢柱,326架钢梁,采用全熔透焊接连接,共652个焊口,现场焊缝总长度达2 000 m,焊接钢板厚度35~70 mm。计划焊接工期40 d。

2.2 构件截面超大

轨道层钢管柱截面有 PIPE2000×65 mm、PIPE2000×40 mm、PIPE1800×40 mm、PIPE1800×35 mm等规格,劲性钢梁均为H形截面,存在翼缘板、腹板变宽变厚情况,钢梁截面有H670×2050×35/40×30 mm;H570×2850×40/50×35 mm;H940×3350×70/70×70 mm;H940×3350×60/60×45 mm等。

可以看出构件板厚从35 mm到70 mm不等,大部分属于厚板焊接,主材材质均为Q345GJC,碳当量相对较高。对于板厚在40~60 mm间钢板需满足Z15性能要求,大于60 mm厚钢板,需满足Z25性能要求。

2.3 焊缝集中

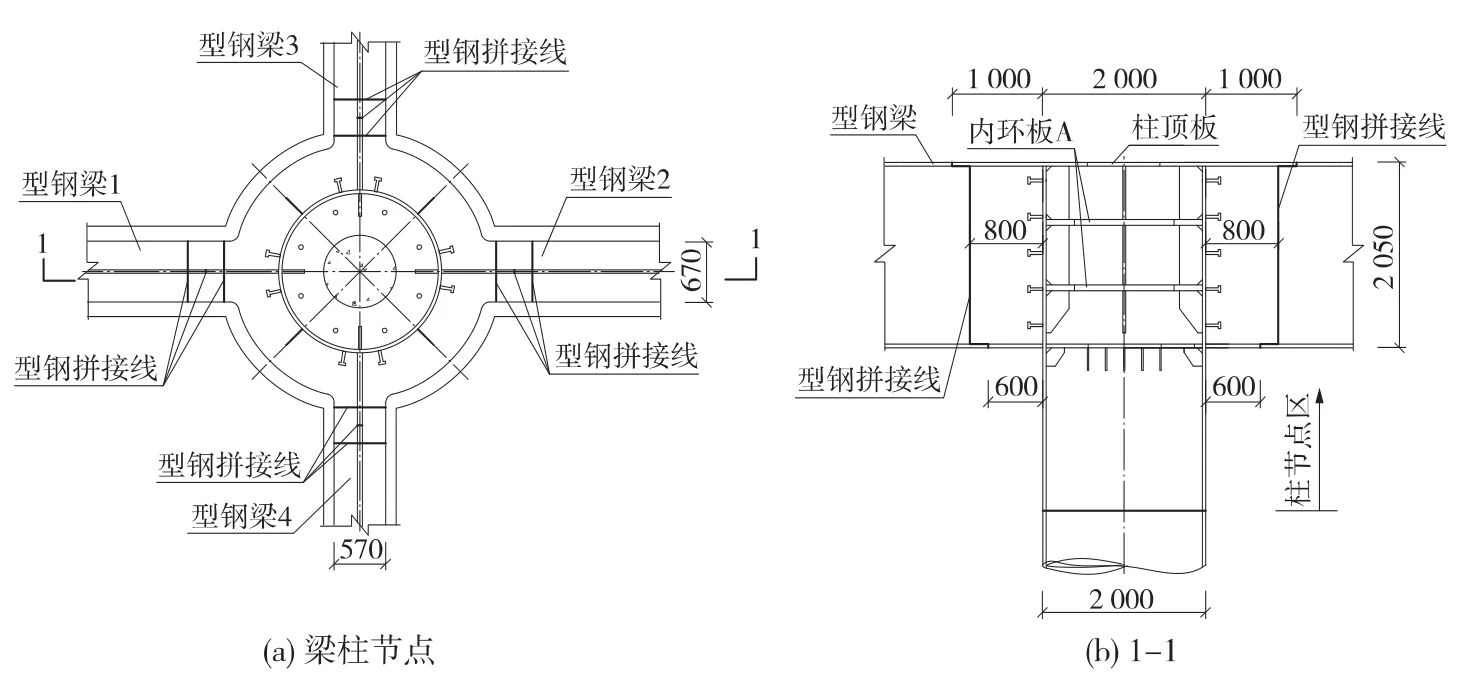

轨道层梁柱节点密集,φ2 000 mm的钢管混凝土柱,柱距仅为7 m,梁梁间距为3.5 m,结构自身刚度大,受约束多,焊接过程中若不注意焊接顺序极易产生较大的变形,甚至有焊缝拉裂的风险。焊接量主要集中在梁柱连接节点,节点形式见图1。

如图1所示,单一节点处焊缝长度约14 m,现场焊缝总长度达2 000 m,需要填充50余t的焊材,大量的焊接集中对于控制结构焊接应力及变形提出了很大的挑战,是本工程的难点。

图1 梁柱节点(单位:mm)

2.4 直接承载列车动载

由于轨道层上行驶时速350 km的高速列车,列车动载由轨道层传递到地基基础,焊缝需要承受列车动载的考验。影响焊缝疲劳强度的主要因素是应力的集中,各类凹坑、熔渣等焊接缺陷处易产生应力集中,不可避免地会降低焊缝的疲劳强度,造成安全隐患。为此,济南西站钢结构焊缝质量要求极高,现场拼接焊缝等级均为一级,需100%超声波探伤检测。

2.5 冬季低温焊接

因施工时正处济南市冬季气温最低时候,平均气温-10℃以下,最低温度达-18℃,北风凛冽,焊接环境十分恶劣。冬季施工主要难点:一是焊点与环境和构建母体温差大,熔解困难,容易产生焊结缺陷;二是保温困难,焊缝降温速度过快,使焊缝周围材质变脆,焊材收缩造成裂纹。保证轨道层冬季焊接质量,控制焊接应力、变形是整个工程顺利实施的关键。

3 焊接工艺评定

本工程焊接时正值济南冬季气候干燥多风,气温最低时期,极限低温达-18℃,低温焊接对于焊接质量可能造成的出现裂纹和工作状态脆断等问题直接关系到工程质量,特别是在列车动荷载作用下,使用情况复杂,如何保证低温焊接质量是工程参建各方关注的重点和难点。为验证焊接工艺,特别是提出与工程中涉及的焊接材料、焊缝规格、现场焊工技能水平匹配的焊接参数,现场进行了2组焊接工艺评定,见表1。

表1 焊接工艺评定参数

工艺评定焊接所用试板材质均为Q345GJC,且是从同一批进场钢材中随机抽取加工而成,试板规格为600 mm ×300 mm ×35 mm,600 mm ×300 mm ×50 mm,开35°不等边X形坡口,两面坡口深度比例为2∶1。焊接时先焊接大坡口面的2/3;然后对背面采用碳弧气刨清根处理,用角向磨光机打磨去焊渣,再进行焊接;再对正面进行焊接。所采用的焊缝形式和坡口类型可以涵盖济南西站钢结构现场焊接的所有内容。

试板焊接由现场焊工操作,采用E5015(J507)低氢钠型焊条及ER50-6(CHW-50C6)焊丝。焊接当天气温为-11℃。选用的焊接设备、预热保温措施同实际施工条件。

低温焊接容易产生缺陷的主要原因是焊后冷却速度过快,导致焊缝的冷裂纹敏感性增加、焊缝易产生金属偏析、焊缝冷裂纹延迟效应明显和低温脆断的可能性增加。针对这一特点,必须保证准确的预热温度,JN01试板采取火焰烘烤的方式,JN02试板采取电加热,用红外线测温仪控制预热温度。为保持焊接层间温度,火焰加热的焊缝在焊接过程中用保温棉正反面包裹焊缝加热区,见图2。

焊后用保温棉将焊缝正反面包裹进行保温,减缓焊缝冷却速度,直至焊缝冷却至环境温度后拆除。

2组焊评试板经超声波探伤以及力学性能分析,达到国家规范及设计要求,最终确定济南西站钢结构焊接工艺评定报告,用以指导现场焊接。

图2 焊接保温措施示意

4 相关技术措施

4.1 坡口形式

为了降低焊接热输入量,减少变形,同时也方便现场操作,降低焊接工作量,在设计坡口形式的时候,将梁柱节点、梁梁节点的焊接坡口形式作了统一,翼缘板对接焊缝均为单边V形坡口;腹板采用梁端不等边K形坡口。坡口角度根据板厚确定,50 mm厚以下钢板开40°坡口,50 mm厚及以上钢板采取35°坡口。

4.2 预热和保温

根据焊接工艺评定结果,确定钢结构焊接预热温度为120~150℃,预热区域为坡口两侧100 mm范围。其中40 mm以下钢板采取火焰烘烤的方式;40 mm及以上钢板采取电加热,加热温度利用红外线测温仪控制。焊接过程中,焊缝层间温度保持在220℃以上。采用“歇人不歇马战术”连续焊接,减少二次加温。焊接完成后,对焊缝正反面用保温棉包裹,使焊缝缓慢冷却。

4.3 防风措施

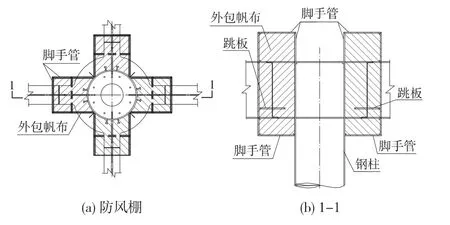

焊接区处在距地面10 m以上高空,风力较大,规范要求手工电弧焊当风速超过8 m/s,气体保护焊超过2 m/s时,在焊接过程中必须采取防风措施。由于构件截面大,常规的防风棚在本工程中难以实现,特利用脚手管设计了临时操作平台,外包石棉布起防风阻燃效果,见图3。

如图3所示,脚手管组成防风棚的骨架,其强度经计算,可以满足4~6名焊工及焊接设备的荷载,并保证牢固不会晃动。脚手管四周包围石棉布构成防风棚,石棉布耐火,阻燃。防风棚底部包裹严实后可防止焊接火花飞溅伤人及引起火灾。

4.4 焊接顺序

济南西站轨道层钢结构焊接难度大,控制不当有可能产生无法挽回的质量问题。从整体到局部,在焊接前制定合理的焊接顺序是减少焊接变形,避免应力集中的关键。

图3 焊接防风措施

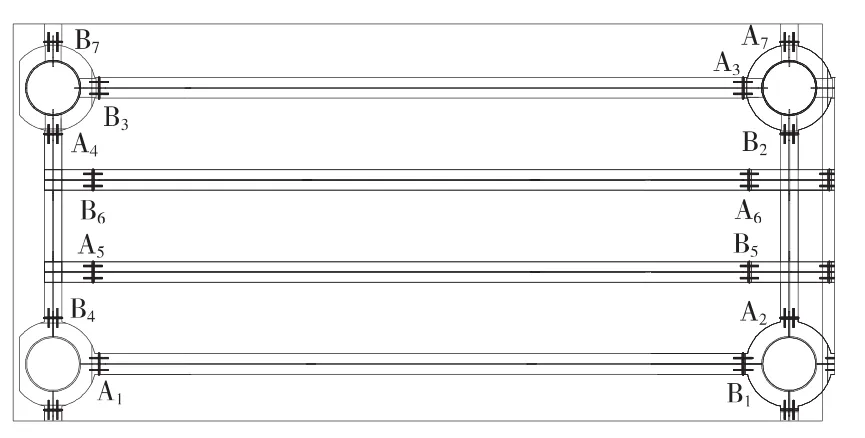

轨道层结构布置相对规则,形式单一,共5跨钢梁,分为A、B两个区,中间被正线桥隔断。根据整体施工安排,2个边跨先行安装,焊接完后,再安装中间3跨,进行焊接。2个阶段吊装顺序均是从东往西推进,若钢结构焊接跟随吊装进度的话,焊接收缩变形累积,不利于安装精度的控制,为此,施工方制订了严格的焊接分区,见图4。

图4 焊接分区示意

如图4所示,整个施工区域划分为42个焊接区,每个分区为一个相对独立的焊接单元,由4根钢柱和若干根主次梁组成,能形成稳定的框架结构,焊接施工必须待单个焊接区内构件全部安装完毕,校正至规范允许范围内再进行,减少安装累计误差。每个焊接区间预留2道梁柱对接口最后焊接,避免焊接收缩导致结构往一侧变形。

1个焊接区内的焊接内容包括约10个梁柱焊接接头和若干个主次梁焊接接头,由于相互间刚性联结,牵一发而动全身,为避免焊接变形,必须制订合理的焊接顺序,针对每个分区里的焊口进行编号,见图5。

如图5所示,单个分区内的焊接遵循对称焊接的原则,呈斜对角线布置焊工,其中Ai焊口与Bi焊口先后焊接,即完成Ai后再开始焊接Bi,编号后方便现场操作,施焊时一目了然。现场严禁一根钢梁两端同时施焊。

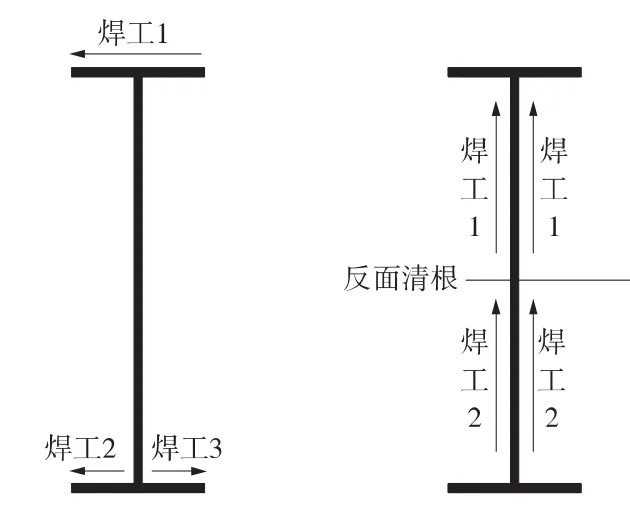

单个焊缝接口的焊接顺序同样是需要重点关注的,本工程构件截面大,焊接填充量大,合理的焊接顺序是控制变形的关键,否则会因为随意施焊,焊接热输入量不均匀,导致焊接完成后整根钢梁扭曲,现场无法进行校正,影响安装精度。所以必须坚持对称施焊,使变形相互抵消,焊接顺序见图6。

图5 焊口施焊先后顺序示意

图6 钢梁对接口焊接顺序

如图6所示,单个接口的焊接采取先焊翼缘、后焊腹板的焊接顺序,翼缘焊接由3名焊工同时施焊,2名焊工采用手工电弧焊焊接下翼缘板,1名焊工利用CO2气体保护焊焊接上翼缘板,采用不同的焊接方法是为了上下翼缘的焊接速度一致。

由于 H型钢梁截面高,大部分钢梁高度为2 050 mm,少数达3350 mm,为减少变形,腹板焊接同样采用2名焊工同时施焊的方式,由下往上焊接,焊接过程中需要做好接火保护措施,避免铁水、焊渣伤人。

5 焊接现场管理

5.1 有效的管理是决定焊接质量、施工进度的关键

建设指挥部重点抓冬季焊接工艺评定和焊接方案的审查。要求施工单位根据济南西站工程的材质、构件尺寸以及施工环境情况,有针对性地进行了焊接工艺评定;对施工过程的分区、劳动力安排、焊接顺序、工艺、焊接设备、保温措施等进行了认真审查;监督施工方对技术工人进行技术交底;加强过程控制,施工过程中站房部、安质部工程技术人员,深入现场,检查焊接方案的落实情况。

监理公司派出1名副总监,专职盯控钢结构施工管理。从焊接工艺评定到方案审查,全程盯控。焊接工艺评定更是直接参与,现场重点焊接旁站监理。

施工单位从项目部、安装队到作业工人,层层落实责任。从“人、机、料、法、环”5个方面,对施工质量进行严格控制。项目部总工程师及焊接专业技术负责人负责焊接总体施工方案的制订以及焊接质量控制标准的建立和评定。专业队长和焊接班长,是焊接方案的具体实施者和检查者,负责焊工、焊接设备的调配。焊接班长对于有效落实焊接方案,把控焊接质量至关重要,属焊接施工的关键岗位。施工单位对每一个焊工都进行进场考试,考试结果报监理认定,建设指挥部抽查,确定合格后方可在现场焊接。辅助工种主要进行焊接操作平台、防风棚等临时措施的搭设,为焊工创造一个良好的施焊环境。

5.2 配备充足劳力和材料

经计算,总的焊缝填充量约为50 t。1名焊工正常连续焊接的情况下每小时消耗焊条量经统计约为2.2 kg,每个熟练焊工正常上班时间(8 h)里焊接时间在5~6 h,由于冬季施工夜间温度更低,风大,夜间焊接施工质量、安全均难以保证,故不安排夜间施工。按照40 d的焊接工期要求,计算需要焊工人数

其中:P为计算焊工数;q为焊缝填充量;a为平均每小时消耗焊条量;t为常规日连续施焊时间;s为焊接工期。

为满足40 d施工工期要求,现场最少需要焊工103名。考虑工人休假,雨雪天干扰等因素,施工单位现场共配备了120名焊工,如期完成焊接任务。

6 结语

在济南西站钢结构焊接过程中,针对轨道层结构焊缝集中、构件截面超大、冬季施工要求高的特点,建设、监理、施工单位高度重视,群策群力,从抓好工艺评定、施工方案和一系列专项措施着手,加强方案的执行力度和过程控制,圆满完成了施工任务。在全部轨道层结构焊接完成后,复测钢柱垂直度,偏差均小于8 mm,在规范许可范围内。施工单位经100%超声波探伤检验,Ⅰ级焊缝一次合格率达98%;监理单位对Ⅰ级焊缝鉴证检验20%,另委托第三方检验单位平行检验3%。为确保焊缝质量万无一失,建设单位又委托不同的第三方检验单位,再抽检3%。三重把关,检验结果为100%合格。

[1]中国钢结构协会.建筑钢结构施工手册[M].北京:中国计划出版社,2002.

[2]李久林.国家体育场钢结构低温焊接技术研究[J].钢结构焊接国家论坛,2006.

[3]戴为志.国家体育场(鸟巢)钢结构安装工程焊接质量控制的有效途径[J].中国大型建筑钢结构设计与施工.北京:中国建筑工业出版社,2007.

[4]GB50205—2001 钢结构工程施工质量验收规范[S].

[5]GB50017—2003 钢结构设计规范[S].