进口PU革离型纸与我国同类产品主要性能对比分析

黄小雷 刘 文 刘群华

(中国制浆造纸研究院,北京,100061)

进口PU革离型纸与我国同类产品主要性能对比分析

黄小雷 刘 文 刘群华

(中国制浆造纸研究院,北京,100061)

设计并确定了符合实际生产要求的皮革离型纸产品主要性能的检测方法,并依此对比检测分析了香港某厂和浙江某厂同类产品与国内皮革厂最常用的两种规格分别为DE-7和R-37的日本进口PU革鞋用皮革离型纸性能的差异。结果表明,国产和进口离型纸的耐热性都较好,但国产离型纸存在的问题是强度低,重复使用次数少,花纹种类少。

皮革离型纸;剥离强度;性能比较

我国皮革离型纸市场长期被日本、美国、意大利、英国等少数几个国家的几家公司所垄断,国产皮革离型纸的技术不过关,基本依赖进口[1]。直到近两年,才有报道称香港某厂和浙江某厂取得了市场突破[2]。目前,国内研制的皮革离型纸仍存在花纹种类少且精密程度不够,重复使用次数少,成革时易出现大量气泡等问题。

针对国内文献报道的关于皮革离型纸产品性能的检测方法绝大多数都存在一定程度脱离实际生产的情况[3-4],本课题设计并确定了符合实际生产要求的皮革离型纸主要性能的检测方法,选取两种在国内应用时间较长,应用范围较广的日本进口PU革离型纸产品,与国内香港某厂和浙江某厂生产的同类产品的主要性能进行对比分析,找出国内生产的皮革离型纸存在的主要技术问题。以期对皮革离型纸的研发技术取得新突破起到一定的作用。

1 皮革离型纸的主要产品特性

1.1 物理性能

离型纸的物理性能包括:抗张强度、撕裂强度、耐折度、表面吸收性和原纸的平滑度等。离型纸的强度对于合成革生产的操作顺利与否和纸的可重复使用次数有很大影响。要求离型纸在作用力和反复加热使用的情况下,仍保持平整状态,不断纸,不变形,且能多次重复使用。一般使用30~60次,甚至100次以上。

1.2 耐热性

离型纸要在较高温度下使用,同时反复经受烘箱中的高温和冷却辊筒的冷却。如果耐热性不好,经高温后将因强度降低而撕裂,导致生产中断;或者表面树脂与涂膜黏结,无法剥离。屠恒忠等人研究表明,PU革用的离型纸要求能耐140℃高温,PVC革用的离型纸要求能耐200℃高温[5]。

1.3 耐溶剂性能

离型纸对合成革涂料中的溶剂要有抵抗能力,尤其是PU革生产过程中常要用到有机溶剂,如二甲基甲酰胺 (DMF)、甲苯 (TOL)、丁酮 (MEK)等。因此工艺要求离型纸不能因溶剂而受到影响,要做到既不溶解又不溶胀。

1.4 离型性及可重复使用次数

离型纸的离型层对合成革涂层膜有一定的黏附能力,如果黏附能力太小,会产生预剥离;如果黏附能力太大,则剥离强度太大,在与基布复合后,涂层膜不能顺利地从纸上剥离而转移到基布上,造成成膜不连续及撕破离型纸等现象,严重时会使产品报废,剥离太困难还会影响到离型纸的可重复使用次数。

1.5 离型层表面性能

离型层的表面性能包括离型层的表面强度、表面状态、花纹种类及精密程度等。离型层的表面强度一定要足够高,耐摩擦性要好。离型纸的离型层表面状态 (光雾度、花纹深浅及清晰度)应均匀一致,经多次重复使用后不掉粉且仍须保持均匀状态。由于实验设备的限制,本课题并未对离型层的表面性能进行对比分析,但是离型层的表面性能对皮革离型纸的生产和使用都十分重要。

2 实验

2.1 实验材料

进口皮革离型纸,产地日本,规格型号为DE-7和R-37;国产皮革离型纸,产地香港某厂,规格型号为VL152,VL138,V101,VJ023,VJ009,710,主要用于PU鞋革生产,以下统称V系列产品;国产皮革离型纸,产地浙江某厂,规格型号为 KL-70-1,KL-70-2,KL-508,KL-001,主要用于PU鞋革生产,以下统称KL系列产品。

2.2 实验项目及仪器

PU革离型纸的主要性能、检测项目及所用的相关检测仪器见表1。

2.3 实验方法

2.3.1 原纸纤维及纸张物理性能的分析检测

原纸纤维分析:从皮革离型纸样品中分离出所需的原纸部分。分离方法如下:采用物理方法,尽可能

表1 PU革离型纸主要性能、检测项目及相关仪器

将表面涂层剥离去除,取原纸部分进行分析,保证分离出的原纸部分不带有任何涂层。每次测定时需称取绝干质量为0.1 g的纸样,加水约300 mL后,经专门的打散器疏解成纤维悬浮液,用L&W纤维分析仪分析原纸中纤维的平均长度、平均宽度及粗度等。

纸张的物理性能按照国家有关标准测定。

2.3.2 耐热性的实验方法

将离型纸在140℃下受热不同时间 (30、60、90、120 min)后,测定其白度、撕裂强度、抗张强度及耐折度随受热时间的变化情况。

2.3.3 耐溶剂性的实验方法

剪取各种皮革离型纸圆片,圆片的直径与所用称量瓶底部直径大小基本相同。将圆片垫在称量瓶底部,用一次性滴管各滴加1滴管溶剂,迅速盖上称量瓶盖子。开始计时。所用溶剂为甲苯、二甲基甲酰胺、丁酮。此做法是为了避免溶剂,尤其是甲苯的挥发,保证测定过程中各称量瓶内溶剂量基本不变。时间分别设定为5、15、30、60、90 min。到所设定的时间后,将多余溶剂倒出,放入烘箱内约8 min,溶剂完全挥发,即样片基本干燥完全。观察涂层和纸膜结合情况,并记录。评价标准如下:

A 纸膜结合牢固且难剥离,花纹清晰度和光泽度均匀一致。

B 涂层局部出现纸膜脱离,但未发生自动剥离。花纹清晰度和光泽度均一性下降。

C 涂层完全被破坏或纸完全发生溶胀,纸膜发生自动脱离。

2.3.4 剥离强度及可重复使用次数

剥离强度及可重复使用次数是皮革离型纸最关键的两个性能。具体测定方法分两步进行。第一步是模拟工厂干法生产PU革,第二步是测定纸革剥离强度及可重复使用次数。

第一步采用华峰集团有限公司生产的JF-S-8080普通PU革用树脂产品,按照产品的参考配比与溶剂二甲基甲酰胺和丁酮混合均匀后,配制满足实际生产要求的皮革糊料。在离型纸上第一次涂布厚度为0.20 mm的自制PU皮革糊料,放入烘箱中干燥约1~3 min,待涂料干燥后,进行第二次涂覆 (一般需两次涂覆)。然后放入烘箱,约10 s后取出,在涂层半干的状态下贴合基布。然后将贴合后的复合体放在轧车上的两辊之间,开动轧车,加载压力约为60 N。

第二步参照180°压敏胶粘带法 (GB/T 2792—1998)[2]来测定[6]。干燥后的样品按纵向切成条状(200 mm×15 mm),并将每条样品用标准双面胶带粘在特定材质的尺寸为125 mm×50 mm的不锈钢支承板上,备用。采用测定纸张抗张强度的拉力机测定剥离强度。将PU革与纸剥离开粘合面25 mm后,把PU革自由端和不锈钢板分别夹于上、下夹具上,实验机以300 mm/min上升速度连续剥离,在剥离后的20~80 mm范围内,每隔20 mm读1个数,共读4个数,求其平均值,即为当次的纸革剥离强度。按照上述方法,分别记录各皮革离型纸第一次的纸革剥离强度及可重复使用的次数。

2.4 原纸纤维及性能分析对比

本实验按照上述检测分析方法对进口皮革离型纸DE-7和R-37以及国产的V系列和KL系列的全部规格产品都进行了检测分析,结果表明,对于国产的V系列和KL系列而言,同一系列各规格产品的性能十分接近,以下分析与讨论中将VL152作为V系列的代表产品,将KL-70-2作为KL系列的代表产品。

2.4.1 原纸纤维分析对比

表2为几种皮革离型纸的纤维分析测定结果。由表2可以看出,两种进口皮革离型纸和浙江产的皮革离型纸中原纸的纤维长度比较接近,约1mm左右,由此可推知原纸中以短纤维为主。香港产的原纸纤维长度相对较大,达到1.806 mm,原纸有可能采用长纤维,或是打浆时采用黏状打浆方式,纤维较少发生切断。由粗度测定结果也可以得出同样的结论。但如要进一步确定所使用的纤维种类及浆料配比等还需结合显微镜进行纤维形态分析。

表2 几种皮革离型纸的纤维分析测定结果

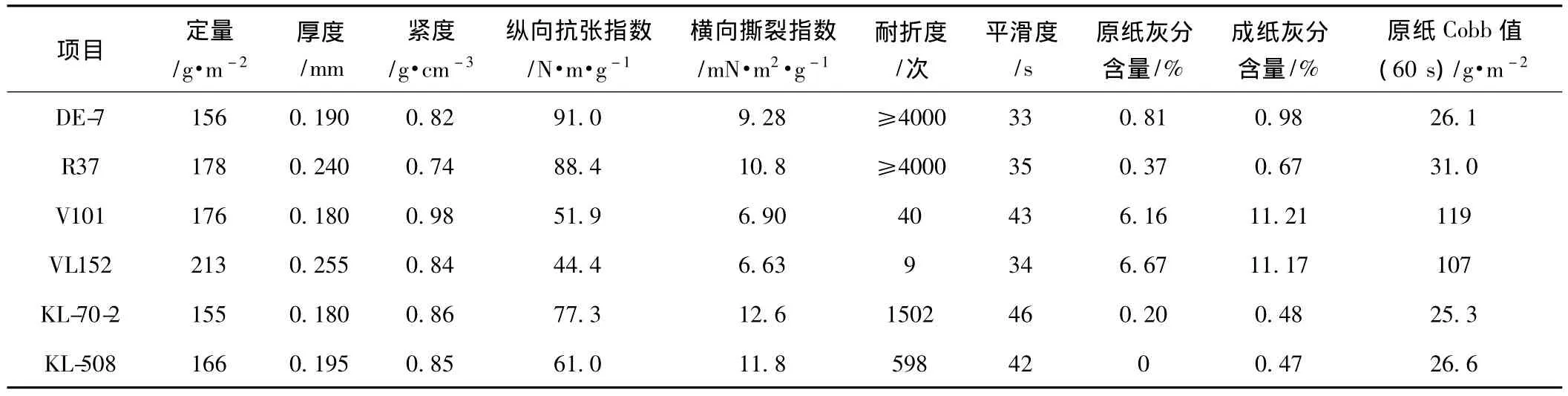

2.4.2 纸张性能对比

2.4.2 .1 纸张物理性能对比

表3列出了几种皮革离型纸的物理性能。由表3可看出,国产皮革离型纸强度指标比进口的偏低。V系列纸的纵向抗张指数只达到进口的49%~59%,KL系列纸的只达到进口的66% ~85%。V系列纸撕裂度很低,耐折度也相当低 (低于50次)。

参照病理检查结果,比较MRI与CT的确诊率、误诊率、检出邻近组织受侵犯率、检出肿瘤直径>2cm的几率。安排经验丰富的2名医师统计记录MRI与CT检查结果。

涂层的强度也直接影响着成纸的耐折度。进口纸和KL系列纸的涂层均为一层连续的薄膜,DE-7原纸耐折度为300~500次,与普通机制纸相差不大,而成纸的耐折度却超过了4000次,且纸样最终被折断时,薄膜涂层未断。可见这层连续的薄膜与原纸结合得好且薄膜的强度相当高。笔者推测是挤出涂布聚烯烃类树脂所得的涂层,这需要对涂层进行红外分析得以确定[8]。而V系列的涂层易掉粉,强度低,且为非连续状,初步认为是普通的颜料涂层。

由灰分含量可知,V系列原纸的加填量相对较高,灰分含量7%左右,加填量较高是导致该离型纸强度较低的原因之一。另外,进口纸和KL系列纸的灰分含量都在1%以下,可认为原纸基本未加填,涂层中也几乎不含无机颜料。而V系列纸的原纸加填量较大,且成纸的灰分含量显著大于原纸的,说明涂层部分很有可能是颜料涂料。纸中无机填料和颜料的含量较高,有利于纸张的耐热性。

表3 皮革离型纸的物理性能对比

由原纸Cobb值的测定结果可知,V系列纸的吸水性特别高,进口和KL系列纸的吸水性相对较低。

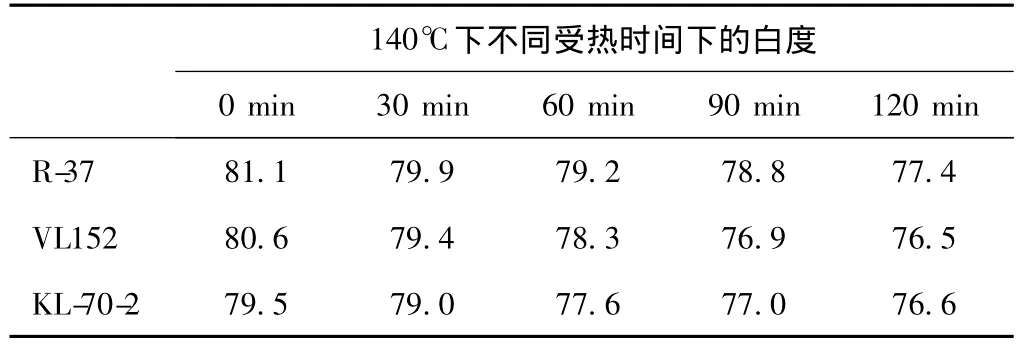

2.4.2 .2 纸张的耐热性对比

由表4实验结果可知,在140℃下,随着受热时间的增加,纸张并未出现明显返黄,即使是受热时间为120 min时,全部皮革离型纸白度较未受热的也仅下降了2~4个百分点 (见表4)。下面依次分析各强度指标随受热时间的变化情况。表5中列出了各皮革离型纸的耐折度随受热时间的变化。由表5可知,进口离型纸产品的耐折度相当高,其次是KL系列产品,且两种产品的耐折度随着受热时间的延长,依然保持在800次以上。V系列产品的耐折度太低,这将直接导致V系列产品的重复使用次数低。

表4 各系列皮革离型纸的白度随受热时间的变化 %

表5 各种革离型纸的耐折度随受热时间的变化

表6 未受热和受热120 min时各种皮革离型纸的抗张指数和撕裂指数

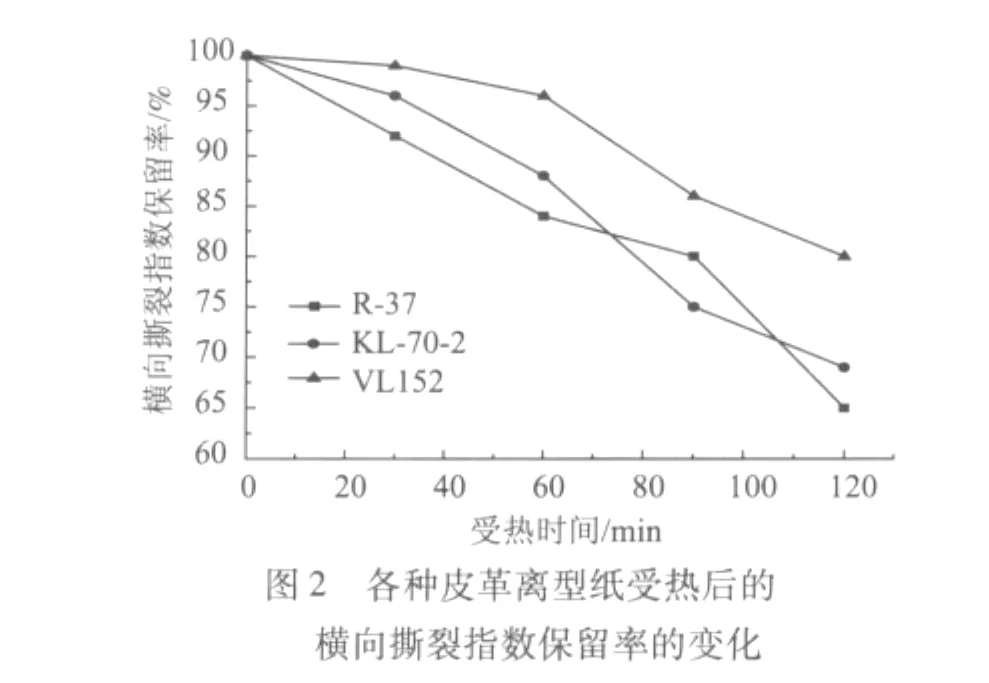

图1和图2分别为各皮革离型纸产品的纵向抗张指数和横向撕裂指数保留率随着受热时间的增加而变化的情况。由图1和图2可知,所有纸的耐热性都较好。当受热时间达到120 min时,所有纸的抗张指数保留率都在85%以上。随着受热时间的增加,撕裂指数的变化幅度比抗张指数的要大,即温度对撕裂指数的影响较大。实验结果还表明,V系列纸的撕裂指数保留率始终较高,其耐热性相对较好。但由表6可知,尽管V系列纸耐热性较高,但由于其未受热时物理强度最低,因此仍很难满足实际人造革生产的需要。

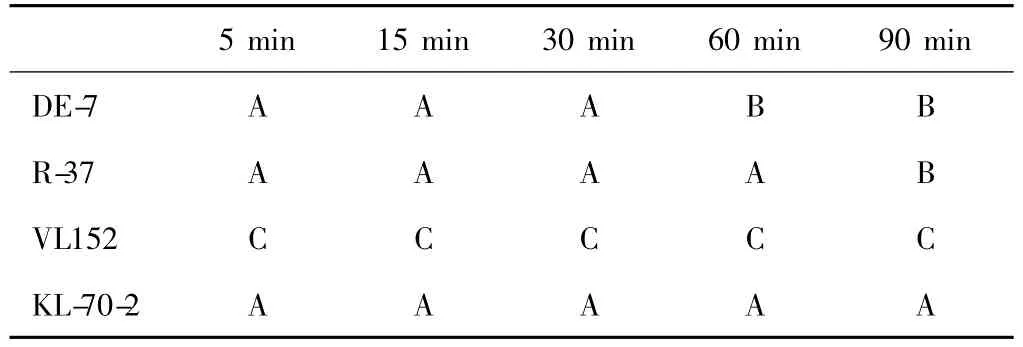

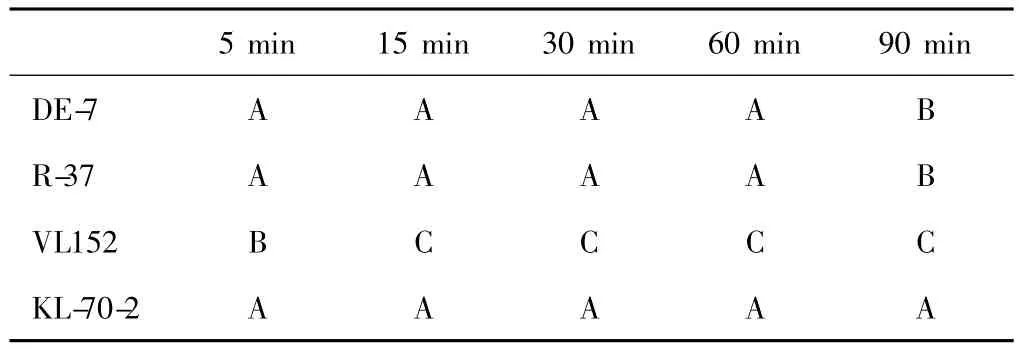

表7~表9分别列出了各皮革离型纸耐溶剂甲苯、二甲基甲酰胺、丁酮的测试结果。进口纸与KL系列纸耐溶剂甲苯的时间均达到15 min以上,耐溶剂二甲基甲酰胺的时间达到30 min以上,耐溶剂丁酮的时间达到了60 min以上,且KL系列纸的耐溶剂时间都比进口纸的长。国产KL系列离型纸的耐溶剂性略优于进口纸。但V系列离型纸涂的抗溶剂能力很差,耐腐蚀能力也差,用二甲基甲酰胺浸泡5 min时,纸张完全润胀被破坏,涂层也发生自动脱离且被破坏。

表7 耐溶剂甲苯的测试结果

表8 耐溶剂二甲基甲酰胺的测试结果

表9 耐溶剂丁酮的测试结果

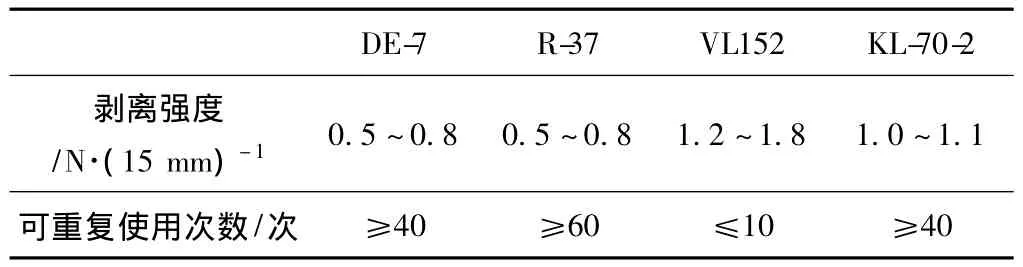

2.4.2 .4 剥离强度及可重复使用次数对比

表10为剥离强度及可重复使用次数测定结果。一般认为,皮革离型纸的剥离强度应≤1 N/(15 mm)[3]。VL系列纸的剥离强度偏高,进口和KL纸的符合要求。剥离强度除与离型层的材料有关外,还与花纹深浅密切相关。由于进口纸DE-7和R-37的花纹较深且较大,而KL系列纸均为平底花纹,纸和革的结合贴合更紧密,剥离强度较进口纸略高。

表10 剥离强度及可重复使用次数对比

由于本实验是在模拟工厂自配皮革糊料后自制皮革,会由于人工操作不稳定导致可重复使用次数较工厂实际使用偏低。在实验条件下测得日本进口R-37可重复使用次数最多,达到60次以上。而DE-7在重复使用30~40次后,会出现花纹变浅,纸卷曲太严重,直接影响后续皮革的涂覆。分析可能是DE-7离型层的耐摩擦性较差。国产KL系列纸与进口纸在离型性能上相当。

3 总结与展望

国产KL系列离型纸在原纸纤维长度及分布以及耐热性、耐溶剂性、离型性这些方面的性能与进口纸相当,且耐溶剂性略优于进口纸,但物理强度偏低,且花纹种类很少。

国产V系列离型纸物理强度,尤其是耐折度显著偏低,耐溶剂性差,这些都导致最终可重复使用次数偏低,难以满足实际人造革生产的要求。

目前国内皮革离型纸急待解决的关键技术问题一是强度偏低,二是花纹种类和精密程度不够。国外近几年皮革离型纸的研究热点是热塑性聚烯烃类树脂挤出涂布和辐射固化离型层技术。其中,挤出涂布聚烯烃树脂生产出的离型纸产品强度高,压纹赋形性好,且操作工艺简单安全,因此在国外皮革离型纸的生产中应用广泛且发展很快[8-10]。近几年,国外还将热塑性树脂涂布与热固性硅树脂涂布或辐射固化离型层有机结合生产优质高档的皮革离型纸产品[11-14]。值得一提的是,基于辐射固化离型层生产皮革离型纸的新技术在国外已经是近几年的研究热点,但在国内尚无此研究,因此,国内需加快研究的步伐,尽快掌握国外的这项新技术,应用于皮革离型纸的生产。

[1] 我国人造革合成革行业现状及发展趋势[OL].http://www.rzghcg.com.

[2] 中国塑料加工工业协会人造革合成革专业委员会.中国人造革合成革行业发展现状和展望[J].国外塑料,2008(2):36.

[3] 周正东.皮革离型纸结构及特性研究[D].广州:华南理工大学,2006.

[4] 周明华.PU革压纹离型纸的研制[D].南京:南京林业大学,2005.

[5] 屠恒忠,赵 璜,刘慧印,等.制造离型纸的工艺技术研究[J].纸和造纸,2000(6):16.

[6] GB/T 2792—1998 压敏胶粘带180°剥离强度试验方法[S].北京:中国标准出版社,1998.

[7] 钟炎生.旧式超级压光机的改造[J].中国造纸,2008,27(7):48.

[8] Fujimori Naomi,Seko Toshiya.Embossed release paper for synthetic leather production and support therefore,and synthetic leather using the release paper and process for producing the synthetic leather:US,2007116929[P].2007-05-24.

[9] Kogo Kyoko,Shiina Tokuyuki.Release sheet with emboss pattern and method for producing the same:JP,2009-101685[P].2009-05-14.

[10] Shiina Tokuyuki,Kogo Kyoko.Embossed process release paper:JP,2008-087322[P].2008-04-17.

[11] Shiina Tokuyuki,Kogo Kyoko.Embossed process release paper:JP,2008-087322[P].2008-04-17.

[12] Kubota Takeshi.Processing release paper:US,6733864[P].2004-05-11.

[13] Hiki Norimichi,Kubo Kenji,Yamaoka Masato.Releasing material and its manufacturing method:JP,2009-061601[P].2009-03-26.

[14] Shiina Tokuyuki,Takazawa Kazuyuki,Matsui Shigeki.Mold release paper with emboss and method for manufacturing the same:JP,2010-082974[P].2010-04-15.

Comparative Analysis of the Main Properties of Foreign PU Leather Release Paper and Domestic Products

HUANG Xiao-lei*LIU Wen LIU Qun-hua

(China National Pulp and Paper Research Institute,Beijing,100061)

In this study,test methods of leather release paper performance are designed at the beginning.DE-7 and R-37 which are made in Japan are widely used to manufacture shoe artificial leather in our country recent years,and domestic products are made in Hong Kong and Zhejiang.The main properties of the Japanese products and the domestic products were compared.The results showed that the heat resistances of the domestic and the Japanese release papers are both well.The disadvantages of the domestic products are also pointed out:the strength is lower,the repeat use times and the types of embossed pattern are much less.At last the future development of domestic release paper is prospected.

release paper;peel strength;release ability;performance comparison

TS761.2

A

0254-508X(2011)11-0031-05

黄小雷女士,在读硕士研究生;主要研究方向:特种纸和纸板。

(*E-mail:xiaoleicoolcool@sina.com)

2011-06-07(修改稿)

(责任编辑:赵旸宇)