壳聚糖应用于纸张阻隔性涂布的研究

刘玉莎 陈 港

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

壳聚糖应用于纸张阻隔性涂布的研究

刘玉莎 陈 港

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

使用壳聚糖溶液对纸张进行涂布,研究了不同涂布量下纸张表面孔隙的封闭程度及涂布纸的阻氧性能与阻湿性能,探讨了壳聚糖/PVDC(聚偏二氯乙烯)复合涂布对涂布纸阻湿性能的改善情况。结果表明,涂布0.46 g/m2壳聚糖能够将纸张表面原有孔隙填满,进一步增大壳聚糖涂布量,纸张表面完全被壳聚糖膜层覆盖,平整程度提高。壳聚糖涂布能够显著提高纸张的阻氧性能,当壳聚糖单层涂布量为1.96 g/m2时,涂布纸的氧气透过率相对原纸至少下降了99.3%,但水蒸气透过率相对原纸有所上升。使用壳聚糖/PVDC复合涂布时,在1.96 g/m2壳聚糖涂层基础上二次涂布7.40 g/m2PVDC,水蒸气透过率相对单独涂布壳聚糖下降了66.3%,降至原纸的44.8%,与此同时,阻氧性能及表面抗水性均有较大提升。

壳聚糖;阻隔性涂布纸;包装纸;阻氧;阻湿

纸和纸板因具有优异的机械性能、可印刷性及包装功能,在包装工业中占有较大的比重。2009年全球纸质包装产值达2160亿美元,占世界包装产业总产值的38%[1]。由于纸和纸板的多孔性及纤维的亲水性特点,使得气体和水分很容易透过纸张和纸板,因此限制了其在对气体和水分有严格阻隔要求的一些包装产品中的使用。阻隔性涂布、热塑性树脂表面层合以及胶乳浸渍均可提高纸和纸板的阻隔效果[2]。但是使用热塑性树脂表面层合及胶乳浸渍会使纸产品的回用变得困难且不环保。阻隔性涂布则是通过涂布的方式在纸张表面形成一层阻隔涂层从而达到阻隔效果,此方法工艺简单、易于实现。

壳聚糖是2-氨基-2-脱氧-β-D-葡萄糖通过 β-(1-4)糖苷键连接起来的可降解生物聚合物,是自然界中含量仅次于纤维素的第二大再生资源。因其具有良好的生物相容性、可生物降解性等特点,在化工、医药、食品及环保等领域有着广泛的应用[3]。在造纸行业中,壳聚糖常被作为湿部添加剂[4-6],也常被应用于抗菌纸的生产[7-8]。近年来其应用范围被逐步拓宽至纸张涂布领域,国外研究发现,使用壳聚糖溶液对纸张进行涂布可提高纸张的阻隔性能。Kjellgren等[9]使用壳聚糖涂布获得了对气体和油脂阻隔性能优异的抗油纸,Arlete等[10]使用壳聚糖对牛皮纸进行涂布,明显改善了纸张对氧气的阻隔性能,但对水蒸气的阻隔仍然较差。类似的还有Kjellgren[11-13]等人的研究结果,均因壳聚糖分子结构上带有亲水基团,使得涂布壳聚糖后只能提高对氧气的阻隔性能而不能获得对水蒸气的优异阻隔效果。研究者又试图通过向壳聚糖溶液中添加各种疏水性物质 (如硬脂酸、软脂酸、聚乳酸等[10,12,14-16])来提高壳聚糖膜层对水蒸气的阻隔性能,但结果均不是很理想。

本研究采用无污染、可生物降解的壳聚糖对纸张进行涂布,评价其阻隔效果。同时拟采用壳聚糖与其他材料复合涂布来改善壳聚糖涂布对水蒸气阻隔较差的特点,以期获得对气体和水蒸气阻隔均优异的涂布纸,扩大壳聚糖在纸张涂布领域中的应用。

1 实验

1.1 实验原料

单面涂布白卡纸 (作为壳聚糖涂布纸的底纸。定量:215 g/m2,平滑度:1040 s,Cobb60值:6.8 g/m2,某纸业公司);壳聚糖 (脱乙酰度>90%,浙江某生物化学有限公司);乙酸 (分析纯,上海润捷化学试剂有限公司);聚偏二氯乙烯 (PVDC,江苏某生物工程有限公司)。

1.2 实验方法

1.2.1 壳聚糖溶液的配制

在磁力搅拌作用下,将壳聚糖粉末分散于去离子水中,壳聚糖质量分数分别为1.0%,1.5%和2.0%,此时壳聚糖在水中不溶解。搅拌的同时再慢慢滴加乙酸,乙酸用量为壳聚糖绝干质量的50%,壳聚糖在酸的作用下开始溶解,溶液逐渐变为透明。60 min后多余的酸用1 mol/L的NaOH溶液中和。停止搅拌,用200目筛网过滤除去壳聚糖溶液中的杂质,静止除泡30 min后密封置于冰箱中备用。

1.2.2 涂布

在ZAA2300涂布机 (德国ZEHNTNER公司)上使用壳聚糖溶液对纸张进行涂布,涂布机速度设定为4.0 m/min,通过选用不同型号的涂布刮棒和合适浓度的壳聚糖溶液获得不同的涂布量。涂布后的纸张采用实验室自制热风干燥机进行干燥,干燥温度为90℃,干燥机输送带速度为6.0 m/min。

1.2.3 透氧性能测试

使用VAC-V1压差法气体渗透仪 (济南兰光机电技术有限公司)按照GB/T1038—2000进行氧气透过率的测试。氧气透过率是指在规定的压差及时间内试样单位面积透过的氧气量,单位为cm3/(m2·24 h·0.1 MPa)。其测试原理为:将试样夹紧置于测试仪器的上下测试腔之间,首先对下腔(低压腔)进行真空处理,然后对整个系统抽真空,当达到规定的真空度后,关闭测试下腔,向上腔(高压腔)充入一定压力的高纯氧气,并保证在试样两侧形成一个恒定的压差,氧气在压差梯度的作用下,由高压侧向低压侧渗透,通过对低压侧内压强的监测处理,从而得出所测试样的氧气透过率。

1.2.4 透湿性能测试

使用TSY-T1H透湿性测试仪 (济南兰光机电技术有限公司)按照ISO 2528:1995进行水蒸气透过率的测试,测试条件为 (25±1)℃,(75±2)%RH。水蒸气透过率是指在规定时间内试样单位面积水蒸气透过量,单位为g/(m2·24 h)。其测试原理为:在一定的温度下,使试样的两侧形成特定的湿度差,水蒸气透过试样进入干燥侧,通过测定透湿杯质量随时间的变化量,从而得到试样的水蒸气透过率。

1.2.5 动态渗透分析

使用动态渗透分析仪 (Penetration Dynamic Analysier,简称PDA,德国Emtec Electronic公司)对涂布纸进行渗透测试。使用双面胶带将一定面积的纸张粘贴于样品支架上,将样品支架浸入装有水的测试容器里。在测试容器与纸面平行的一面装有超声波发射器,经超声波发射器发射出的超声波信号穿透纸面并被另一面的的接收器接收记录。将纸样表面刚接触水时 (t=0 s)的穿透信号强度规定为100%,记录穿透信号强度随着纸样与水接触时间的变化即得到PDA曲线。用PDA曲线表示试样的水渗透、水吸收性能。

1.2.6 扫描电子显微镜 (SEM)分析

使用导电双面胶将纸样粘贴于样品台上,经离子溅射仪表面镀金后,使用EVO18型钨灯丝扫描电子显微镜 (德国Carl Zeiss公司)在10 kV加速电压下对纸张表面扫描并拍照。

1.2.7 原子力显微镜 (AFM)分析

采用Multimode Nanoscope III a原子力显微镜(美国Veeco公司)以轻敲模式在空气中对纸张表面进行扫描并拍照。使用仪器自带软件Nanoscope 5.3计算扫描面的均方根粗糙度。

2 结果与讨论

2.1 壳聚糖涂布前后纸张表面孔隙及粗糙度变化

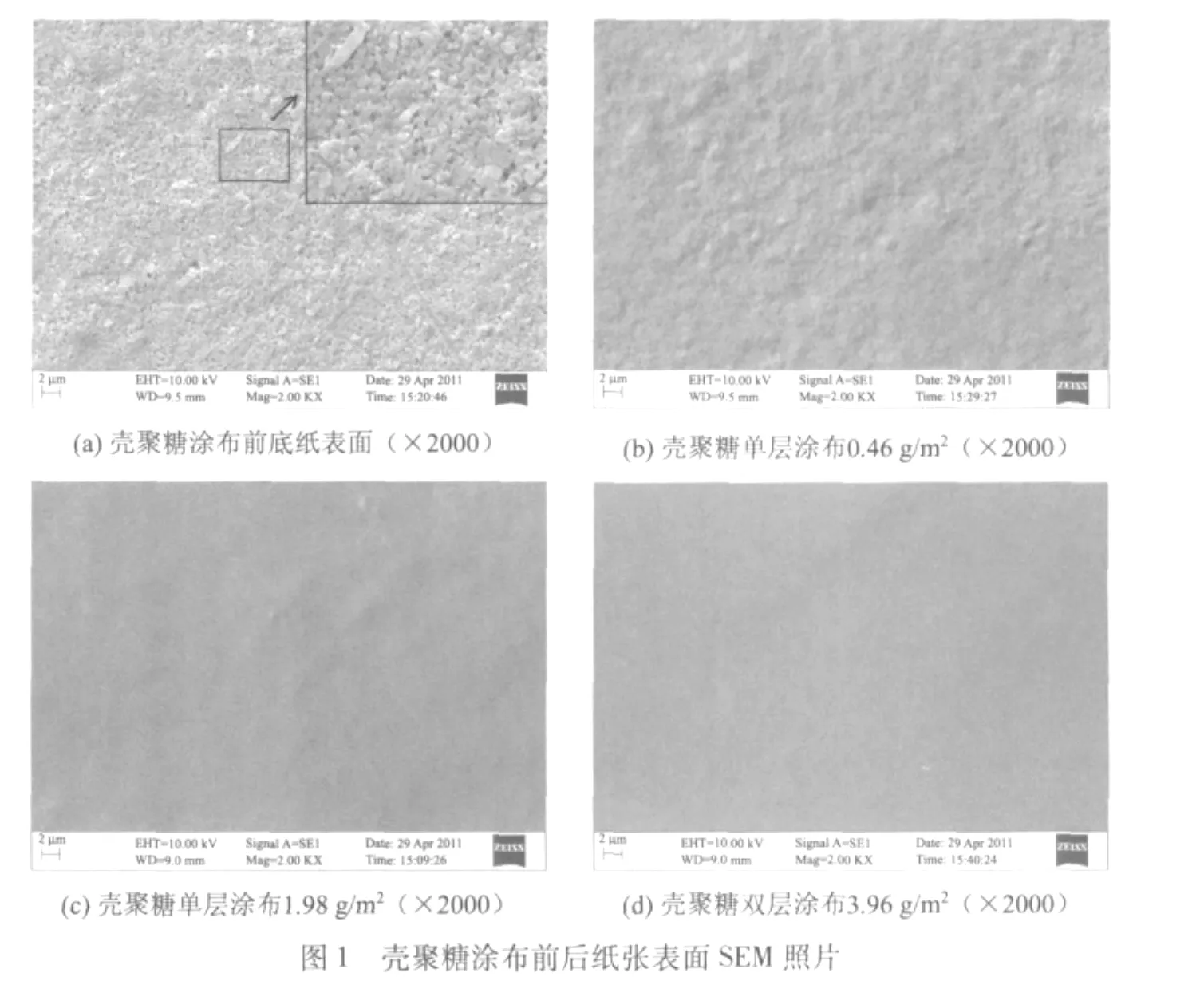

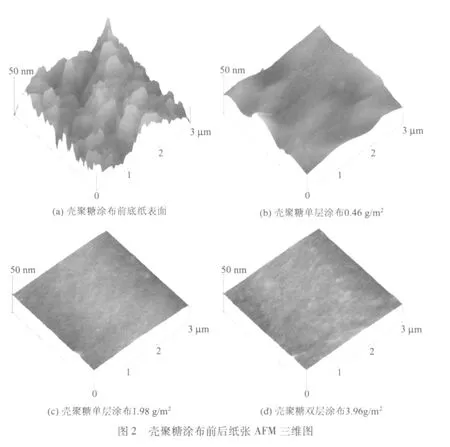

壳聚糖涂布前后纸张表面SEM照片如图1所示,图2为壳聚糖涂布前后纸张表面AFM三维图。图2中AFM三维图直观地显示了纸张表面的平整状况及壳聚糖涂布后纸面的变化,根据软件计算纸张壳聚糖涂布前后表面粗糙度,结果见表1。从图1(a)可看出,底纸表面略显粗糙,可以清楚地看到原有涂层中颜料粒子的片状结构,涂层仍然存在大量的细小孔隙。从图2(a)看,原纸表面局部非常粗糙,纸张原有涂布层中颜料颗粒排列不规则。从图1(b)及图2(b)看,在表面涂布0.46 g/m2的壳聚糖之后,壳聚糖涂布纸张表面基本看不到原有涂层的颜料粒子,表明壳聚糖在纸张表面已经成膜并将原有的涂层覆盖,纸张表面原有孔隙被壳聚糖填满,壳聚糖涂布很大程度改善了原纸表面凹凸不平的状况,表面粗糙度由 111.42 nm 降至 47.73 nm。当增大壳聚糖涂布量时,纸张表面平整程度进一步提高,涂布量为 1.98 g/m2时,表面粗糙度已降至 8.36 nm,纸张表面均一平整,表面覆盖均一的壳聚糖膜,在图1(c)中壳聚糖膜致密而且基本不存在孔隙。对比图1(c)与图1(d)可以发现,当涂布量为 1.98 g/m2与 3.96 g/m2时,纸张表面平整性及膜的均一程度基本一致,由图2(c)与图2(d)计算的表面粗糙度也比较接近 (8.36 nm和6.81 nm)。可见壳聚糖涂布量为1.98 g/m2时,纸张表面已经形成了一层完整的壳聚糖涂层,纸张表面原有孔隙已被填充,再增大涂布量时,纸张表面状况不会产生较大变化,只是增加了涂层的厚度。

2.2 壳聚糖涂布量对阻氧性能的影响

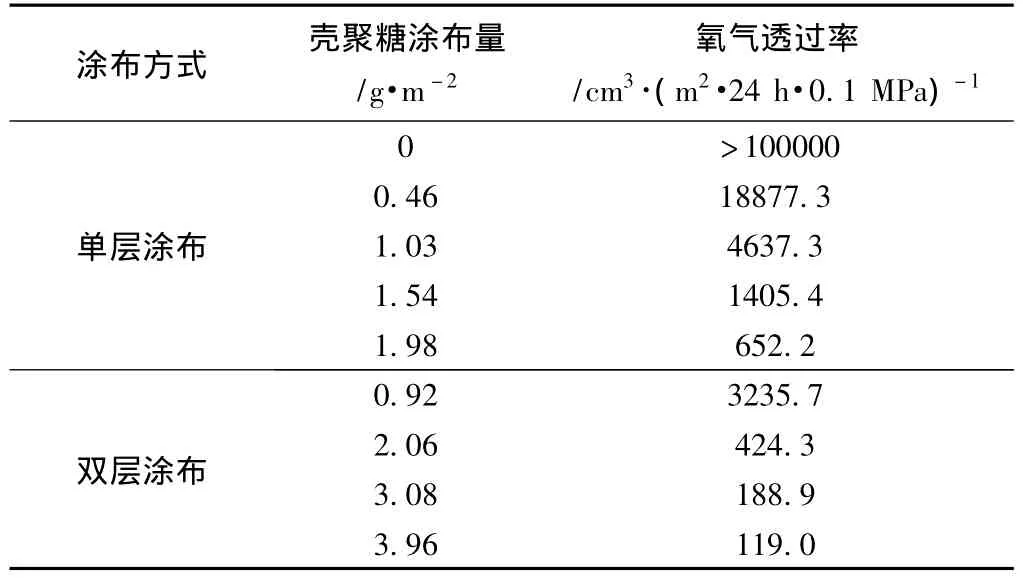

在不同的壳聚糖涂布量下,涂布纸的氧气透过率如表2所示。由于纤维与纤维、纤维与填料之间存在大量的空隙,使得气体很容易透过底纸,在实际测试中,原纸的氧气透过率已经超出了仪器的测试量程(氧气透过率 > 100000 cm3/(m2·24 h·0.1 MPa))。在底纸上涂布壳聚糖时,壳聚糖溶液一方面能够渗入纸张原有的空隙中,封堵了气体在纸张中的穿透通道;另一方面壳聚糖在纸张表面成膜,涂布量越大时,纸面涂层越厚,涂层平整性越好,致使涂层致密难以透气,因而显示出优异的阻氧性能。由表2数据可知,当涂布量为0.46 g/m2时,氧气透过率已下降至104级别,相对底纸至少下降了一个数量级,下降趋势相当明显;当涂布量增大到1.03 g/m2,氧气透过率相对涂布量为0.46 g/m2时又下降了75.4%,当单层涂布量为1.98 g/m2时,此时涂布纸张的氧气透过率已下降至652.2 cm3/(m2·24 h·0.1 MPa),相对原纸至少下降了99.3%,气体阻隔性能已经得到了相当大的提高。

表1 壳聚糖涂布前后纸张表面粗糙度

表2 不同壳聚糖涂布量下纸张的阻氧性能

从表2还可以看出,当采用壳聚糖双层涂布时,在相同涂布量的情况下,双层涂布纸的阻氧性能优于单层涂布纸,但这种优势随着涂布量的增大而逐渐变小,在涂布量为2 g/m2以上时,两者已很接近。其主要原因为:第一层涂布时壳聚糖已经填充了纸面大部分的孔隙,在第二层涂布的时候,壳聚糖只有少部分用以填充在第一层涂布时未完全填满的表层孔隙,并且很难再往纸内渗透,致使绝大部分的壳聚糖截留在纸张表面形成了致密涂层。与单层涂布相比,在相同涂布量下,双层涂布往纸内渗透量少,表面成膜更厚,因而阻氧性能更好。当涂布量达到一定程度时,双层涂布与单层涂布均在纸张表面形成了一定厚度的涂层,当涂层达到一定厚度时,涂层厚薄的微小差异对透气性能的影响已经很小。当涂布量达到3 g/m2时,氧气透过率已经降至200 cm3/(m2·24 h·0.1 MPa)以内。可见使用壳聚糖涂布时,可显著提高纸张的阻氧性能。

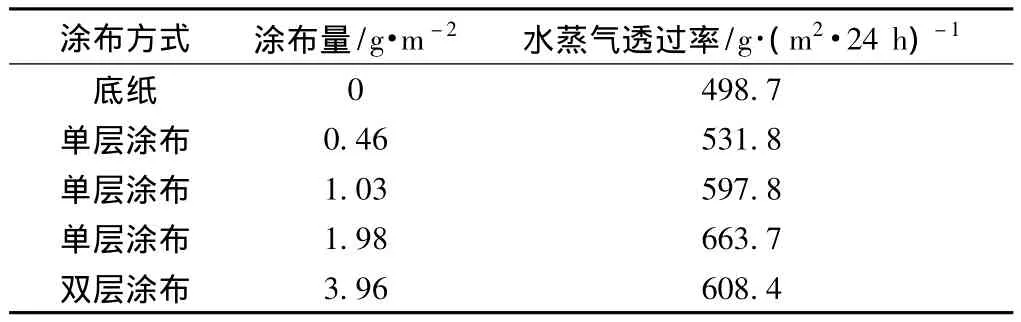

2.3 壳聚糖涂布量对阻湿性能的影响

在壳聚糖不同涂布量下,涂布纸的水蒸气透过率如表3所示。由表3可知,与壳聚糖涂布纸阻氧性能存在差异的是,在涂布壳聚糖之后,涂布纸水蒸气透过率均较底纸有所增加,涂布纸的阻湿性能下降,可见壳聚糖并不是优良的水蒸气阻隔材料,这与Vartiainen等人[17]的研究结果一致。究其原因,主要是底纸具有很高的施胶度 (Cobb60值 =6.8 g/m2),其本身已具有相对较好的阻湿性能,当纸面存在一定厚度的壳聚糖膜时,水蒸气透过纸面涉及到水蒸气向膜内溶解透过的过程,由于壳聚糖具有亲水性[18],使得水蒸气能够保持一定速率向壳聚糖膜内溶解,相当于水蒸气在纸面的“集聚”,致使单位时间内向纸面渗透的水蒸气量增加,进而单位时间内透过纸张的水蒸气量也相应增加。若不能有效阻止水蒸气向纸面壳聚糖涂层的溶解,则很难较大程度地提高壳聚糖膜的阻湿性能。

表3 不同壳聚糖涂布量下纸张的阻湿性能

2.4 壳聚糖涂层的抗水渗透性能

由前面的分析可知,由于壳聚糖具有亲水性,使得壳聚糖涂布纸对水蒸气的阻隔性能有所下降。当纸面涂布一层亲水性的壳聚糖后,有必要对涂布纸张的表面亲水性能及抗水渗透性能进行探讨。

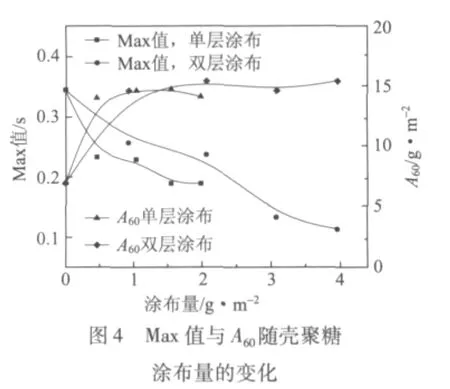

壳聚糖涂布前后纸张的PDA曲线如图3所示,PDA测试性能参数——A60及Max值随涂布量的变化如图4所示,其中A60代表了纸张的水吸收性能,它表示纸张在吸水60 s后质量的变化,以g/m2表示,润湿性特征参数“Max值”则是指纸样被完全润湿且信号强度达到最高时的时间,Max值越高,说明纸面涂层被液体完全润湿所需要的时间越长,表面的疏水性越强,反之表面亲水性越强。

由图3可以看出,经壳聚糖涂布后的纸张信号强度下降速度比底纸快,这与Bordenave等[13]的研究结果相吻合,说明壳聚糖涂布后纸张的抗水性能较底纸差。其原因一方面由于壳聚糖自身的亲水性,使得纸张浸入水中,表面壳聚糖膜开始缓慢的吸水再润胀,使得信号强度下降;另一方面,由于底纸本身具有很高的施胶度(Cobb60值 =6.8 g/m2),也即具有很高的抗水性,综合这两个原因,使得壳聚糖涂布后纸张的抗水性看上去比底纸更差。从图4看出,底纸 Max值为0.345 s,当涂布壳聚糖后 Max值逐步下降,表明壳聚糖涂布纸面亲水性越来越强,原有涂层的性质被壳聚糖涂层的性质所取代。底纸A60为7 g/m2,当涂布壳聚糖后,A60逐步加大,并稳定在15 g/m2左右,可见经壳聚糖涂布后纸张表面更易吸水。综合分析可知,由于壳聚糖的亲水性质,使得壳聚糖涂布纸表面对水更加敏感。

2.5 壳聚糖/PVDC复合涂布

壳聚糖涂布能够显著提高纸张的阻氧性能,但对于阻湿性能的改善有限。聚偏二氯乙烯 (PVDC)是开发较早的一种阻隔性材料,具有较好的阻隔性能,也有研究者将PVDC应用于纸张的阻隔性涂布中,但要使PVDC涂布纸达到较好的阻隔性能时,PVDC用量则很大,在已有的研究[19-20]中,PVDC的涂布量普遍超过15 g/m2。使用壳聚糖与PVDC复合涂布可以弥补单纯壳聚糖阻湿性能的不足,同时有可能降低PVDC的用量。

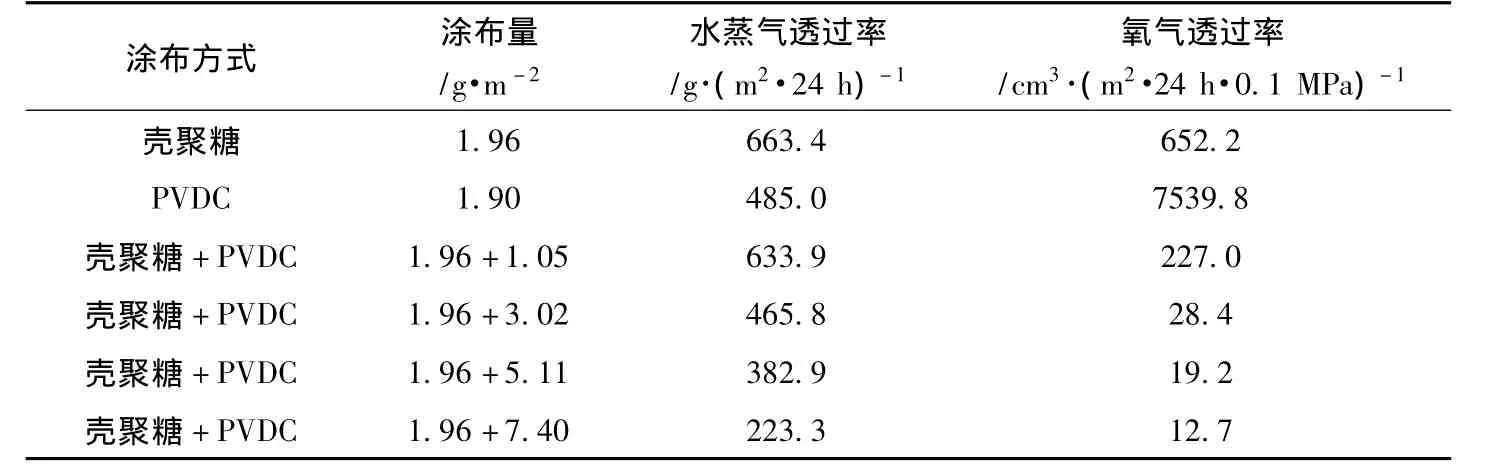

从表4可知,分别使用PVDC与壳聚糖涂布,在涂布量相当时 (约2 g/m2),PVDC涂布纸的水蒸气透过率是壳聚糖涂布纸的73.1%,但氧气透过率却是壳聚糖的11.6倍,可见PVDC的阻湿性能优于壳聚糖,但阻氧性能却不及壳聚糖,由此通过PVDC/壳聚糖复合涂布来弥补双方的不足。使用壳聚糖/PVDC对纸张进行复合涂布,不同的涂布方式下涂布纸的阻氧性能与阻湿性能如表4所示。当在底层涂布1.96 g/m2壳聚糖的基础上继续涂布1.05 g/m2PVDC时,水蒸气透过率和氧气透过率与单纯涂布1.96 g/m2壳聚糖相比分别下降了4.4%和65.2%。水蒸气透过率与氧气透过率均随着PVDC涂布量的增加而下降,当二层PVDC涂布量达到7.40 g/m2时,水蒸气透过率相对于单独涂布壳聚糖下降了66.3%,降至原纸的44.8%,透氧量已降至20 cm3/(m2·24 h·0.1 MPa)以下,与单纯涂布壳聚糖相比下降相当明显,阻湿及阻氧性能得到了改善。

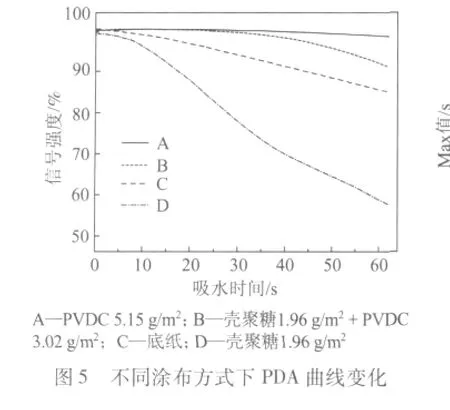

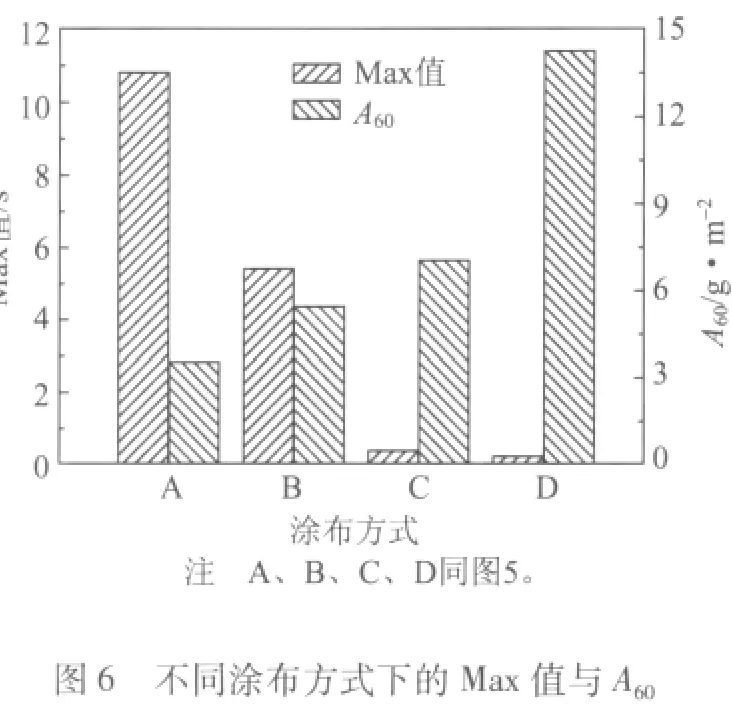

表4 壳聚糖/PVDC复合涂布纸性能

使用壳聚糖/PVDC复合涂布与单纯涂布壳聚糖或PVDC的PDA曲线对比结果如图5所示,相对应的A60及Max值如图6所示。从图5及图6上可以看出,使用PVDC涂布5.15 g/m2时,超声波信号随着纸面浸水时间的增加下降速率最慢,其Max值相对原纸提高了 31.2倍,A60为原纸的 50.1%,可见PVDC涂布纸张表面具有很强的疏水性能及抗水渗透性能。单纯涂布1.96 g/m2壳聚糖时,由于壳聚糖的亲水性,涂布纸张表面容易被水润湿,使得PDA曲线中超声波信号下降速率大于原纸。当使用壳聚糖/PVDC复合涂布,壳聚糖与PVDC的涂布量分别为1.96 g/m2和3.02 g/m2时,PDA曲线下降速率在浸水前25 s与单纯涂布5.15 g/m2PVDC相当,25 s后略高于单纯涂布5.15 g/m2PVDC,可能是由于浸水25 s后水已透过PVDC层进入壳聚糖层,但PDA曲线下降速率明显低于原纸。壳聚糖/PVDC复合涂布时Max值相对底纸提高了15.6倍,A60为原纸的77.1%,可见通过壳聚糖与PVDC复合涂布能够显著降低纸张表面亲水性,提高纸张表面的抗水渗透性能。

3 结论

3.1 底纸存在大量的细小孔隙,涂布0.46 g/m2的壳聚糖时,原纸表面原有孔隙被壳聚糖填满,增大壳聚糖涂布量时,纸张表面壳聚糖涂层加厚,表面平整程度进一步提高。

3.2 涂布壳聚糖时,壳聚糖能够有效地封堵气体的穿透通道。当一次涂布量为1.96 g/m2时,涂布纸的氧气透过率降低至 652.2 cm3/(m2·24 h·0.1 MPa),相对底纸至少下降了99.3%,氧气阻隔性能大大提高。涂布量相同的情况下,二次涂布的阻氧性能优于一次涂布,但这种优势随着涂布量的增大而逐渐变小。

3.3 在涂布壳聚糖之后,水蒸气透过率均较底纸有所增加,涂布纸的阻湿性能下降,由于壳聚糖的亲水性质,使得壳聚糖涂布纸表面对水更加敏感。

3.4 PVDC的阻湿性能优于壳聚糖,但阻氧性能较差,通过壳聚糖/PVDC复合涂布可以弥补各自的不足。当壳聚糖和PVDC涂布量分别为1.96 g/m2和7.40 g/m2时,水蒸气透过率为 223.3 g/(m2·24 h),降至底纸的44.8%,与相对单独涂布壳聚糖相比下降了66.3%,与此同时阻氧性能及表面抗水性均有较大提升。

[1] World Packaging Organization.Market statistics and future trends in global packaging[R].Brazil:World Packaging Organization,2008.

[2] Kirwan Mark J.Paper and paperboard packaging technology[M].London:Blackwell Publishing,2005.

[3] 蒋挺大.甲壳素[M].北京:化学工业出版社,2003.

[4] Houbin Li,Yumin Du,Yongmei Xu.Adsorption and complexation of chitosan wet-end additives in papermaking systems[J].Journal of Applied Polymer Science,2004,91(4):2642.

[5] Lertsutthiwong P,Chandrkrachang S,Nazhad M M,et al.Chitosan as a dry strength agent for paper[J].Appita Journal,2002,55(3):208.

[6] 马永生,邱化玉.壳聚糖类造纸化学品的应用现状及研究进展[J].中国造纸,2004,23(8):51.

[7] 张美云,郭惠萍.季铵盐壳聚糖的制备及其在抗菌纸中的应用[J].中国造纸,2008,27(2):14.

[8] 马 滢,刘鹏涛,刘 忠.羧甲基壳聚糖的制备及其在抗菌纸中的应用[J].功能材料,2010,41(4):648.

[9] Kjellgren H,Gallstedt M,Engstrom G,et al.Barrier and surface properties of chitosan-coated greaseproof paper[J].Carbohydrate Polymers,2006,65(4):453.

[10] Reis Arlete B,Yoshida Cristiana Mp,Reis Ana Paula C,et al.Application of chitosan emulsion as a coating on kraft paper[J].Polymer International,2011,60(6):963.

[11] Kjellgren H,Engstrom G.Influence of base paper on the barrier properties of chitosan-coated papers[J].Nordic Pulp & Paper Research Journal,2006,21(5):685.

[12] Bordenave N,Grelier S,Coma V.Hydrophobization and antimicrobial activity of chitosan and paper-based packaging material[J].Biomacromolecules,2010,11(1):88.

[13] Bordenave N,Grelier S,Pichavant F,et al.Water and moisture susceptibility of chitosan and paper-based materials:structure-property relationships[J].Journal of Agricultural and Food Chemistry,2007,55(23):9479.

[14] Yoshida Cmp,Oliveira E N,Franco T T.Chitosan tailor-made films:the effects of additives on barrier and mechanical properties[J].Packaging Technology and Science,2009,22(3):161.

[15] Wong Dominic W S,Gastineau Francois A,Kay S.Chitosan-lipid films:microstructure and surface energy[J].Journal of Agricultural and Food Chemistry,1992,40(4):540.

[16] Suyatma N E,Copinet A,Tighzert L,et al.Mechanical and barrier properties of biodegradable films made from chitosan and poly(lactic acid)blends[J].Journal of Polymers and the Environment,2004,12(1):1.

[17] Vartiainen J,Motion R,Kulonen H,et al.Chitosan-coated paper:effects of nisin and different acids on the antimicrobial activity[J].Journal of Applied Polymer Science,2004,94(3):986.

[18] Olabarrietaa I,Forsströma D,Geddea U W,et al.Transport properties of chitosan and whey blended with poly(ε-caprolactone)assessed by standard permeability measurements and microcalorimetry[J].Polymer,2001,42(9):4401.

[19] Kirwan Mark J.Paper and paperboard packaging technology[M].London:Blackwell Publishing,2005.

[20] 黄崇杏.高阻隔性偏氯乙烯共聚乳液的研制及其在包装材料中的应用研究[D].南宁:广西大学,2003.

Study on the Application of Chitosan in Paper Barrier Coating

LIU Yu-sha*CHEN Gang

(State Key Lab of Pulp and Paper Engineering,South China University of Technology,Guangzhou,Guangdong Province,510640)

Chitosan was applied in paper barrier coating.The closed degrees of pore volume as well as oxygen barrier and moisture barrier properties under different coating weights were studied.Meanwhile,to improve moisture barrier properties with bi-layer composites of chitosan/PVDC was discussed.The results showed that the original pores in base paper can be filled up at 0.46 g/m2chitosan coating weight.With the coating weight increasing,the surface of base paper is completely covered with chitosan film.The oxygen transmission rate(OTR)decreases by 99.3%at least compared with the base paper when coating weight is 1.96 g/m2,while water vapor transmission rate(WVTR)increases slightly.As for chitosan/PVDC composite coating,the WVTR decreases by 66.3%compared with the chitosan coated paper,and decreases to 44.8%compared to base paper when PVDC(7.40 g/m2)is coated on the chitosan coated paper(1.96 g/m2).The oxygen barrier property as well as surface resistance to water have enormous improvement at the same time.

chitosan;barrier coating;packaging paper;oxygen barrier;moisture barrier

TS761.7;TB484.1

A

0254-508X(2011)11-0001-06

刘玉莎女士,在读硕士研究生;主要从事特种纸与功能纸制品研究。

(*E-mail:lanxue-bjfu@163.com)

2011-06-27(修改稿)

973计划支持项目 (2010CB732206);广东省产学研结合项目 (2010B09040031)。

(责任编辑:常 青)