熔体过热处理对AZ31镁合金凝固组织的影响

彭 建, 佘 欢 王中国 潘复生

(1. 重庆大学 材料科学与工程学院,重庆 400044;2. 重庆市科学技术研究院,重庆 401123)

熔体过热处理对AZ31镁合金凝固组织的影响

彭 建1,2, 佘 欢1, 王中国1, 潘复生1,2

(1. 重庆大学 材料科学与工程学院,重庆 400044;2. 重庆市科学技术研究院,重庆 401123)

研究750、800、850、900和950 ℃不同熔体过热处理温度对AZ31镁合金凝固组织的影响规律。利用光学显微组织定量分析经不同温度过热处理所得AZ31镁合金的二次枝晶间距等组织特征差异;开发一种采用能谱分析结果计算Mg、Al和Zn等主要元素在一个枝晶单元内各个特征区域质量分数的方法,用以测评不同过热温度下凝固组织的成分均匀性。结果表明:当过热温度从750 ℃增加到900 ℃时,成分偏析减少,铸态组织中二次枝晶间距从13 μm减小到9 μm,多点随机显微硬度的平均值从36.5 HV增大到42.6 HV;AZ31镁合金较理想的熔体过热处理温度为900 ℃。

AZ31镁合金;过热处理;凝固组织;枝晶间距;成分偏析

金属镁及其合金具有较低的密度、较高的比强度和较高的比刚度、良好的阻尼减震性和导热性等优点,作为飞机及汽车等交通工具的结构材料具有巨大的应用潜力[1−3]。变形镁合金的推广应用受其塑性变形性能差的限制[3−4],通过细化合金的铸态组织以及减少组织和成分的偏析,可以改善变形镁合金的热加工塑性和制品的室温力学性能。

AZ31镁合金作为最常用的商业变形镁合金,已有大量关于铸态组织细化的研究。WANG等[5]、周占霞[6]和柳延辉等[7]在 AZ31镁合金液中加入高熔点物质TiB2、AlN和Al4C3等,形成大量的形核质点,以促进熔体的形核结晶,获得晶粒微细的组织。汪凌云等[8]、张世军等[9]和 LI等[10]通过添加合金元素 Ca、Sr、Ce和Nd等,增加凝固潜热,细化基体相,减少粗大相的形成,利用新生成的相阻碍晶粒的长大。LI等[11]采用雾化法快速凝固AZ91镁合金,得到了平均晶粒尺寸为20 μm均匀、细小的等轴晶。PARK等[12]研究了镁合金的双辊铸轧技术,双辊铸轧的凝固速率为102~103K/s,比传统铸造方法的凝固速率快很多,他们的研究证实了双辊铸轧较快的凝固速率有助于细化合金组织和减少偏析。另有研究表明,过热处理可以细化合金熔体的凝固组织,如QIN等[13]、HAQUE和ISMAIL[14]、WANG等[15]及陈振华[16]研究了熔体过热处理对铝基合金的影响,结果表明,将熔体加热到高温经过热处理后凝固,可以明显细化合金的凝固组织。赵鹏等[17]研究了过热处理对AZ91铸造镁合金组织和力学性能的影响,结果表明,当熔体温度足够高时(870 ℃),镁合金结晶晶核的增加引起基体组织的细化,同时组织中γ强化相比未经高温过热处理的弥散、均匀,合金的力学性能和铸件质量得到改善。

减少合金铸态组织的组织偏析和成分偏析,对提高其铸坯热成形性和变形制品的力学性能也很重要。凝固组织的后续热处理工艺可改善合金的铸态组织和成形性能。李艳等[18]研究了AZ31镁合金的均匀化退火工艺,发现在420 ℃保温12 h后,铸锭枝晶偏析消除,非平衡相溶解,组织变得均匀,晶粒大小一致;合金强度下降,而塑性显著提高,使后续塑性变形容易进行。艾秀兰等[19]在李艳等[18]研究的基础上,提高了均匀化退火温度,缩短了保温时间,使合金在540 ℃保温60 min的条件下达到了消除晶内偏析的目的。通过熔体过热处理来减少镁合金的组织偏析和成分偏析还鲜有报道。

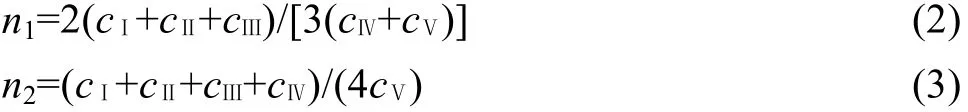

为了给AZ31镁合金的塑性加工提供更优质的铸坯,本文作者通过对AZ31镁合金进行不同温度的熔体过热处理,研究不同过热温度对合金铸态组织细化和成分均匀性的影响,获得AZ31镁合金理想的熔体过热温度。为评价合金中各种元素分布的均匀性,开发了两类成分均匀性评定标准,n1用于评定合金元素在枝晶枝干上与枝晶间隙之间的分布均匀程度,n2用于评定合金元素在一个枝晶单元内与一次枝晶间隙之间的成分均匀程度。

1 实验

实验所用 AZ31镁合金的主要化学成分(质量分数,%)如下:Al 3.28、Zn 1.31、Mn 0.41、Mg余量。采用直径为16 mm、长度为10 mm的挤压态AZ31镁合金圆棒作为实验材料,放入直径为20 mm、长度为20 mm自制的不锈钢坩埚中,在箱式电阻炉内将每种合金试样分别加热至过热温度 750、800、850、900和950 ℃后保温10 min,从炉内取出,风冷至720 ℃后,对坩埚进行强制水冷获取凝固组织。

对经不同过热温度处理后凝固得到的铸态合金进行金相分析,用 10%氢氟酸水溶液腐蚀试样,采用OLYMPUS BX−40金相显微镜观察;在HX−1000TM显微硬度计上测试试样的显微硬度,每个试样上选取15个测试点,取其平均值作为硬度值;采用JXA−840扫描电镜和能谱仪分析枝晶组织各个特征区域的合金元素含量。

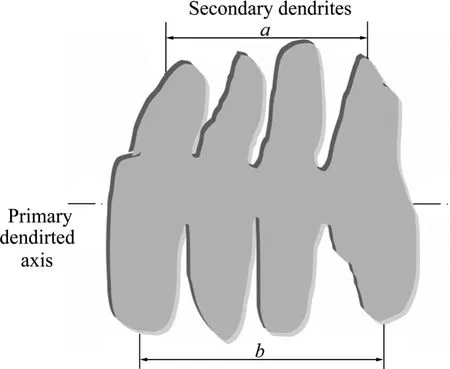

图1所示的二次枝晶臂间距λ2的计算公式为λ2=(a+b)/6 (1)

为了避免观测误差造成的无效数据,将测出的数据视为正态分布,剔除置信度为90%置信区间之外的无效数据后,算出二次枝晶间距的平均值λ2。

图1 二次枝晶间距λ2的测量示意图Fig.1 Schematic diagram for measuring secondary dendrite spacing λ2

2 结果与分析

2.1 不同过热温度下AZ31镁合金的铸态组织

熔体过热温度为750、800、850、900和950 ℃的AZ31镁合金凝固显微组织如图2所示。由图2所示在不同过热温度下凝固的AZ31镁合金的铸态组织都是树枝晶,但枝晶的形态随过热温度的增加而变化。750 ℃时,由一次枝晶、二次枝晶和枝晶间隙组成的单个枝晶单元的面积较大,二次枝晶异常发达,枝干长而细,枝晶间化合物分布得比较弥散;当过热温度升高到800和850 ℃时,铸态组织均匀程度下降,单个枝晶单元的形态较750 ℃时的圆整一些,一次枝晶臂和二次枝晶臂均变得粗短;900 ℃时,一次枝晶臂的大小和850 ℃时的差不多,但二次枝晶臂变得细长;950 ℃时,单个枝晶单元的面积明显减小,不同部位的二次枝晶臂大小差异较大,枝晶组织较杂乱。由此可知,对于AZ31镁合金,当过热温度从750 ℃增加到900 ℃时,随着过热温度的升高,铸态组织的枝晶形貌发生较大变化;当过热温度较低时,枝晶异常发达,特别是二次枝晶的枝干很长;而当过热温度较高时,单个枝晶单元的面积减小,形态变得圆整,二次枝晶臂也比较短小。

AZ31铸态镁合金光学金相组织的一次枝晶臂间距较难界定,二次枝晶臂和二次枝晶间距较清晰,因而在不同过热温度下,AZ31镁合金铸态凝固组织的二次枝晶臂间距可由式(1)计算,结果如图3所示,图中误差棒是多次重复测量结果的标准差。从图3可以看出:当熔体过热温度为750 ℃时,二次枝晶臂间距为 13.0 μm,800 ℃时显著减小到 10.9 μm,减小了16.48%;当过热温度继续升高到850和900 ℃时,二次枝晶臂间距持续减小,900 ℃时,减小到8.8 μm,比750 ℃时减小了32.57%;当过热温度进一步升高到950 ℃时,二次枝晶臂间距和900 ℃时的相比差异不大。由此可知,AZ31铸态镁合金的二次枝晶臂间距随着熔体过热温度的增加逐渐减小,当过热温度较低时,变化较明显,在900 ℃之后不再减小。

图3 AZ31镁合金二次枝晶臂间距与过热温度的关系Fig.3 Relationship between secondary dendrite spacing and overheating temperature of AZ31 magnesium alloy

图4 所示为AZ31镁合金凝固组织多点随机硬度的平均值与过热温度的关系曲线以及不同过热温度下各试样多次测量的实际硬度。从图4可以看出,AZ31镁合金的显微硬度随着过热温度的增加而提高,分为3个变化阶段:750和800 ℃时,硬度变化不大,其平均值在36.5 HV左右;从800到850 ℃时,硬度变化明显,其平均值增加到40.8 HV;随后,从850到900℃,再到950 ℃时,硬度仍然不断增加,但增加的程度减缓,950 ℃时平均值达到42.6 HV。由图3和4的结果分析可知,随着过热温度的增加,二次枝晶臂间距减小,显微硬度增加,但在不同温度段二次枝晶臂间距减小和显微硬度增加的程度并未呈严格的量化关系,说明二次枝晶臂间距的减小会引起显微硬度增加[20],但是,显微硬度的变化不仅与二次枝晶臂间距大小有关,还受到合金元素分布等因素的影响。

图4 AZ31镁合金在不同过热温度下的显微硬度Fig.4 Microhardness of AZ31 magnesium alloy at different overheating temperatures

2.2 不同过热温度下AZ31镁合金元素分布的均匀性

为研究AZ31镁合金铸态显微组织中元素分布的均匀性,对其铸态枝晶组织各特征区域中的元素分布进行比对分析。将AZ31镁合金铸态显微组织分为如图5所示的5个特征区域,即一次枝晶基体、一次枝晶臂、二次枝晶臂、二次枝晶间隙和一次枝晶间隙,假设每个区域内单种元素的分布是均匀的,在扫描电镜下通过能谱测量每个区域内Mg、Al和Zn 3种主要元素的质量分数,每个区域取3个点测量,计算其平均值。为比较元素分布的均匀性,用式(2)和(3)作为单个枝晶单元各部分成分均匀性的评定标准:

式中:cⅠ、cⅡ、cⅢ、cⅣ和 cⅤ分别表示合金元素在一次枝晶基体、一次枝晶臂、二次枝晶臂、二次枝晶间隙和一次枝晶间隙上的质量分数;n1是第一类成分均匀性评定标准,表征一个枝晶单元内,合金元素在枝晶枝干上与枝晶间隙之间分布的均匀程度;n2是第二类评定标准,表示合金元素在一个枝晶单元内与一次枝晶间隙之间的成分均匀程度。评定标准越接近于 1,表明合金元素在各特征分区内的分布越均匀。

图6所示为AZ31镁合金在不同过热温度下Mg、Al和Zn元素在一个枝晶单元内各特征区域的质量分数分布情况。图7所示为根据图6中Zn和Al元素在各特征区域的质量分数,利用式(2)和(3)计算得到的在不同过热温度下Al和Zn元素分布均匀程度的第一、二类评定标准。

图5 枝晶的相对位置示意图Fig.5 Relative position diagram of dendrites: Ⅰ—Primary dendrite matrix; Ⅱ—Primary dendrite arm; Ⅲ—Secondary dendrite; Ⅳ—Secondary dendrite spacing; Ⅴ—Primary dendrite spacing

图 6 过热温度对枝晶单元各区域中各成分质量分数的影响Fig.6 Effect of overheating temperature on mass fraction of components in each region of dendrite cell: (a) Mg; (b) Al; (c)Zn

从图6(a)、(b)和(c)可以看出,在同一过热温度下,AZ31镁合金中Mg元素的相对含量在从Ⅰ区(一次枝晶基体)经过Ⅱ区(一次枝晶臂)和Ⅲ区(二次枝晶臂)、到Ⅳ区(二次枝晶间隙)和Ⅴ区(一次枝晶间隙),即从枝晶单元中心沿半径向外的方向上是逐渐减小的。Al和Zn元素含量从枝晶单元中心沿半径向外的方向呈逐渐增加的趋势,在Ⅳ区(二次枝晶间隙)和Ⅴ区(一次枝晶间隙)的含量最高。从图6(b)和(c)可以看出,在不同过热温度下,Al和Zn元素含量沿枝晶半径方向变化的梯度有较大差别。图6(b)中,在过热温度为800 ℃时,Al 元素的变化梯度最大,从一次枝晶臂到一次枝晶间隙, Al 元素的相对含量增加程度比750和850℃时的明显。900和950 ℃时,从一次枝晶基体到一次枝晶间隙,Al元素含量的变化曲线明显比750、800和850 ℃时的平缓一些。900 ℃时,Al元素在Ⅰ区(一次枝晶基体)、Ⅱ区(一次枝晶臂)和Ⅲ区(二次枝晶臂)的含量明显高于750、800、850和950 ℃时的;在Ⅴ区(一次枝晶间隙)Al元素的含量最高,但与前3个区含量的差值和其他4个过热温度下的差值相比,明显减小;在二次枝晶间隙处的含量最低,因而图7中900℃时 Al 元素的 n1和 n2两类评定标准值比 750、800和850 ℃时的大;950 ℃的评定标准值比900 ℃时的减小,但是仍大于前3个较低过热温度时的评定标准值;750、800和850 ℃ 3个过热温度下的两类评定标准值相差不大,且800 ℃时的最小。说明在较低过热温度时,Al元素在枝晶各区域的分布均匀性比在较高过热温度时的差,在过热温度为800 ℃时,Al元素分布的均匀性最差,在900 ℃时Al元素分布得最均匀。

图7 Zn和Al元素在不同过热温度下第一、二类评定标准Fig.7 n1 (a) and n2 (b) of elements Zn and Al at different overheating temperatures

图6 (c)中,在较低的过热温度时,Zn元素在枝晶各区域的分布很不均匀。当过热温度为750 ℃时,Zn主要分布在二次枝晶间隙和一次枝晶间隙;800和850℃时其主要分布在二次枝晶臂、二次枝晶间隙和一次枝晶间隙;而900和950 ℃时基本上在一个枝晶单元的每个分区内都存在Zn,在二次枝晶间隙和一次枝晶间隙处的含量稍高。所以,在图7中,随着过热温度的升高,Zn元素的两类评定标准值逐渐增大,在950℃时达到最大值,说明随着过热温度的升高,Zn在一个枝晶各分区内分布更加均匀。

2.3 讨论

合金凝固组织的形成和演化受到熔体结构和熔体预结晶状态的影响,而熔体的结构不仅与合金的成分有关,而且也与熔体的温度有关[21]。将AZ31镁合金分别加热至过热温度750、800、850、900和950 ℃,随着温度的升高,熔融合金的熔体组织将发生变化。熔融的合金在温度较低时存在一些微观不均匀结构,不均匀结构经过高温保温静置会逐渐发生分解。过热温度越高,熔体中有序的原子基团尺寸变得越小,无序区越大,不均匀结构越少,合金中的元素分布越广泛。当熔体从高温降温冷却凝固时,高温熔体中的这种无序、均匀的结构进行反向转变的速度很缓慢,容易保持到固态结构中,使凝固组织结构也变得均匀[22]。如图6所示,过热温度越高,Al和Zn元素在一次枝晶基体、一次枝晶臂、二次枝晶臂、二次枝晶间隙和一次枝晶间隙处分布的相对含量差异越小,说明过热温度的提升促进了Al和Zn元素在一个枝晶单元各区域内的分布,减少了成分的不均匀性。本研究中用评定标准n1和n2与过热温度的关系,直观地表达了随着过热温度的升高,Al元素的评定标准n1和n2在900℃时达到最大,Zn元素的评定标准n1和n2在950 ℃时达到最大,元素的分布均匀性提高,成分偏析减少。

熔体过热温度的高低还将导致凝固组织的差异,如图2和3所示,AZ31镁合金的凝固组织中二次枝晶臂间距随着过热温度的增加明显减小。原因有以下两方面:一是过热温度较高时,镁合金溶液中的 Mn和坩埚壁游离出来的Fe将与Al元素形成高温难熔质点,成为凝固时的结晶核心,结晶核心增多,产生了变质的效果而使晶粒细化[17,23];二是熔体的过热温度越高,合金液越混乱,越无序,在凝固形核时,将无序运动的原子变成有序排列,需要做的功越大,所以,形核的过冷度增大,过冷度越大,合金临界晶核的尺寸越小,形核率越大,使熔体凝固后晶粒得到细化[13]。从如图2和3可知,900 ℃时二次枝晶臂间距减小到极小值,而950 ℃时变化不大,说明AZ31镁合金过热温度达到900 ℃后,进一步升高过热温度对于细化凝固组织作用不大。

经过不同过热温度处理的AZ31镁合金凝固组织的二次枝晶臂间距减小,引起显微硬度平均值增大。但是,不同过热温度下的凝固组织,多次测量的显微硬度值离散程度存在差异,这是因为显微硬度试验所采用的压力较小,为0.049 N,在合金上产生的方形压痕对角线长度为40~60 μm,因而压痕的边长为28~42 μm,而二次枝晶臂的尺寸为8~14 μm,但单个枝晶体的尺寸为200 μm左右,所以,压头所产生压痕的面积不大,因压痕所覆盖的区域其成分和组织的偏析程度存在细微的差别,因此,其多次测量计算的显微硬度也存在较大差异。

总体来看,AZ31镁合金熔体的过热处理选用温度为液相线以上200~300 ℃时,可以使铸态组织中二次枝晶间距减小,成分偏析减弱,显微硬度平均值增大。综合分析可知,细化组织和减少成分偏析,AZ31镁合金较理想的熔体过热处理温度为900 ℃。

3 结论

1) AZ31镁合金中 Al和Zn元素含量从结晶中心沿径向至一次枝晶间隙,即沿单个枝晶半径向外方向均呈逐渐增加的趋势。随着过热温度的增加,Al和Zn元素在枝晶各微区间的成分偏析减弱,Al元素的成分均匀性评定标准值n1和n2在900 ℃时达到最大,Zn元素的评定标准值n1和n2在950 ℃时达到最大。

2) AZ31镁合金熔体过热处理可细化铸态组织,随着过热温度的增加,铸态合金的二次枝晶臂间距平均值减小,在过热温度为750 ℃时为13 μm,900 ℃时减小到9 μm。

3) 随着过热温度的增加,AZ31镁合金显微硬度的平均值增加。为使AZ31镁合金铸态组织得到细化和成分偏析减弱,理想的熔体过热处理温度为900 ℃。

REFERENCES

[1] YIN D L, ZHANG K F, WANG G F, HAN W B. Warm deformation behavior of hot-rolled AZ31 Mg alloy[J]. Materials Science and Engineering A, 2005, 392: 320−325.

[2] GEIGER M, MERKLEIN M. Sheet metal forming: A new kind of forge for the future[J]. Key Engineering Materials, 2007, 344:39−46.

[3] SCHUMANN S. The paths and strategies for increased magnesium applications in vehicles[J]. Materials Science Forum,2005, 488/489: 1−8.

[4] PEREZ-PRADO M T, RUANO O A. Texture evolution during annealing of magnesium AZ31 alloy[J]. Scripta Materialia, 2002,46: 149−155.

[5] WANG Y X, ZENG X Q, DING W G. Effect of Al-4Ti-5B master alloy on the grain refinement of AZ31 magnesium alloy[J]. Scripta Materialia, 2006, 54: 269−273.

[6] 周占霞. 含氮细化剂对 AZ31镁合金显微组织和性能的影响[D]. 郑州: 郑州大学, 2006: 53−58.ZHOU Zhan-xia. Effect of grain refiner involving nitrogen on microstructure and properties of AZ31 alloy [D]. Zhengzhou:Zhengzhou University, 2006: 53−58.

[7] 柳延辉, 刘相法, 李廷斌, 边秀房, 张均艳. Al-Ti-C中间合金对Mg-Al合金的晶粒细化作用[J]. 中国有色金属学报, 2003,13(3): 622−625.LIU Yan-hui, LIU Xiang-fa, LI Ting-bin, BIAN Xiu-fang,ZHANG Jun-yan. Grain refining effect of Al-Ti-C master alloy on Mg-Al alloys[J]. The Chinese Journal of Nonferrous Metals,2003, 13(3): 622−625.

[8] 汪凌云, 潘复生, 丁培道, 曹建勇, 章宗和. AZ31镁合金形性能改善研究[C]//2002年材料科学工程新进展(上). 北京: 冶金工业出版社, 2003: 636−640.WANG Ling-yun, PAN Fu-sheng, DING Pei-dao, CAO Jian-yong, ZHANG Zong-he. Research on improving formability of AZ31 magnesium alloy[C]//Progress in Materials Science and Engineering in 2002(a). Beijing: Metallurgical Industry Press,2003: 636−640.

[9] 张世军, 黎文献, 余 琨. 铈对镁合金 AZ31晶粒大小及铸态力学性能的影响[J]. 铸造, 2002, 51(12): 767−771.ZHANG Shi-jun, LI Wen-xian, YU Kun. The effect of Ce on the grain size and as-cast mechanical properties of magnesium alloy AZ31[J]. Foundry, 2002, 51(12): 767−771.

[10] LI M Z, LI C, LIU X G, XU B S. Effect of Nd on microstructure and mechanical properties of AZ31 magnesium alloy[J]. Rare Metal Materials and Engineering, 2009, 38(1): 7−10.

[11] LI Y B, CHEN Y B, CUI H, XIONG B Q, ZHANG J S.Microstructure and mechanical properties of spray-formed AZ91 magnesium alloy[J]. Materials Characterization, 2009, 60:240−245.

[12] PARK S S, BAE G T, KANG D H, JUNG I H, SHIND K S, KIM N J. Microstructure and tensile properties of twin-roll cast Mg-Zn-Mn-Al alloys[J]. Scripta Materialia, 2007, 57: 793−796.

[13] QIN Q D, ZHAO Y G, LIANG Y H, ZHOU W. Effects of melt superheating treatment on microstructure of Mg2Si/Al-Si-Cu composite[J]. Journal of Alloys and Compounds, 2005, 399:106−109.

[14] HAQUE M M, ISMAIL A F. Effect of superheating temperatures on microstructure and properties of strontium modified aluminium-silicon eutectic alloy[J]. Journal of Materials Processing Technology, 2005, 162/163: 312−316.

[15] WANG J, HE S X, SUN B D, GUO Q X, NISHIO M. Grain refinement of Al-Si alloy (A356) by melt thermal treatment[J].Journal of Materials Processing Technology, 2003, 141: 29−34.

[16] 陈振华. Al-Si合金固液混合铸造[J]. 中国有色金属学报,2000, 10(3): 349−352.CHEN Zhen-hua. Solid-liquid mixing casting of Al-Si alloy[J].The Chinese Journal of Nonferrous Metals, 2000, 10(3):349−352.

[17] 赵 鹏, 耿浩然, 田宪法, 崔红卫, 耿红霞, 刘建同. 熔体热速处理对铸造 Mg合金组织和力学性能的影响[J]. 中国有色金属学报, 2002, 12(S1): 241−244.ZHAO Peng, GENG Hao-ran, TIAN Xian-fa, CUI Hong-wei,GENG Hong-xia, LIU Jian-tong. Effects of thermal rate treatment on microstructure and mechanical properties of cast Mg based alloy[J]. The Chinese Journal of Nonferrous Metals,2002, 12(S1): 241−244.

[18] 李 艳, 刘奎立, 陈芳雷. AZ31镁合金铸态组织及其退火工艺研究[J]. 锻压装备与制造技术, 2006, 67(3): 67−69.LI Yan, LIU Kui-li, CHEN Fang-lei. Research for microstructure of as-cast AZ31 Mg alloy and annealing technology[J]. China Metalforming Equipment and Manufacturing Technology, 2006,67(3): 67−69.

[19] 艾秀兰, 杨 军, 权高峰. AZ31镁合金铸坯均匀化退火[J]. 金属热处理, 2009, 34(12): 23−26.AI Xiu-lan, YANG Jun, QUAN Gao-feng. Homogenizing annealing of as-cast AZ31 magnesium alloy[J]. Heat Treatment of Metals, 2009, 34(12): 23−26.

[20] YANG C M, ZHANG D F, DING P D, PENG J, CHEN X D.Effect of cooling rate on solidification microstructure of ZK60 magnesium alloy[J]. Material Science Forum, 2005, 488/489:295−298.

[21] 何树先, 王 俊, 孙宝德, 周尧和. 熔体温度处理细化金属凝固组织的研究进展[J]. 材料导报, 2001, 15(9): 1−4.HE Shu-xian, WANG Jun, SUN Bao-de, ZHOU Yao-he. Study of solidification structure of metal refined by melt thermal treatment[J]. Materials Review, 2001, 15(9): 1−4.

[22] MORANDO R, BILONI H, COLE G S, BOLLING G F. The development of macrostructure in ingots of increasing size[J].Metallurgical and Materials Transactions, 1970, 1: 1407−1412.

[23] 关绍康, 沈宁福, 汤亚力, 胡汉起. 快凝Al-Fe-M-Si合金的显微结构对熔体热历史的敏感性[J]. 金属学报, 1996, 32(8):823−828.GUANG Shao-kang, SHEN Ning-fu, TANG Ya-li, HU Han-qi.Sensitivity of microstructure to thermal history of melts in rapidly solidified Al-Fe-M-Si alloys[J]. Acta Metallrugica Sinica,1996, 32(8): 823-828.

Effect of melt superheating treatment on solidification microstructure of AZ31 magnesium alloy

PENG Jian1,2, SHE Huan1, WANG Zhong-guo1, PAN Fu-sheng1,2

(1. College of Materials Science and Engineering, Chongqing University, Chongqing 400044, China;2. Chongqing Academy of Science and Technology, Chongqing 401123, China)

The effect of different overheating temperatures on the solidification microstructure of AZ31 magnesium alloy was investigated. The overheating temperatures of 750, 800, 850, 900 and 950 ℃ were applied. The secondary dendrite spacing of AZ31 magnesium alloy at different overheating temperatures was quantitatively investigated through the optical microstructures. A method was developed to analyze the mass fraction of Mg, Al and Zn elements in each region of a dendrite cell by scanning electron microscope with energy spectrum, which was used to assess the component homogenization of the solidification microstructures at different overheating temperatures. The results show that with the increase of overheating temperature from 750 to 900 ℃, the chemical composition segregation is reduced, the secondary dendrite spacing is decreased from 13 to 9 μm, and the average value of multi-point random microhardness is increased from 36.5 HV to 42.6 HV. The better melt overheating temperature of AZ31 magnesium alloy is 900 ℃.

AZ31 magnesium alloy; superheating treatment; solidification microstructure; dendrite spacing; composition segregation

TG 146.2

A

1004-0609(2011)07-1497-07

国家重点基础研究发展规划资助项目(2007CB613702);国家自然科学基金资助项目(50725413);重庆市科委科技计划攻关重点项目(CSTC,2009AB4006)

2010-09-18;

2010-12-22

彭 建,教授,博士;电话:023-65112291;E-mail: jpeng@cqu.edu.cn

(编辑 陈卫萍)