集多项新技术的高效节能电除尘器的研究和应用

郭 俊,廖增安,陈丽艳,戴海金,郑国强,章华熔,陈威祥

(福建龙净环保股份有限公司,福建 龙岩 364000)

集多项新技术的高效节能电除尘器的研究和应用

郭 俊,廖增安,陈丽艳,戴海金,郑国强,章华熔,陈威祥

(福建龙净环保股份有限公司,福建 龙岩 364000)

在当今环保新标准即将出台的大背景下,综合应用各种新技术是电除尘器应对挑战的有效方法之一。本文介绍了一种采用新一代控制系统和机电一体化技术的高效节能型电除尘器,介绍了多项新技术包括新型电晕线、新型双区、新型结构、节能技术以及新型高频电源等,并介绍了它们的应用情况。这些研究和讨论有助于广大用户对电除尘器新技术的综合应用加深理解。

电除尘器新技术;高效节能;新型电晕线;双区技术;高频电源;机电一体化

引言

众所周知,电除尘器已有100多年的发展历史,由于电除尘器具有处理烟气量大、适应烟温范围宽、设备阻力低、全钢结构、使用简单、运行维护费用较低,除尘效率较高等显著优点,所以电除尘器一直是工业烟尘治理领域、特别是燃煤锅炉除尘设备的首选,具有举足轻重的地位。

目前,国家即将出台更为严格的粉尘排放标准(30mg/m3标态下干烟气,下同),对于电厂来说,由于一般配置的都是湿法脱硫设备,所以电除尘器出口浓度要求达到50mg/m3以下。但是,因为我国电煤资源紧缺,大多电厂的煤种多变、混烧劣质煤情况突出,而电除尘器对燃煤后的烟尘性质又比较敏感,特别是低硫、高灰、低水分引起的高比电阻粉尘,以及高温、高烟气量等情况,均会显著降低电除尘器的除尘效率。因此,很多用户对新标准下电除尘器的应用心存疑虑。同时,随着国家推行节能减排政策和电厂对节能的前所未有的重视,电除尘器的能耗和节能问题也随之令人关注。

根据对电除尘器技术现状的分析可知,靠单一技术或简单加大比集尘面积的办法并不能很好地满足电除尘器用户技术经济性的综合要求。因此开发和合理综合应用多项新技术,实现技术性经济性俱佳,并具有显著高效节能特点的电除尘器,就是一个重要的课题。

1 新型电晕线开发与工况适应性研究

传统电除尘器电晕线一般采用管状芒刺线、实体不锈钢针刺线、星形线或螺旋线等,与C型极板搭配组成电收尘电场。但这些电晕线线型,在适应新的排放标准、节约能源、降低成本、提高收尘效率以及可靠性方面都有一定的欠缺。

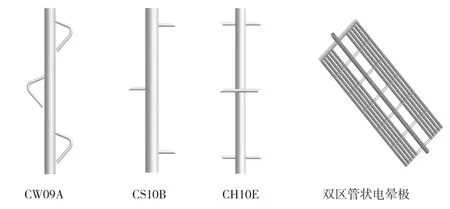

因此,针对电除尘器前后电场收集不同粉尘特性差异的特征,特别对捕集后级电场细微粉尘的极配型式,利用电流密度试验装置和试验电除尘器进行实验研究,分别开发了CW09A波形电晕线、CS10B不锈钢楔形电晕线、CH10E镀铜芒刺电晕线、双区管状电晕极四个系列的新型电晕线(见图1)。

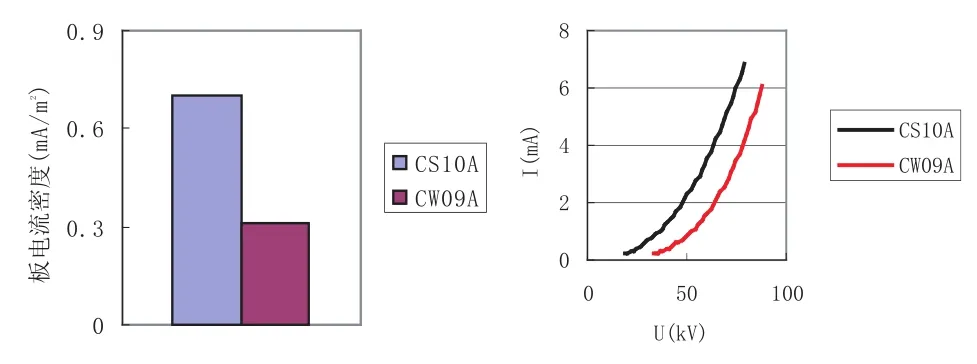

特别是CW09A波形电晕线的电气特性表现为:板电流密度在相同工作电压下减小了55%(如图2)。而且电流分布均匀性也很不错,振打传力特性基本不变,与CS10A针刺线相比,其伏安特性曲线右移,工作电压明显优于CS10A线(如图3)。在多个现场试用证明,同等情况下,工作电压比针刺线至少提高5kV,而工作电流却降低了20%以上。这种新型线型非常适合用于排放要求很严的电除尘器后级电场,因为提高了电场强度,因而对捕集细微粉尘更为有效,对高风速适应性好,又可以较大幅度地节能。同时,该线型工艺简单、成本不高、振打清灰效果良好又不断线,是一种优秀的新线型。

图1 四个系列的新型电晕线

图2 CS10A与CW09A板电流密度 图3 CS10A与CW09A伏安特性曲线

2 机电多复式双区电除尘技术的开发与应用

常规单区电除尘器经常遇到以下问题:1)电场中粉尘的荷电与收集都在同一区段进行,加强荷电与提高电场工作电压因电场结构问题而相互制约,使得荷电粉尘的驱进速度受到限制,电除尘潜力没有得到最大发挥;2)当收集高比电阻粉尘时,由于电场电流较大,使得收集阳极板表面的粉尘层上产生较高的电位差,并导致尘层气隙高场强而击穿引发反电晕问题;3)较大量荷正离子的粉尘未能得到充分的捕集。而研究开发的新型双区电除尘技术的主要技术特点如下。

2.1 分别强化荷电与收尘,除尘效果极佳

机电多复式双区电除尘技术在收尘机理方面,前区(荷电区)进行充分荷电,在阳极板上收集带负离子的粉尘;而后区(收尘区)的圆管辅助电极和阳极板构成均匀的电场,可提高电场强度和击穿电压,此区的电晕电流很小且分布非常均匀,所以不易发生反电晕。随着环保要求的不断提高,在电除尘器的后电场采用双区电除尘结构捕集微细粉尘、高比电阻粉尘或高飞灰可燃物粉尘,对提高除尘效率,保证达到50mg/m3或更低的排放水平是十分有效的。

2.2 阴阳极分小区布置、复式组合

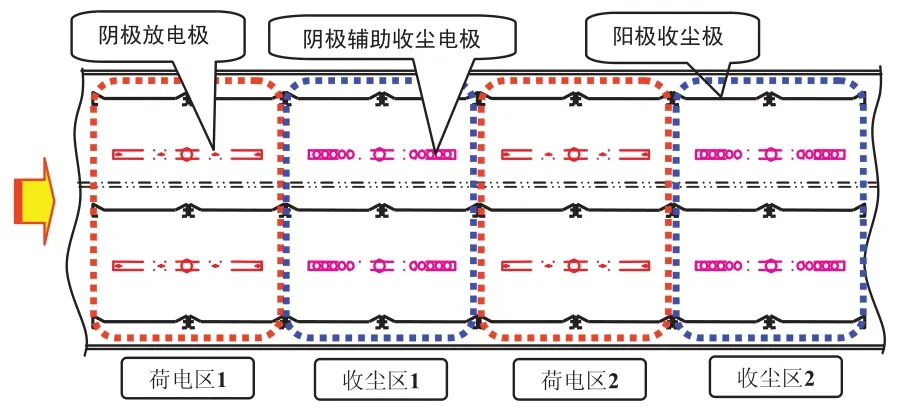

根据实际项目场地大小和设计的要求,可沿电场长度方向设置2~3组荷电与收尘小区并呈复式交错布置(如图4)。

图4 机电多复式双区电场极配形式布置示意

2.3 采用管状辅助电晕极

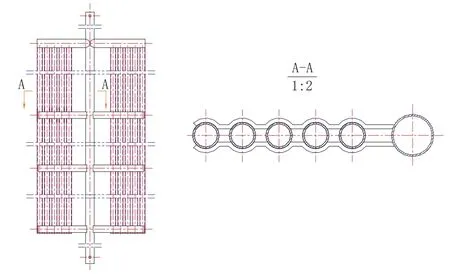

由数根圆管组合而成(如图5),与BE型阳极板配对,从而运行电压高、电晕电流小、场强高且均匀,可有效抑制反电晕,且由于圆管电晕极的表面积大,可充分捕集正离子粉尘。

图5 机电多复式双区电场圆管式电极示意

2.4 收尘区采用80kV高电压等级电源供电,充分发挥收尘区电气性能

结合收尘区管板式极配的要求,独立配置80kV高电压等级电源,并针对前级荷电粉尘进入收尘区后在收尘电场作用下产生较小电流的特征,可按传统电场约20%的电流密度选用电源电流容量。因此,该极配及供电在提高除尘效率的同时具有明显的节能特征。

2.5 新型双区技术的应用情况

新型双区技术的电除尘器经过许多项目的实际验证,在同样的电除尘器规格条件下,对驱进速度的改善系数在10%以上,最高可达16%。目前,在燃煤火电行业,设计完成并正在安装(含已安装)的采用双区技术的新型电除尘器已达近百台套。

3 大型电除尘器结构体系的研究与开发

电除尘器结构体系的确定和设计是电除尘器结构设计的关键问题,其设计合理与否关系到设备的安全、性能和造价。大型电除尘器的跨度大,采用传统的设计方式,其构件外形尺寸大,不利于制作和安装;钢材用量大,设备造价高;多室组成的结构,气流量偏差调试困难。为了解决上述问题,应用现代结构分析手段,对大型电除尘器的结构体系进行深入研究,同时应用计算机仿真技术对多室大型电除尘器流量分配与气流分布均匀性等内容进行研究。

3.1 应用现代结构分析研究手段,重建电除尘器结构分析体系

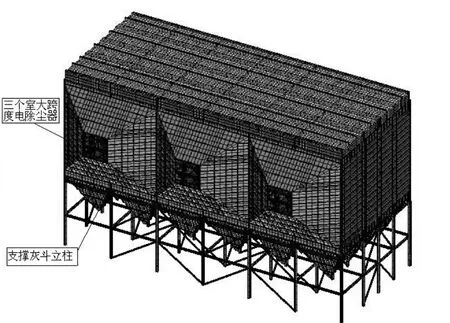

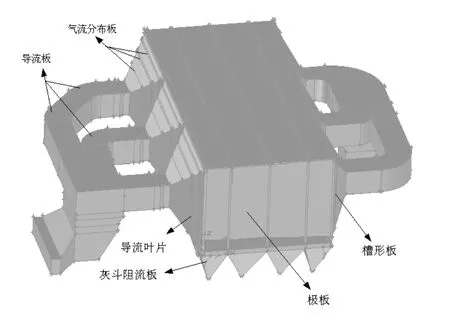

采用有限元分析等软件对大型除尘器结构进行数值模拟的建模和计算分析,完成大型电除尘器全尺寸的整体建模(如图6),并对于一些复杂结构进行了仿真分析和创新设计,使结构更优、更合理。

图6 大型电除尘器整体建模示意

3.2 开发CFD气流分布计算分析手段,解决大型电除尘器多室流量分配问题

流量分配及气流分布均匀性是影响除尘效率的重要因素,标准要求电除尘器每个室的流量偏差不超过±5%。对于单列三室大型电除尘器结构体系,由于联通烟道的几何形状复杂,造成三室之间的阻力差别较大,容易使流量偏差>±10%,单靠在除尘器进口喇叭内加装分流导流板,不能达到设计要求,传统的研究方法是通过按比例缩小的物理模型试验不断地摸索总结来实现,但存在模型试验占地大、耗时长以及费用高等问题。为此,重点对影响电除尘器气流分布的重要部件单元进行了计算分析研究,并建立了2-D、3-D全尺寸电除尘器分析数模,结合项目物理模型试验和工程项目实测数据,对CFD数学模拟方法进行比对,找出其中的差异,并对数模进行修正,最终得到能准确模拟的模型。该技术现成功应用于邹县2×1000MW机组、海门电厂2×1000MW机组等大型电除尘器,典型的几何模型如图7所示,为单列三室结构。

图7 典型的几何模型结构图

4 电除尘器节能技术的研究与开发

为了达到本项目“在同等设计输入输出条件下,与原有电除尘器相比降低能耗20%以上”的目标,重点对电除尘器的新型阴极放电线型应用、双区电场极配应用、高频电源应用、供电电源选型改进、电加热合理配置和节能智能控制技术等方面进行了研发。

4.1 新型电晕线节能效果研究

从理论上说,电除尘器的电晕功率与粉尘驱进速度成正比,提高工作电压和电晕电流大小能有效提高电除尘器的除尘效率。但前级电场在正常的工作电压下,为了保证粉尘荷电,需要较大的电流。但在后级电场,在一定电流条件下,却需要尽可能提高电压。如果电晕线设计不合理,前级电场可能电流不足,而后级电场又可能电流太大、电压太低,既降低了除尘效率又浪费了电能。因此结合新型电晕线的开发对电晕线的节能效果进行研究,开发的其中一种CW09A波形线,除了具有优良的电气性能和除尘性能,还有超过10%的显著节能效果。

4.2 机电多复式双区技术节能潜力的研究

机电多复式双区电除尘器技术的收尘区,独立配套输出电压为80kV的高压电源,实践证明,可使该区域的电气运行条件最佳化,大大提高电场强度和击穿电压,同时,由于该区电晕电流极小,高压电源电流容量可按传统电场约20%的电流密度选用。因此,该极配及供电在提高除尘效率的同时具有明显的节能特征。厦门嵩屿电厂#1炉300MW机组电除尘器等项目的实践表明,双区电场与同样大小的常规电场相比可减小约30%的功耗。如果考虑双区对除尘器的节能效果,在达到同样除尘效率的条件下,单电场功耗下降将达到50%。

4.3 高频电源节能效果的研究

采用高频开关技术的高频电源是一个与线路频率无关的可变脉动电源,为除尘器提供一个接近纯直流到脉动幅度很大的各种电压波形,针对各种特定的工况,可以提供最合适的电压波形,从而提高除尘效率。与工频50/60Hz高压电源相比,高频电源纯直流供电时的输出电压纹波通常小于5%,远小于工频电源35%~45%的电压纹波,其闪络电压高,运行平均电压可达工频电源的1.3倍,运行电流可达工频电源的2倍,在同样的电场里,能够输入更多的功率,从而能够有效提高收尘效率。高频电源与常规电源供电输出对比。高频电源间歇供电时可有效抑制反电晕现象,实现保效节能,特别适用于高风速、高浓度、高比电阻粉尘的工况。

高频电源的效率和功率因数都高达0.9以上,比工频电源节能20%以上,同时,高频电源重量仅为工频电源的1/3,变压器与控制柜集成一体化,直接安装在除尘器顶部,电缆用量大量减少,不占用控制室空间,可节省土建成本。因此,高频电源不但可有效提高收尘效率,而且节能降耗显著。

4.4 高压供电电源选型技术研究

由于电场是容性负载,在大容量的电场中,要保证除尘效率,首先是高压电源与除尘器本体的良好匹配。也就是说,当除尘器电场电极配置、工况粉尘特性确定后,就要求高压电源在实际运行中保持最大的输出功率,这样除尘效果才好。

要使选用的电源电压、电流等级更加贴近实际,才能提高除尘效率、降低电除尘器功耗。据测算:一台百万千瓦机组的高压电源的总容量可以下降约13%。

4.5 电除尘器灰斗、绝缘子电加热等辅助系统的节能研究

通过对电加热器一系列的试验和分析,得出在电除尘器热态运行状态下,灰斗、绝缘子的温度主要是受烟气温度的控制,电加热器仅起到辅助加热和保温的功效;同时,根据不同行业烟气的特点以及烟气不同的(酸)露点温度,对电加热器的功率进行划分,修定电加热恒温控制参数设定和设计选型依据,改变了千篇一律的选型模式,并且改进了原有的安装方式,实现了既可保证设计使用要求,又可实现节能降耗的目的。

4.6 电除尘器保效节能控制系统的应用研究

电除尘器实际运行时耗电较大,但多年来的研究与实践表明,在满足排放要求的前提下,电除尘器具有很大的节电潜力。以锅炉负荷、浊度、烟气温度乃至烟气量、吹灰信号等多种信号为反馈控制的保效节能控制系统,能根据工况变化随时自动选择高压供电的间歇供电占空比和运行参数,实现全闭环控制,从而达到保效最优化和节能最大化。

新的节能控制系统在多个电厂的600MW机组应用,节能运行前电除尘器整机(含所有高低压设备)电耗在750~1400kW之间,节能运行后电耗全部小于300kW,节电率达到60%~80%。

5 电除尘器机电一体化技术的深度开发与应用

随着环保排放要求的不断提高,电除尘器作为主力治污装备,如何稳定和进一步提高除尘效率已成为当务之急。

5.1 研究整流变压器输出电压电流与本体电场容量的关系

按除尘器负载的实际运行电流电压选取硅整流变压器的输出电流电压,使之尽量与除尘器容抗相匹配。阻抗电压的选取主要应综合考虑现场应用的实际需要,同时开发了新一代与该系列整流变压器配套的控制软件,使之适应电除尘器负载的大范围变化和各种电网波动影响,从而保证了YT系列整流变压器的可靠性。实践证明,新整流变压器的阻抗电压的选取更加合理,并在一定程度上降低了设备及运行成本。

5.2 复合式功率控制振打技术的研究开发与本体系统的改进

针对飞灰黏性大、粉尘沉积在极线上后难以清除的问题,通过在IPC系统上设置专门的算法和振打策略,并通过设计专门的断电振打控制模块,实现增强型的断电振打,使振打设备按照指令进入或退出强制振打工作状态,也使对应的高压设备同步进入或退出断电状态,首家应用断电振打的梅县电厂3#炉的除尘效率从99.24%提高到99.68%。

通过逐步把高低压联动断电振打功能和IPC增强型断电振打功能有机的统一,形成了具有特色的复合式功率控制振打功能。

5.3 双区收尘电场极配结构设计与供电研究

为有效提高高效节能型电除尘器中的双区电场中荷电区的收尘特性,开发设计了管状阴极辅助收尘电极多管组合结构,以满足低电晕电流和高电压的电气设计特性要求。

为了实现高效收尘,在电气配套尤其是收尘电场的供电电源上必须找到最佳的设计配置参数,通过电除尘器的试验及工业实践研究,得出双区电场供电电源电压等级取80kV为最佳、额定电流密度按0.1mA/m2选取可满足工况使用要求。

5.4 高频电源在前电场应用的提效研究

由于前电场烟尘浓度较高,大量的粉尘需要快速荷上电荷。但是应用工频电源时,因为粉尘浓度高和电晕闭塞的原因,运行电流较小,与荷电的高离子浓度需求正好相反。配用高频电源,在提高前电场电压近10kV的情况下,提高了近一倍的电流,所以显著提高了尘粒所附着的荷电量。因此,高频电源在前电场应用,可以有效提高该电场的收尘效率和减轻后电场的负担。同时粉尘荷电效率的大幅提高,在烟气流动下,也有助于后电场T/R的提效运行,从而可较大幅度地提高电除尘器的整体效率。

从大量实际应用情况看,高频电源十分适合于前电场使用,其可使前电场尘粒荷电效果改善显著,前电场除尘效率明显提高,出灰量增加25%~30%。同时,前级电场应用高频电源,也有助于提高后级电场的电压电流,从而提高除尘效率。

5.5 电除尘器电场工况分析模型建立、研究及其应用

经过对不同煤种、工况、负荷条件下的各种运行数据严谨的分析、归纳和总结,对电场动态伏安曲线族(平均值曲线、峰值曲线、谷值曲线)与工况特性变化的关系规律进行详尽的分析,经过多次改进,比较科学地建立了最新的工况特性分析诊断的数学模型。基于该模型,不仅可以准确地判断电场工况是处于反电晕状态还是正常电晕状态,而且能够量化反电晕(常电晕)的状况,即能够可靠地计算出电除尘器的反电晕指数和常电晕指数,然后通过这些分析可以正确地反映整台电除尘器的工况状态和变化趋势。

同时基于大量最佳运行方式的实验研究结果和工业应用经验,以现场工况分析计算结果为基础,系统就可以合理可靠地自动选择出各电场的最佳运行方式和间歇供电占空比,以自动适应工况的不断变化,使设备始终运行在功耗最小、除尘效率最高的较理想状态。

6 高效节能型电除尘器的主要特点

(1)在同等工况使用条件和相同的电除尘器外型尺寸条件下,应用多项新技术的高效节能型电除尘器对常规电除尘器驱进速度的改善系数可达1.1~1.2,即可节省10%~20%的总集尘面积。若选用常规电除尘器是5个电场可以达到排放要求的,采用多项新技术的高效节能型电除尘器则只需4个或4.5个电场就可以满足排放要求。

(2)在除尘效率相同的条件下,与规格相同、总有效电场长度相同的侧部振打式电除尘器相比,每个电场可节省约1m的壳体长度,加上多项新技术对除尘性能的改进,一台电除尘器平均可节省占地面积30%以上。

(3)在除尘效率相同的条件下,高效节能型电除尘器应用了双区、高频、断电振打等新技术,与常规顶部振打式电除尘器相比,高效节能型电除尘器可节省4.5m以上的壳体长度(节省约一个电场),一台电除尘器平均可节省占地面积20%以上。

(4)与相同规格的BE、BS型电除尘器相比,高效节能在相同电除尘器设计条件下设计总功耗可降低20%以上。应用新型节能控制软件,在保证同等除尘效率的条件下,可节能60%以上。

(5)与相同规格的顶部振打式电除尘器相比,高效节能型电除尘器可降低约8%的综合成本。

7 高效节能型电除尘器技术组合选用方法

高效节能型电除尘器选用方法与常规型电除尘器一样,在接收到原始设计参数和要求后,根据现场场地情况、锅炉烟气流量、烟气温度和压力、烟气含尘浓度、粉尘比电阻、燃煤和飞灰等参数分析,进行电除尘器方案选型设计。在节能型电晕线、高频电源、机电多复式双区结构、断电振打等新技术应用方面,应充分地考虑各种新技术的适用范围和各自优势,并根据工况条件将一种或多种技术合理地应用到电除尘器的方案设计中,可以提高电除尘器除尘性能,扩大电除尘器对煤种的适应范围,适应场地条件,取得满意的效果。最终达到占用场地小、投资较低、高效、节能和较高性价比的目的。

8 多项新技术复合除尘器的应用实例

8.1 河南三门峡华阳发电有限责任公司2#炉300MW机组电除尘器改造

(1)改造方案:在出口端新增一个电场,将原第一至三电场内部全部掏空,并适当加高电除尘器,以增大其断面积和降低电场风速,同时更换内部阴、阳极系统及振打装置。前电场高压设备采用高频电源,新增末电场采用机电多复式双区技术,运行时应用复合式功率控制振打技术。

(2)性能测试:2008年3月,河南电力试验研究院对改造后的2台双区电除尘器进行性能测试,测试结果显示,机组发电负荷在318MW时,2台电除尘器停一高频电源供电区时,除尘效率为99.802%,电场全投情况下,除尘效率为99.875%,2台除尘器平均排放达到36.6mg/m3。

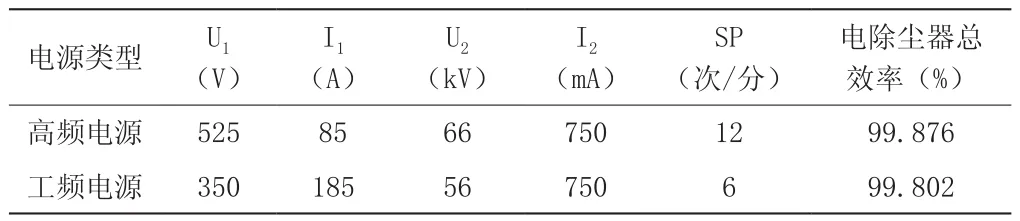

(3)高频电源节能试验:试验在更换一个高频电源的情况下进行,将除尘器右一电场高频电源(0.8A/72kV)更换为工频电源(0.8A/72kV)供电。电网电压U为385伏。高频与工频试验对比,电压、电流参数见表1。

表1 高频与工频电压、电流参数

应用以上参数计算表明(计算过程略),高频电源在提高输入功率和提高除尘效率条件下,节能率为20%。如果保持输出功率相同,高频电源的输入功率比工频电源下降32%,相应降低了运行成本。

8.2 陕西渭河发电有限公司5#、6#炉300MW机组电除尘器改造

(1)改造方案:不新增电场,将原第一至三电场内部全部掏空,并适当加高电除尘器,以增大其断面积和降低电场风速,同时更换内部阴、阳极系统及振打装置。前电场高压设备采用高频电源,末电场采用机电多复式双区技术,第三电场(双区)的荷电区采用CW09A波形线,第一、二电场采用5块板结构,第三电场三个区为4块板结构,运行时应用复合式功率控制振打技术。

(2)性能测试:2008年10—12月,西安热工研究院有限公司对改造后的5#炉双区电除尘器进行性能测试。测试结果显示,机组发电负荷在300MW时,2台电除尘器停一供电区时,除尘效率为99.664%,达到设计效率99.66%的要求,在三电场均工作的条件下,最低排放达到68.8mg/m3,低于出口粉尘排放浓度≤100mg/m3的要求。

(3)现场调试与运行情况对比:1)高频电源运行电压高,电流大,一电场高频比二电场常规工频二次电压高10kV以上,运行电流基本在600mA以上;同样5#炉一电场用高频电源比2007年兰州电力修造厂改造的4#炉一电场二次电流高出200mA左右。2)三电场荷电区采用CW09A波形线,二次电压在52.3~65.5kV之间,二次电流在490~840mA之间。三电场荷电区的波形线比二电场的针刺线二次电压高10kV左右,且伏安特性曲线更平缓,也就是说波形线在同样的电流下其电压更高。3)三电场收尘区二次电压在50~80kV之间,二次电流在36~150mA之间,大部分时间运行在80kV、48mA附近。可以看出,收尘区的运行电压高,运行电流小,表现出高效节能的特性。4)将断电振打投入前后的浊度、电压、电流值进行对比,断电振打效果明显,浊度从投入前22.9%投入后降到9.2%,每个电场的电压、电流也有不同程度的提高。

8.3 国投曲靖电厂一期1#、2#炉2×300MW机组电除尘器改造

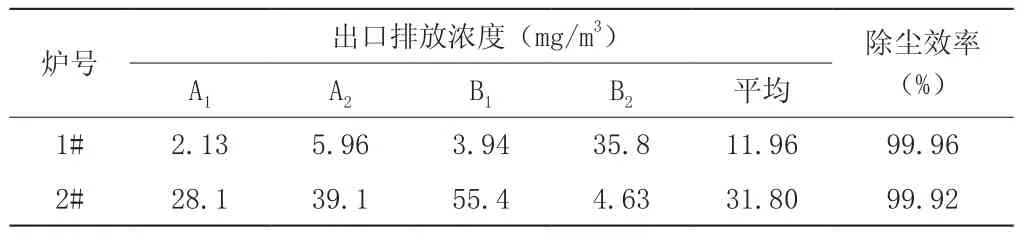

(1)改造方案:将原三电场内部掏空,改造为BEH结构,并在原除尘器进出口侧各新增一个电场,极板加高,原电场灰斗、壳体及混凝土支架利旧,进出口喇叭换新;第一电场采用高频电源供电,第五电场采用双区结构布置。改造后要求:保证除尘效率≥ 99.84%,出口排放浓度≤130mg/m3。

(2)性能测试。2009年10月12—21日,云南省环境监测中心站对改造后的电除尘器进行现场监测和环境管理检查。监测期间1#机组发电负荷平均为265MW,2#机组发电负荷平均为243MW,除尘系统烟气出口排放监测结果如表2,性能指标大大优于设计值。

表2 除尘系统烟气出口排放监测结果

通过以上实例表明,综合应用这些机电一体化新技术,可以为电除尘器的选型、系统的提效节能提供更多的选择手段和实现更高的除尘效率。应用结果表明,这些案例均有节省占地面积、投资、能耗和运行成本的特点,效果十分明显。

9 结语

高效节能型电除尘器与常规电除尘器相比,不仅技术具有先进性,同时在性价比、占地面积等方面均有明显优势,较好地满足了老电除尘器改造和新建机组的市场需求。

Study and Application on Electrical Precipitator with High-efficiency& Energy Saving Based on Multiple New Technologies

GUO Jun, LIAO Zeng-an, CHEN Li-yan, DAI Hai-jin, ZHENG Guo-qiang, ZHANG Hua-rong, CHEN Wei-xiang

(Fujing Longking Co., Ltd, Longyan Fujian 364000, China)

Against the background of new forthcoming environmental protection standard, one of the efficient ways to confront challenge is comprehensively adopting all kinds of new technologies. The article introduces a new multiple technologies which includes new type emitting wire, new double-zone, new structure and energy saving technologies etc, as well as new high-frequency power supply, new-generation control system, also the research & application of electro-mechanical technology of ESP with high-efficiency & energy saving. All of these discussions will help the customer to have a deeper understand of ESP new technologies.

ESP; new technology; high-efficiency & energy saving; new emitting wire; double-zone technology; highfrequency power supply; electro-mechanical

X701.2

A

1006-5377(2011)07-0036-07