电袋复合除尘技术的试验研究

黄 炜,林 宏,修海明,郑奎照

(福建龙净环保股份有限公司,福建 龙岩 364000)

电袋复合除尘技术的试验研究

黄 炜,林 宏,修海明,郑奎照

(福建龙净环保股份有限公司,福建 龙岩 364000)

通过对电袋复合除尘器性能试验及对喷吹清灰过程的研究,分析了荷电粉尘对滤料过滤性能的影响,探讨了高强滤料的研究开发及电袋复合除尘器的大型化技术等问题。

电袋复合除尘器;滤料过滤性能;喷吹清灰

电袋复合除尘器应用于水泥厂、燃煤电厂锅炉的除尘系统,具有低排放、运行可靠、节能等优点。为了更深入地了解荷电粉尘对电袋净化过程的影响,本文通过对电袋复合除尘器的性能试验及对喷吹清灰过程的研究,分析了荷电粉尘对滤料过滤性能的影响。

1 荷电粉尘对滤料过滤性能的影响

气体通过滤料时的阻力是气体通过滤料时速度的函数,而这个函数是随条件不同而变化的。即研究△P=f(v)。

边界条件:1)粉尘荷电、粉尘不荷电;2)不同滤料覆膜、不覆膜;3)不同粉尘浓度0~80g/Nm3;4)不同品种的粉尘。

测试条件:1)过滤风速:1.3、1.5、1.8、2.0m/min;2)粉尘浓度:1、5、10、20、40、60、80g/Nm3;3)粉尘种类:选用4种粉尘,分别对应不同炉型(煤粉炉、CFB锅炉)与煤种(3种),粉尘为袋区收集下来的粉尘,具体来源为岱海电厂(内蒙煤、煤粉炉)、太原二热(山西煤、煤粉炉)、新余电厂(江西煤、煤粉炉)、分宜电厂(江西煤、循环流化床锅炉);4)模拟气温度:常温;5)模拟气成分:空气,普通除湿处理;6)滤料种类:覆膜和不覆膜PPS;7)荷电情况:荷电和不荷电。

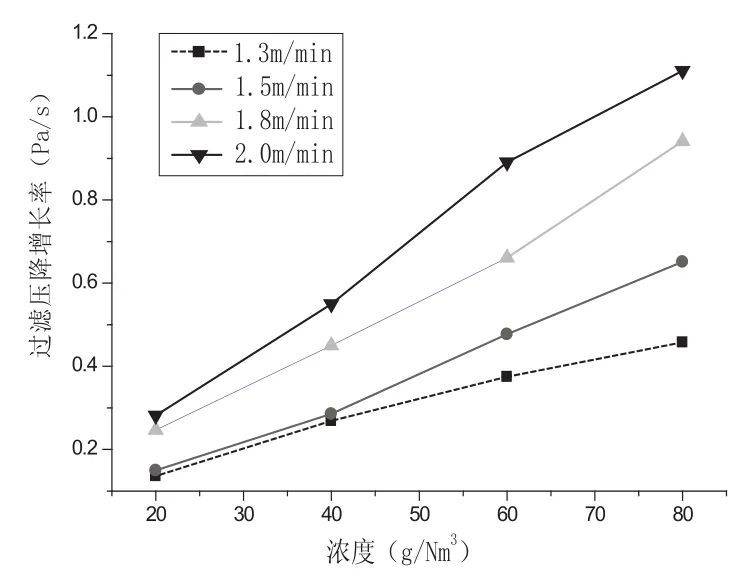

过滤试验系统如图1,试验的部分结果如图2~图5,岱海电厂灰(在荷电与否以及不同的粉尘浓度下)过滤风速与过滤压降增长率(Pa/s)关系见表1。

图1 过滤实验系统

图2 过滤压降增长率随过滤风速的变化(不荷电,岱海电厂灰,PPS滤料)

图3 过滤压降增长率随粉尘浓度的变化(不荷电,岱海电厂灰,PP滤料)

图4 过滤压降增长率随过滤风速的变化(荷电,岱海电厂灰,PPS滤料)

图5 过滤压降增长率随粉尘浓度的变化(荷电,岱海电厂灰,PPS滤料)

根据以上图表,可得出下列结论:

(1)在不荷电条件下,过滤压降增长率随过滤风速的增大而增大,且浓度越大变化越突出。

(2)在荷电条件下,上述变化的斜率变小。

表1 过滤风速与过滤压降增长率(Pa/s)关系

(3)在荷电条件下,不同电厂(煤种、锅炉不同)的粉尘,其过滤压降增长率不同。其中以太原煤为最大,新余、内蒙煤最小,且相近。

(4)在荷电条件下,覆膜滤料与常规PPS滤料相比,过滤压降增长率大小与煤种有关。

(5)荷电对粉尘的聚并有促进作用,荷电前粉尘平均粒径为96.143μm,荷电后为108.189μm。

图6 全尺寸脉冲喷吹试验台模型

2 喷吹清灰过程研究

脉冲喷吹清灰是目前滤袋清灰的重要形式,也是电袋复合除尘器滤袋清灰的主要方式,通过建立“全尺寸脉冲清灰试验台”,可了解脉冲喷吹过程的一些规律。该试验台按照实际的滤袋长度设计(如图6),滤袋长度最长可达10m,最大行喷吹数可以在18~35之间任意选择。

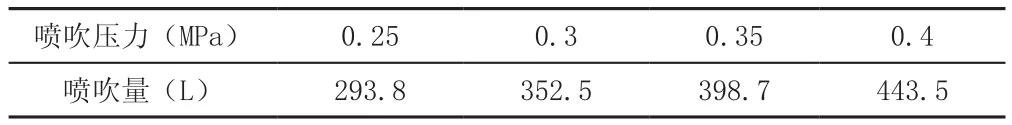

本试验采用压力传感器和计算机采样控制技术,建立了一套脉冲喷吹清灰过程测量系统(如图7所示),并通过测试滤袋上的压力和加速度分布,找出能够达到清灰效果的滤袋的最大长度和行喷吹滤袋的最大数,用于指导实际应用。

2.1 脉冲阀喷吹量的测定

“脉冲阀喷吹量”是脉冲喷吹清灰过程的重要数据。通常,脉冲阀的喷吹量不仅与脉冲阀规格有关,还与喷吹系统的结构有关,为此,本测试过程中的一些参数,都按照现场实际运行时系统的结构进行试验。

图7 试验台喷吹系统和数据采集系统

首先,通过此试验台,可以测试分析不同结构和参数条件下脉冲阀的喷吹量,比如,不同生产厂家的脉冲阀、不同长度的喷吹管、不同规格的脉冲阀(3"、4")、不同喷吹压力(0.25MPa、0.3MPa、0.35MPa、0.4MPa)、不同的脉冲宽度(100ms、150ms、200ms)等工况下脉冲阀的喷吹量,并通过试验找出以上各参数之间的最佳匹配关系。

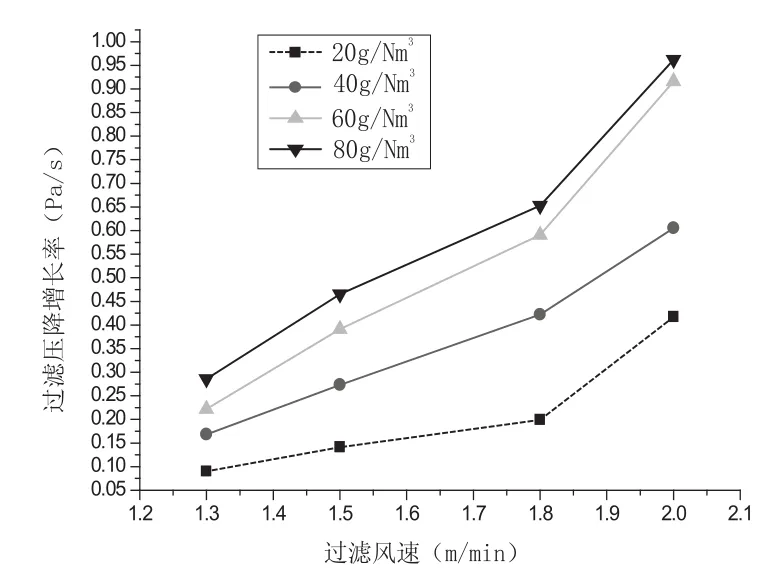

例如,以A厂3"脉冲阀为例,在脉冲宽度为150ms时,测量了不同喷吹压力下脉冲阀喷吹的压缩空气的体积,具体数值见表2。

表2 A厂3"脉冲阀测量数值

2.2 喷吹过程中压力分布研究

喷吹过程中“喷吹管上的压力分布”反映了沿喷吹管长度方向各滤袋的喷入气体的压力大小。而滤袋上的压力大小则反映气体对滤袋的清灰强度。本文仅列举在某一条件下喷吹管和滤袋上的压力分布情况。

选定的条件为:A厂3"脉冲阀,喷吹压力为0.3MPa,喷吹管长度为4571mm,有18个喷嘴,喷嘴间距为250mm,长度50mm,直径26mm,分别对应18条滤袋,滤袋材质为PPS,直径为Φ160mm,长度为8m,袋笼有保护套,保护套长度约为243mm。

2.2.1 喷吹管上的压力分布

为了测量喷吹过程中喷吹管上的压力分布情况,在喷吹管上布置10个压力传感器测点,布置位置如图8所示。8m滤袋上的测点到袋口距离示意见图9。在上述工况下,按图8布置从左至右(沿喷吹气流方向)10个测点的试验结果见表3。

图8 喷吹管上压力传感器布置位置示意

图9 8m滤袋上的测点到袋口距离示意(mm)

表3 喷吹管上10个测点的压力变化情况

由试验结果可知:

(1)压力到达测点时间沿喷吹管气流方向逐渐增大,第1个喷嘴到第18个喷嘴距离为4250mm,气流移动时间约为14ms,经计算可知,喷吹管内气流平均流速为300m/s。

(2)每个测点压力峰值到达时间沿喷吹管气流方向逐渐减小。可以认为压缩空气进入喷吹管后高速射流瞬时到达喷吹管底部,在底部受压缩反冲膨胀后,气体沿喷吹气流反方向运动,将动能逐渐转变为压力能,膨胀气体返回到第1个喷嘴时间约为14ms。

(3)压力峰值沿喷吹管气流方向逐渐增大,18个喷嘴处的压力可以认为沿喷吹管气流方向逐渐增大。在喷吹管内第18个喷嘴处压力峰值比第1个喷嘴处压力峰值大32kPa左右,偏差不大,约为10%。

2.2.2 滤袋上的压力分布

首先,对一条不带灰的滤袋进行试验:喷吹管上18个喷嘴对应18条滤袋,靠近脉冲阀的为1号滤袋,沿喷吹管气流方向依次为2到18号滤袋。

从图10、11、12可见,脉冲气流进入滤袋后,并不是瞬间到达滤袋底部,滤袋的袋身也不是同时向外扩张,而是脉冲气流进入滤袋后像一个“气泡”从上而下的运动, 在“气泡”所到之处,滤袋由于受压力而臌涨,滤袋的变形会使滤袋外表面的粉尘层变形、破裂,从而达到清灰的目的。

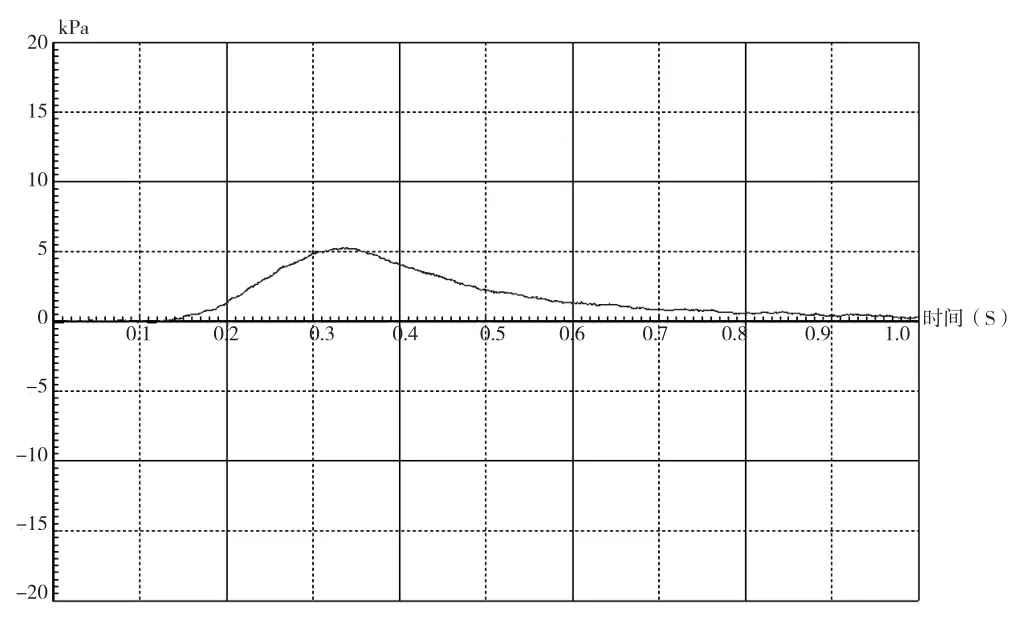

图10 上部点(距袋口439mm)压力随时间变化

图11 中部点(距袋口3327mm)压力随时间变化

图12 底部点(距袋口7545mm)压力随时间变化

图13为滤袋不同位置的压力值,可以看出,在气流从上而下运动过程中,由于部分气体通过滤袋向外排出,所以,滤袋上的压力逐步减少。对带灰的滤袋进行试验情况见图14。从图14中可看出,由于通过滤袋向外排出的气体量很少,滤袋从上而下压力变化不大。

图13 2号滤袋与16号滤袋压力分布比较

图14 滤袋压力分布

3 高强滤料的研究开发

滤袋是电袋复合除尘器的重要部件,其性能好坏直接影响到除尘器的烟尘排放浓度和设备能否稳定运行,因此选用滤料要考虑下列主要因素: 1)烟气的温度;2)烟气的成分(如O2、NOx、SO2、SO3、H2O含量等)或燃煤组成;3)烟尘的化学组成、颗粒级配、浓度;4)锅炉的型式;5)烟尘的排放要求;6)性价比和企业的经济能力。

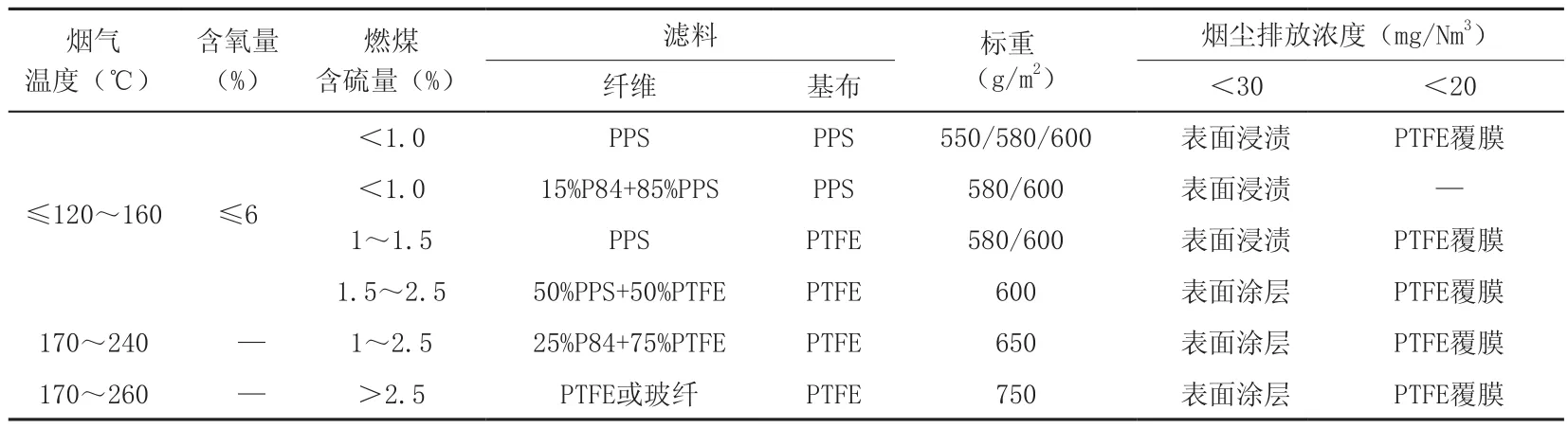

目前,在处理燃煤锅炉烟气时可选用的主要滤料品种见表4。

表4 主要滤料品种及特性

目前,国内有关企业进行了“梯度滤料”的研究,并已在工程上应用。所谓“梯度滤料”,即在滤料的迎尘面采用直径较细的纤维,而在背迎尘面采用直径较粗的纤维,这样,既可提高滤料的过滤精度,又可降低滤料的过滤阻力。此外,近几年来,为了适应不同煤种、不同烟气条件的要求,已经广泛应用复合滤料,如:P84+PPS 、PPS+PTFE、PTFE基布等。表5为适应于不同条件下的复合滤料。

表5 适用于不同条件下的复合滤料

4 电袋复合除尘器性能试验

电袋复合除尘器性能试验是借助于一台“电袋复合除尘器试验装置”进行的(见图15)。该装置包括粉尘喂料装置、除尘器本体、风机、管道和温度、压力、压差测试仪器等。除尘器内前端为电区,后端为袋区。

通过该装置可以进行下列内容研究:1)含尘气体在电场区和袋场区的各部分流动情况的研究;2)电场区和袋场区分级效率的研究;3)滤袋区不同过滤风速与阻力关系的研究。

图15 电袋复合除尘器试验装置

5 大型电袋复合除尘器的有关技术

随着电袋技术在工程应用上的推广,300M~1000MW的机组都要求采用大型电袋复合除尘器,为此,技术上急需解决大型化问题。

5.1 气流在袋场的合理分布

所谓气流在袋场的合理分布,即保证通过各袋室的风量分布均匀,偏差值小于5%,每个袋室中每条滤袋风速的相对均方根差值小于0.25,且进出口压差最小。

从电区流出的气流一般分三部分进入袋区,第一部分先水平流入袋区底部空间然后向上进入袋区;第二部分气流通过袋区室与室、室与墙壁间距离从侧面进入袋区;第三部分气流是从电区正面进入袋区。这三部分通风面积比大小将影响袋区的气流分布。

在灰斗上端设置挡流板和调节提升阀开度,可调节袋区中各室的流量。按1∶14比例的实体模型实验,流量分配试验结果见表6。此后又采用CFD,按1∶1进行计算,以校对其确性。

表6 流量分配试验结果

5.2 长滤袋技术的开发

大机组(如600MW、1000MW)的电袋复合除尘器,其电场区极板多为13~15m,如果滤袋区的滤袋过短,则除尘器的容积利用率会很低,这将会增大除尘器的设备费用。

采用长滤袋需解决下列问题:

(1)长滤袋的有效清灰;

(2)滤袋袋身有足够的抗拉强度,确保滤袋表面积灰后滤袋不断裂;

(3)滤袋在花板上能可靠悬吊;

(4)袋笼分段制作及其可靠连接。经过几年的开发,目前8m的滤袋已成功应用于大机组电袋复合除尘器。

6 有害气体对滤料强度的影响

该课题研究的目的是要弄清电袋复合式除尘器内烟气成分对PPS滤袋强度的影响规律。通过试验台试验和现场测定,证明进入袋场的烟气中的臭氧含量极低(<0.015×10-3mg/L),不会对PPS滤料造成损害。

此外,对某燃用高硫煤的电袋除尘器中的破袋进行研究,通过元素分析和红外光谱检测,可以确定,由于烟气中SO3含量高,而当SO3溶于水蒸气中便会生成硫酸,并在PPS滤袋表面上结露。因为硫酸氧化性强,长时间接触便会使PPS分子结构中的S原子被氧化,形成S=O双键,进而降低了PPS滤袋的机械强度(见图16)。因此,在电袋复合除尘器的工程应用中,要特别注意燃煤中含硫量的大小,当含硫量高时,要采用特种滤料。

图16 不同放大倍数下新旧滤袋的扫描电镜图

7 结语

电袋技术是近年来新开发的一种新技术,为了推动该技术的进步,特别是满足燃煤电厂环保的需要,国内的相关企业近几年来在电袋除尘技术方面进行了一系列的开发工作,其中包括:荷电粉尘对滤料过滤性能影响的研究、喷吹清灰过程研究、高强滤料的研究开发、电袋复合除尘器性能试验、电袋复合除尘器的大型化技术开发等,取得了许多重要成果,不仅丰富了电袋技术的理论,而且解决了工程上许多急需解决的问题。目前,国内的有关大型企业正与美国能源与环境研究中心(简称EERC)合作,开展“低阻力”和“高风速”电袋技术的研究,在广大科技人员的努力下,电袋复合除尘技术将会有更大的进步。

Test Study on Complex Dust Removing Technology of Electric Bag

HUANG Wei, LIN Hong, XIU Hai-ming, ZHENG Kui-zhao

(Fujian Longking Environmental Protection Co., Ltd, Longyan Fujian 364000, China)

Based on the capability test on complex dust catcher of electric bag and the research of dust cleaning course of spraying and blowing, the paper analyzes the impact of load powder on filter capability of filtering materials, probes into the research and development of filtering materials and large-sized technology of electric bag precipitator.

complex dust catcher of electric bag; filter capability of filtering material; dust cleaning course of spraying and blowing

X701.2

A

1006-5377(2011)07-0030-06