天然染料银杏叶上染棉织物的媒染工艺研究

刘 文 晶, 潘 力, 隋 燕 玲, 崔 永 珠

(1.大连工业大学 纺织轻工学院,辽宁 大连 116034;2.大连工业大学 服装学院,辽宁 大连 116034)

0 引 言

银杏叶提取物(EGB)具有独特药理活性和一定的临床应用价值,应用领域包括医药、食品、保健品、化妆品、工艺品和植物保护等[1]。目前对银杏叶的研究主要集中在活性物质的萃取技术,而利用其染料应用于纺织品染色的研究和报道还不多[2-3]。大量研究表明,黄酮类化合物是银杏叶提取物主要生理活性成分之一,其化学结构中含有大量的羟基,而纤维素纤维本身也具有大量的羟基,使得在染浴中织物与染料之间以氢键相互结合最终实现上染。银杏叶天然染料受媒染因素的影响较大,因此有必要对其媒染工艺进行深入研究。为此,本论文选用明矾、硫酸铜作为媒染剂,对棉织物进行银杏叶天然染料媒染染色,同时考察银杏叶媒染后织物的色牢度。

1 试 验

1.1 材料与仪器

材料:银杏叶,干药材;纯棉双面漂白针织物。

试剂:明矾、硫酸铜,分析纯。

仪器:全自动色差计,ADCI-60-C 型;电动小轧车,SD-染色试样小轧车;纺织品摩刷色牢度仪,Y571W 型;耐水洗色牢度检测仪,SW8A 型。

1.2 工 艺

媒染工艺路线:染料萃取→配液→预媒染→染色→色牢度检测(耐洗色牢度、耐摩擦色牢度)。

染色工艺条件:质量浓度35g/L,pH =11,染色温度70 ℃,染色时间35min。

1.3 媒染正交试验

选择媒染温度、媒染剂质量浓度、媒染时间3个因素,利用L9(34)正交表分别对明矾、硫酸铜两种媒染剂进行分析试验,并对每一因素进行单因素分析。

表1 明矾、硫酸铜预媒染正交设计试验表Tab.1 Orthogonal test for alum copper sulfate pre-mordant dyeing

1.4 检测试验

1.4.1 色差检测

本试验在CIE1976标准要求的条件下,通过全自动色差计测定染色布样的亮度值L*;色度值a*(+a*,偏红;-a*,偏绿),b*(+b*,偏黄;-b*,偏蓝);以及与未经染色的空白布样作为参比试样,与染色布样间的亮度差值ΔL,彩度差值Δa、Δb和综合总色差ΔE。

1.4.2 牢度检测

执行GB/T 3921.1—1997《耐洗色牢度的检测方法》和GB/T 3920—1997《耐摩擦色牢度》。

2 结果与讨论

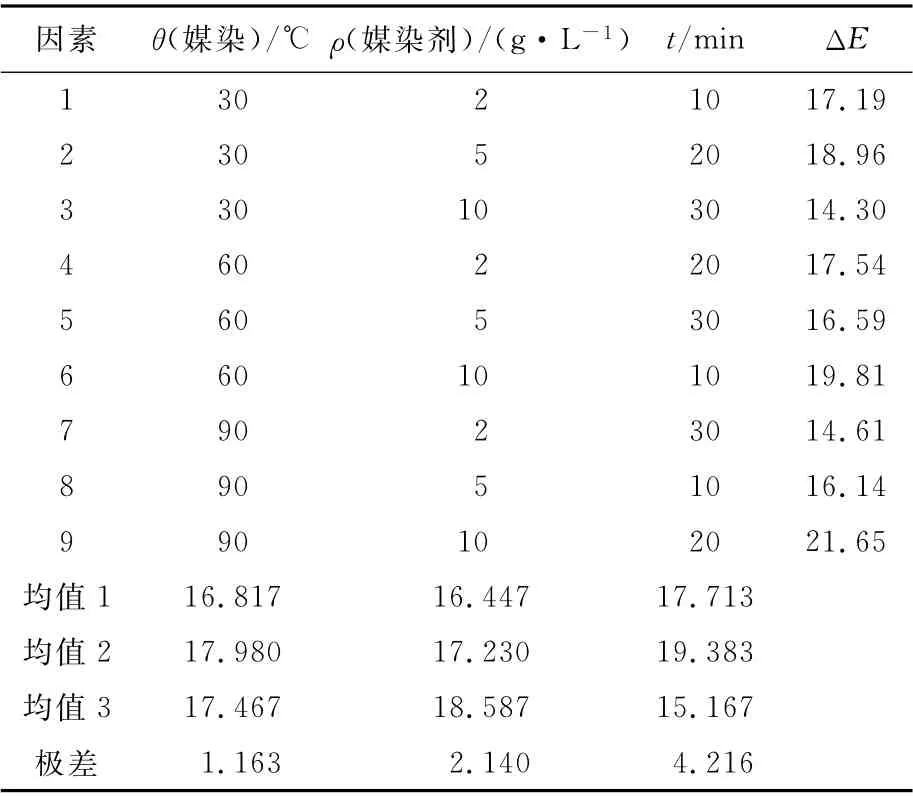

2.1 明矾先媒染后染色

在前期工作中,对于明矾媒染工艺,得出采用相同工艺对织物进行先染色后媒染,其染色效果不如先媒染后染色的结果,故本文只讨论先媒染后染色工艺。由表2的极差值可知,各因素对上染率效果的影响为:媒染剂时间>媒染浓度>媒染温度。从评价指标色差值ΔE 的大小,可直观的分析出9号得到的染色布样上染率效果最好。

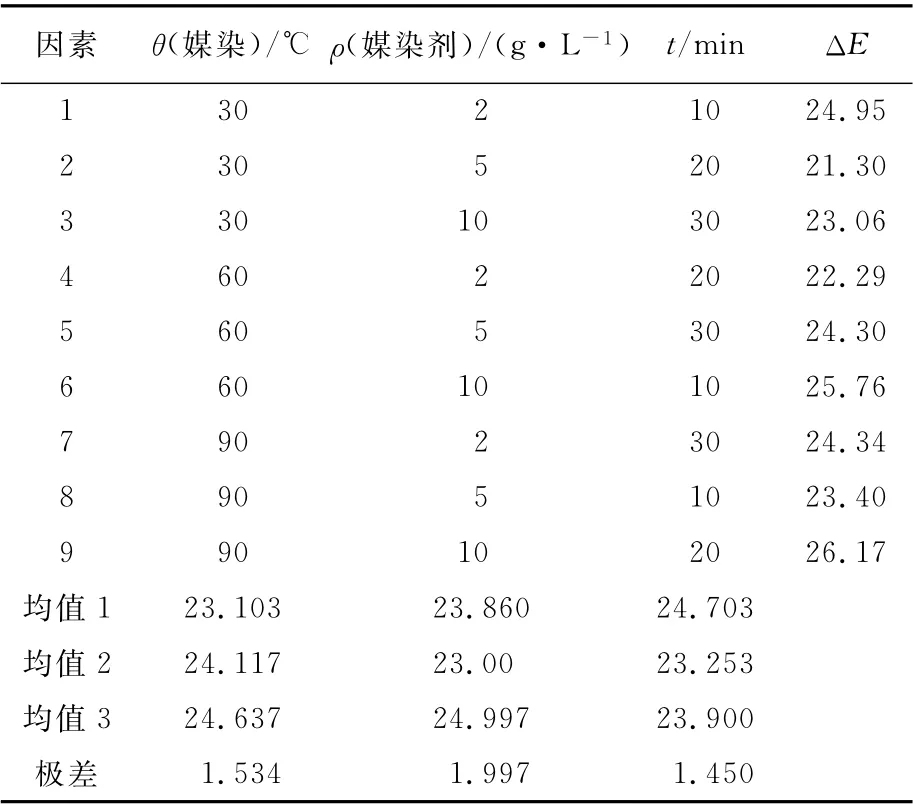

2.2 硫酸铜先媒染后染色

表3是使用硫酸铜媒染剂进行预媒染的正交设计试验表。对于硫酸铜媒染剂,由于铜离子带有颜色,因此媒染后的布样显草绿色。由表3的极差值可知,各因素对上染率效果的影响为:媒染浓度>媒染温度>媒染剂时间。从评价指标色差值ΔE 的大小,可直观的分析出9 号(媒染温度90 ℃、媒染剂质量浓度10g/L、媒染时间20min)得到的染色布样上染率效果最好。

表2 明矾预媒染正交设计试验表Tab.2 Orthogonal test for alum pre-mordant dyeing

表3 硫酸铜预媒染正交设计试验表Tab.3 Orthogonal test for copper sulfate pre-mordant dyeing

2.3 单因素分析

2.3.1 媒染时间对上染率的影响

图1是银杏叶染色织物的上染率随媒染时间变化的曲线图。可以看出,和未媒染处理比较,经媒染处理的织物ΔE 都出现了下降趋势。一般来讲,已染色的织物经媒染剂处理时,由于纤维最表面上的部分染料和媒染剂形成二维配位键而消耗一少部分染料,因此导致未媒染处理的织物色差值有所降低[4]。同理,银杏叶中具有能够和金属离子形成配位键的羟基和酮基等,这些基团可以和明矾或硫酸铜的Cu2+、Al3+等金属离子形成配位键。虽然媒染后的色差值有所降低,但由于纤维、染料、媒染剂三者能够形成配位键,因此有助于染色牢度的提高。

图1 媒染时间对ΔE 的影响Fig.1 Effect of pre-mordant dyeing time onΔE

染色织物的色差ΔE 在媒染时间25 min范围内,分别经明矾和硫酸铜预媒染的织物色差曲线随媒染时间增加而均呈增大趋势,媒染时间超过25min后,即使延长时间,其ΔE 基本不再变化,因此明矾和硫酸铜的媒染时间为25min。

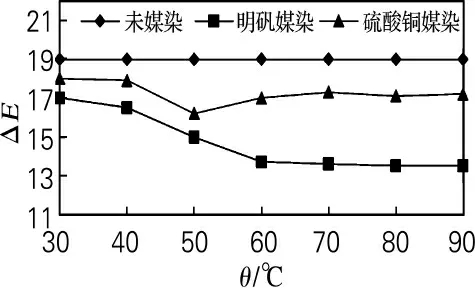

2.3.2 媒染温度对上染率的影响

图2 媒染温度对ΔE 的影响Fig.2 Effect of pre-mordant dyeing temperature onΔE

从图2可以看出,随着媒染温度的提高,织物的色差ΔE 也随之下降,对于明矾,升温70 ℃后,ΔE 不再随温度升高发生变化。这是因为,随着温度的逐步提高,媒染液中铝离子的运动会更加剧烈,由此增加了铝离子与丝纤维上配位基发生碰撞配位的几率。此外,温度升高也增加了纤维素纤维的膨化程度,致使棉纤维的表面积增大更利于与铝离子配位反应的发生。因此,明矾媒染最佳温度为70℃,硫酸铜媒染最佳温度为60℃。

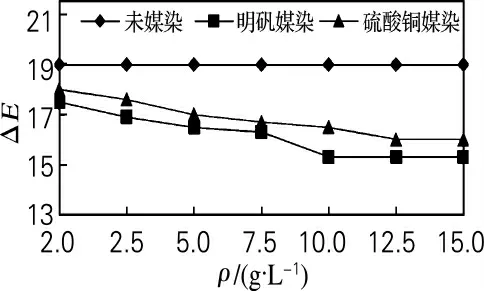

2.3.3 媒染剂质量浓度对上染率的影响

由图3可以看出,经媒染剂媒染后的染色织物比直接染色时获得了较高的ΔE,低浓度时随媒染剂浓度的增大,ΔE 显著减小,在媒染剂质量浓度分别为10和12.5g/L 时,染色织物ΔE 达到最小值,此后随浓度的提高基本保持不变。综上分析,明矾媒染时的最佳质量浓度为10g/L,硫酸铜媒染时的最佳质量浓度为12.5g/L。

图3 媒染剂质量浓度对ΔE 的影响Fig.3 Effect of mordant concentration onΔE

2.4 耐洗牢度检测结果

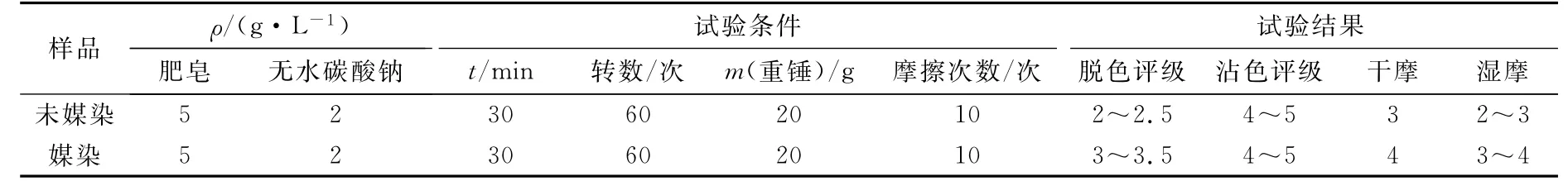

由表4中可以看到,未经过媒染处理的织物,其耐洗牢度和耐干摩、湿摩都较差,但防沾色性较好;而经过预媒染处理过的织物具有明显的固色效果,其耐水洗、耐摩擦牢度均得到提高。

表4 银杏叶染料染样耐水洗、耐摩擦检测结果Tab.4 Washable test results for the samples dyed by ginkgo dyestuff

3 结 论

(1)明矾预媒染最佳工艺:染色温度70℃、媒染时间25min、媒染剂质量浓度10g/L。媒染工艺中影响因子的影响力的大小排序:媒染时间>媒染剂浓度>媒染温度。

(2)硫酸铜预媒染最佳工艺:染色温度60℃、媒染时间25min、媒染剂质量浓度12.5g/L。媒染工艺中影响因子的影响力的大小排序:媒染剂浓度>媒染温度>媒染时间。

(3)经明矾和硫酸铜预媒染的织物,耐水洗牢度和耐摩擦牢度都比未媒染的布样提高1~2级。

[1]郝立勤,郝薇.云南银杏产业的发展前景[J].资源开发与市场,1999,15(4):210-212.

[2]朱红,高尔,王德伟,等.银杏黄酮的药学研究进展[J].食品与药品,2005,7(2):4-7.

[3]隋世军,崔永珠.银杏叶天然染料染色工艺研究[J].大连工业大学学报,2009,28(6):465-468.(SUI Shi-jun,CUI Yong-zhu.Study of nature dyestuff dyeing technology on ginkgo leaf[J].Journal of Dalian Polytechnic University,2009,28(6):465-468.)

[4]张弛,崔永珠,魏春艳.黄土媒染红色系天然染料婴幼儿面料生态染色[J].针织工业,2007(5):44-47.