一种新型CPC控制系统的设计及应用

张 强,宋念龙,王 东,郑 岗

(1.中国重型机械研究院有限公司,陕西 西安 710032;2.西安理工大学自动化与信息工程学院,陕西 西安 710048)

1 前言

对于有一定的塔形缺陷的板带来料、新上带材的中心偏离轧制中心线和轧制过程中带卷跑偏的情况,可通过控制开卷机浮动缸随时调节带材位置,使带材中心线自动对准轧制中心线,从而保证板带能正常轧制。目前板带轧机上用的技术比较成熟的开卷机自动对中控制系统均是以可见光或电子式高频可见光作为检测光信号,硅光电池作为检测传感器,在探测器的检测回路中通过低通滤波器去除外界干扰的光电式CPC控制系统。厂房内的各种光线如灯光、自然光(太阳光及其衍生光)等可见光均可成为其检测的光干扰源,自然光本身就涵盖了所有可见光,这就使其无法完全消除自然光和车间照明等环境光线对CPC控制系统的不利影响。

本文所述的CPC控制系统是由西安理工大学开发,在中国重型机械研究院有限公司为用户提供的轧机设备实际使用中完全达到了设计要求。由于其采用非可见光作为检测光信号,从根本上大量减少了光干扰的存在,再经系统过滤,能更好的消除外界干扰,使系统更趋于精确、稳定、可靠。

2 CPC控制系统的工作原理及组成

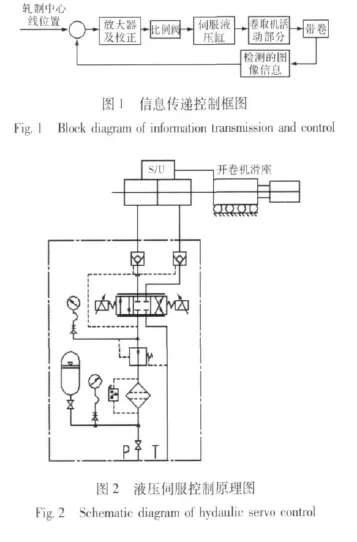

该CPC控制系统由检测系统、控制系统、液压伺服系统三部分组成。检测系统由灯箱与检测头组成,灯箱的光源是普通24VDC供电的红外(非可见光)发光二极管阵列,检测头是通过CCD图像传感器的感光性将检测到的板带两侧边缘的图像信息转变为点位信息,信息传递控制框图如图1所示。控制系统中PLC可随时将检测到的信号与设定值进行比较计算,将得到的控制信号传输给液压伺服系统;同时软件中设置有自适应环节,当灯箱因灰尘、光源衰减等有轻微污染时系统具有相应的自动补偿功能,当污染严重及断光时系统自动报警。液压伺服控制原理如图2所示,液压动力源提供的系统工作压力和额定流量完全可以满足CPC控制油缸的动作需要;CPC阀站上装有比例阀或伺服阀,就近布置在开卷机传动侧的地面上;CPC油缸是装有位移传感器的伺服油缸,固定在开卷机底座上,动作时CPC油缸带动开卷机滑座及其上的带卷沿开卷机底座上的轨道滑动,实现带卷中心的对中。

3 CPC控制系统的安装和标定

某1200 mm六辊轧机中使用的CPC控制系统在实际使用中的安装和标定。

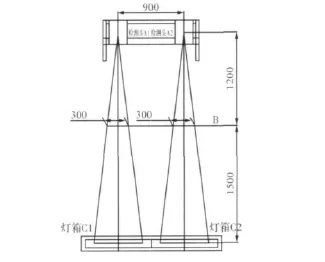

3.1 检测系统、控制系统(图3)

(1)检测系统的安装。①灯箱安装的水平度误差不大于2 mm,两侧灯箱相对于轧制中心线镜像对称的误差不大于2 mm;②检测头A1、A2相对于轧制中心线镜像对称的误差不大于2 mm,检测头的中心线需垂直于灯箱;③检测头上设置有供安装和调整用的激光红点,用来检查检测头是否对准灯箱中心,安装或维修时可参照激光红点调整检测头的安装角度;④检测头上的孔形插头为电源和通信插头,针形插头为激光指示器插头。

图3 检测原理Fig.3 Principle of detection

安装好以后调整光路方法:①粗调检测头箱体的安装螺钉,使A1、A2两检测头的箱体中心间距900 mm,且对称于轧制中心线,其检测头垂直于灯箱;②打开检测头箱体的盒盖,精调检测头的安装螺钉,使两个检测头的激光点分别对准各自相应的灯箱中央;③调节光圈:将光圈调至最大,在PLC工作状态打至手动模式时,在灯箱上放置一块遮挡物,同时观察报警指示灯,若5 s后报警指示灯闪烁,再观察撤掉遮挡物后报警指示灯能否自动消失。观察数秒后报警指示灯若不消失,逐渐调小光圈后重新试验,直到遮挡物去掉后,报警指示灯在观察数秒后消失为止。需要注意的是,镜头的焦距在出厂前均已调好,使用过程中不能随意调整。

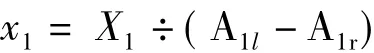

(2)检测系统、控制系统的标定[4]。CPC控制系统在正式运行之前,需对A1、A2两侧的点位信息进行标定并将标定的信息输入控制系统中,系统正常工作后无需再更改。标定方法:①将CPC控制系统的工作模式至手动模式;②依次用遮挡物遮挡操作侧左侧、操作侧右侧、传动侧左侧、传动侧右侧的指定位置,并分别读取此时的点位信息,将其依次输入到控制面板中的操作侧左侧信息A1l、操作侧右侧信息A1r、传动侧左侧信息A2l、传动侧右侧信息A2r栏中;③测量操作侧左侧指定位置与操作侧右侧指定位置的距离,从而得到传动侧的标定物理距离X1,将其与前面控制面板中的输入值A1l、A1r对应;④测量传动侧左侧指定位置与传动侧右侧指定位置的距离,从而得到传动侧标定物理距离 X2。由此得:

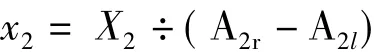

左侧单位点的物理长度

右侧单位点的物理长度

系统运行时可将所测左侧点位A1p、右侧点位A2p传给PLC,可计算出:

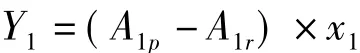

左侧带材边缘与轧制中心线的距离

右侧带材边缘与轧制中心线的距离

带材中心偏离轧制中心线的距离

3.2 液压伺服系统

液压伺服控制系统的调试是在工作介质的选用、管路安装和打压、电气打点、动力站的启动运行停止等完全达标,且液压伺服系统的油液清洁度达到NAS 7级后,①手动操作液压阀,完成CPC伺服油缸反复推动开卷机运动部分沿轨道双向行走,以检查在运动过程中是否有卡阻并能到达两个方向的最大行程,系统的溢流保护功能能否实现,CPC伺服油缸在开卷机有带卷的情况下是否固定可靠;②安装正式使用的比例阀或伺服阀,连接并测试好CPC伺服油缸内位移传感器的电路后,电动控制CPC伺服油缸推动开卷机活动部分反复大行程走动几次;③依次在指定位置测量开卷机活动部分离开轧制中心线的实际尺寸,对比CPC伺服油缸内位移传感器检测到的尺寸设置位移传感器的零位;④与检测系统、控制系统构成闭环CPC控制系统,分别在空载、带载两种情况下进行联机调试。

现场在灯箱附近人为制造与车间光线频率相同但强度较高的干扰源,系统的数显值和动作没有出现异常波动;人为遮挡一定范围内的红外发光二极管,测试CPC系统的自动补偿能力。

4 CPC控制系统的性能指标

以1200 mm六辊轧机为例,其要求CPC控制系统具有三种控制功能,对应于控制功能的三种不同工况。CPC控制系统设置了三种控制模式:①手动模式。为方便调试可手动控制开卷机的位置;②自对中模式。在开卷上带前,伺服油缸内装位移传感器与比例伺服阀形成位置闭环控制,使开卷机的卷筒中心线与轧制中心线相一致;③自动模式。穿带完毕,在轧制过程中比例伺服阀与检测到带材中心线偏离信号形成位置闭环控制。当带材中心线偏移时,比例伺服阀控制伺服油缸带动开卷机运动部分滑动,使带材中心线与机组中心线趋于一致。轧制完毕后,恢复到开卷上带前的自对中模式,使开卷机回到上卷零位,为重新上卷做好准备。要求的主要性能指标:单边检测宽度变化范围0~250 mm,控制精度±1.0 mm,能在开卷轧制过程中快速纠偏,能自动适应不同的来料宽度,具有较好的对车间环境光污染的抗干扰能力。

现场对CPC自动对中系统的实际性能指标进行了考核。

(1)灯箱和检测头距分别距带材1500 mm和1200 mm,如图3所示,检测宽度变化范围为650 mm~1150 mm,系统实际的有效测量范围大于带材允许的跑偏距离。灯箱内使用的红外发光二极管阵列具有光源稳定、使用寿命长、易安装的特点。

(2)光电检测头内装有线阵CCD器件,使系统的光电检测头具有高精度的分辨率,检测装置的综合分辨率可达到±0.1 mm,带材位置控制精度±1 mm,重复精度±0.4 mm。

(3)系统初始的标定、设置相应参数、带材边缘的信号检测及传输处理、开卷机位置的伺服控制过程等均采用数字信号,系统的响应时间达到10 ms,具有检测精度高、响应速度快、系统稳定性好等特点。

(4)快速纠偏的能力。轧机的开卷机卷筒中心距轧机机组中心线间距9830 mm,设计的最大开卷速度为450 m/min,CPC控制系统最大纠偏量±100mm。在开卷速度为300 m/min的开卷轧制过程中,人为使开卷机带着带材偏离到-100 mm或+100 mm的位置,使当带材上的标记点到达机组中心线时,带材的中心线返回并略微超过轧制中心线。

(5)调试过程中轧制不同宽度的带卷,CPC控制系统均能自动完成上卷对中、开卷轧制自动纠偏的功能。

5 结论

本CPC控制系统经过多个项目的实际检验,完全可以达到系统的工作要求。系统以红外线(非可见光)为检测光信号,基本消除了影响检测的光干扰源,比以可见光或高频可见光为光信号的光电式CPC控制系统有诸多优势,是CPC控制系统的又一发展趋势。

[1] 石顺祥.物理光学与应用光学[M].西安:西安电子科技大学出版社,2008:3.

[2] 腾龙视觉设计工作室.家庭数码摄影师完全自学手册[M].北京:化学工业出版社,2006:1-3.

[3] 王春行.液压控制系统[M].北京:机械工业出版社,1999:112-113.

[4] 宋念龙,江丽萍.基于双线阵CCD的带材自动对中控制系统[J].冶金自动化,2007,(5).