矫直机传动齿轮轴车床加工工序质量控制

吴庆君 赵 岽

(1.淮南市石油化工机械设备有限公司技术部,安徽 232033;2.太原重工股份有限公司矫直机研究所,山西 030024)

矫直机的主传动系统由电机通过联轴器→减速机→齿轮分配箱→万向接轴→工作辊装置带动设备转动运行。

电机传动经减速机后由齿轮分配箱等速输出至每一个矫直辊单元,因受辊数与辊距影响,故要求齿轮分配箱结构紧凑、传递扭矩大、运转平稳。齿轮分配箱内部由一系列传动齿轮轴组成,齿形采用渐开线硬齿面齿形,齿形淬火后进行磨齿,其优点是传递力矩大,使用寿命长。由于其齿轮轴数量多、加工工序长,要求精度高,其中车床工序是一个重要的质量控制环节,它对齿面渗碳淬火过程中齿外圆与中心孔跳动值的修正精度会直接影响到后续工序的加工质量。

1 矫直机传动齿轮轴车床加工工序介绍与质量分析

1.1 齿轮轴结构尺寸与技术要求

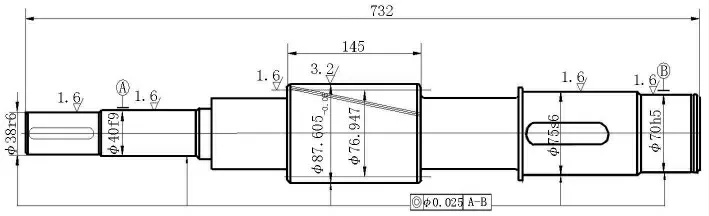

齿轮轴结构尺寸见图1,其技术要求:

(1)调质硬度217~255HBW;

(2)齿部渗碳淬火,有效硬化层深度0.6 mm~1 mm;

(3)齿面硬度58~62HRC;

(4)轴端中心孔按GB145—1985 60°C 型中心孔;

(5)材质:20CrNi2Mo。

1.2 调质处理滚齿后的工序

图1 齿轮轴结构尺寸Figure 1 Gear shaft structure dimension

(1)齿面渗碳。

(2)车:找正齿面跳动≤0.07 mm,平两端面重打中心孔,中心孔定位,车Ra1.6 μm 面直径留余量3 mm。

(3)齿面淬火。

(4)车:修研中心孔,找正齿面跳动≤0.04 mm,中心孔定位,车Ra1.6 μm 面直径留余量0.6 mm。

(5)磨:中心孔定位,磨Ra1.6 μm 外圆。

(6)磨齿:中心孔定位磨齿。

1.3 车床工序质量分析

在第2 道车床工序中因齿面为一断续外圆,找正较为困难,其找正精度将直接影响中心孔相对齿外圆的跳动值与Ra1.6 μm 轴颈3 mm 余量的分布;如找正误差过大,加之淬火后的变形将致使第4 道车床工序对中心孔修研后,Ra1.6 μm 轴颈外圆余量分布不均匀造成磨削困难甚至加工不起来而报废。并且齿面找正精度将直接影响修研后的中心孔相对齿外圆的跳动值,中心孔作为后续磨齿定位基准,所产生的齿面相对轴颈的跳动值也将影响齿轮分配箱装配后运转的平稳。由此可见,车床工序中齿面找正误差是修正中心孔、消除热处理变形、保证装配精度、提高产品质量的重要环节。

由于此类齿轮轴数量多,需多名工人进行加工,工人技术水平的高低,会使产品质量产生异常波动。

就此,以车床齿外圆找正精度为要因,收集数据,分析掌握数据分布情况,估算车床工序的不合格品率,分析质量散差原因,测定工序能力。

2 矫直机传动齿轮轴车床加工工序的质量分布

2.1 数据收集

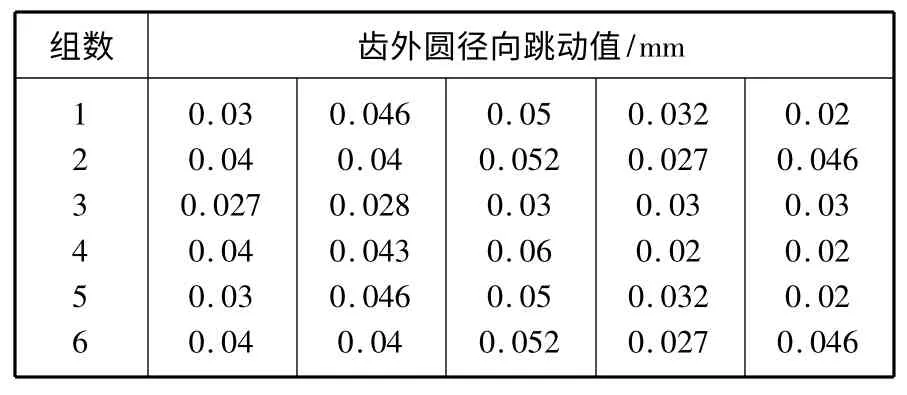

以第2 道车床工序完成后的齿轮轴为检测对象,检查齿外圆跳动值。选取N=30 件齿轮轴,分6 组进行检测,零件以中心孔定位,用千分表为工具测量,进行数据收集,见表1。

表1 收集的数据Table 1 Collected data

极差R=0.08-0.02=0.06 mm

确定第一组下组界:

2.2 编制频数分布表

频数分布表见表2。

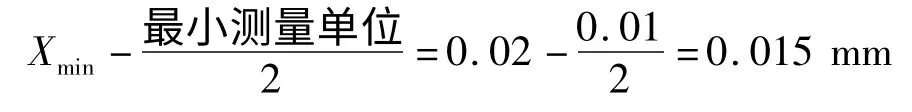

由表2 数据得到的计算结果:

式中,h 为组距;f 为频次;u 为变换数,频数最大组令其变换数为0;X0为变换数为0 组的组中值;X 为平均值;S 为标准偏差。

2.3 绘制分析直方图

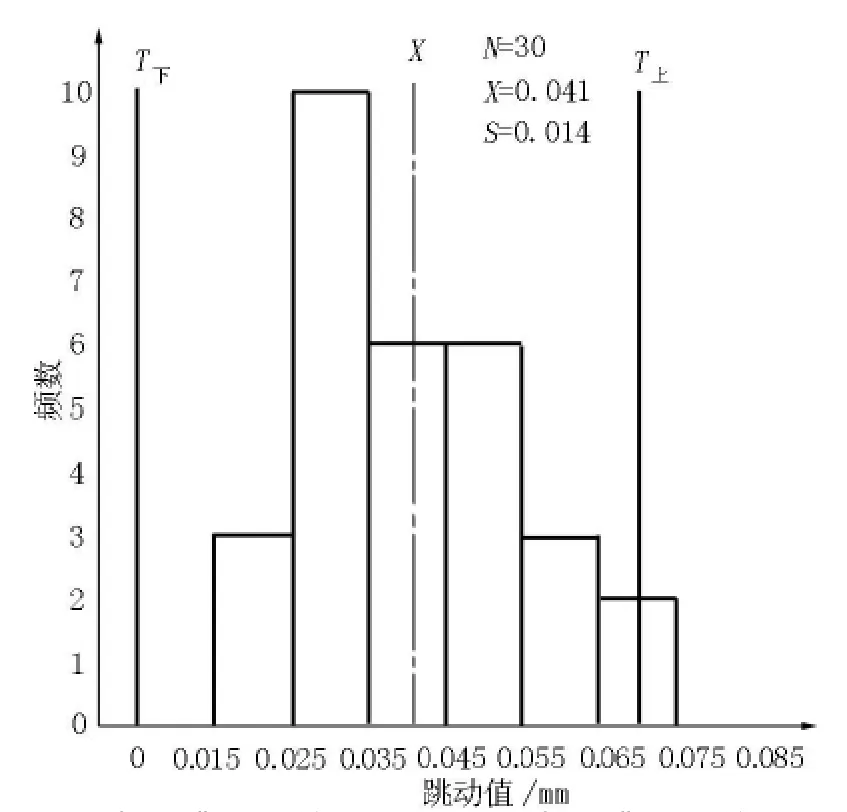

图2 是绘制的分析直方图。

表2 频数分布表Table 2 Frequency distribution

图2 分析直方图Figure 2 Analysis histogram

对照规格标准进行分析比较为偏心型。虽然分布范围落在公差界限T下与T上之内,但分布中心偏离规格中心,故有超差的可能,说明控制有倾向性。

3 矫直机传动齿轮轴车床加工工序的能力指数

工序能力指数,就是产品公差范围与工序能力之比,为定量表示工序能力满足产品设计的质量要求的程度。

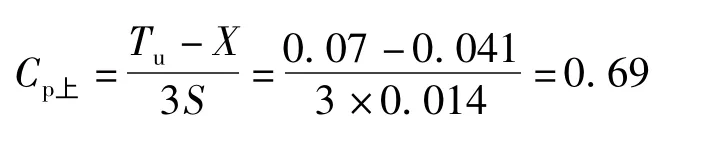

当给定单向公差的上限值时,常采用的公式为:

式中,Cp上为给定单向公差的上限值时的工序能力指数;Tu为公差上限;X 为平均值;S 为标准偏差。

经查工序能力等级评定表,1≥Cp上≥0.67时工序能力等级为三级。判断工序能力不充分,分散程度大的主要原因为生产存在周期性,一段时间不生产造成操作工人技术生疏;车床卡盘与尾座的同心度误差影响;操作工人人员变化。

经查工序能力指数对应的不合格品率表,不合格品率为4.55%,应加强质量检验,并增加检验频次,及时发现找正误差,修正中心孔保证产品质量。

4 质量控制措施

根据以上取得的数据,针对工序能力指数的提高,调整工序结构的分布中心,需加强首件零件的检验,更新千分表,维修机床调整卡盘装卡精度,对操作工人进行技术培训和经验交流,加强现场质量控制。

5 结论

通过测定矫直机传动齿轮轴车床加工工序的质量分布和工序能力,为提高产品质量,维持生产稳定高效的运行,加强生产管理提供了科学的分析和指导依据。