大体积充填体下隔离中段凿岩硐室顶板安全厚度研究

费汉强,黄英华

(1.长沙矿山研究院, 湖南 长沙 410012;2.湖南长斧众和科技有限公司, 湖南 长沙 410012)

大体积充填体下隔离中段凿岩硐室顶板安全厚度研究

费汉强1,2,黄英华1

(1.长沙矿山研究院, 湖南 长沙 410012;2.湖南长斧众和科技有限公司, 湖南 长沙 410012)

充填体下隔离中段矿体大直径深孔采矿的难点主要是凿岩硐室的布置及顶板稳定性问题。对某铜矿山450 m中段矿体,经过方案比较及综合分析,从安全可靠角度出发,确定增设辅助中段布置凿岩硐室方案为最优布置方案,并采用弹性力学小变形薄板理论计算凿岩硐室顶板的最小安全厚度,为矿山隔离中段矿体安全回采提供了依据。

大直径深孔采矿法;凿岩硐室;安全厚度

0 引言

新疆阿舍勒铜矿600 m水平以下为厚大急倾斜矿体,采用大直径深孔侧向崩矿采矿法,采场垂直矿体走向布置,中段高度为50 m,采场宽12 m。由于大直径深孔空场嗣后充填采矿法决定了相邻中段很难平行回采,为保证矿石产出量及安全回采,矿山留设了多个未开采的隔离中段,如700 m中段、600 m中段、450 m中段,隔离中段矿体属应力集中中段,而这些隔离中段上下均为已采中段采场充填体,为保证资源最大程度回收和矿山经济效益,矿山必须要回收隔离中段矿体,由此不可避免的面临在充填体下安全采矿的难题,而充填体下大直径深孔采矿的难点是凿岩硐室的布置。本文针对450 m中段矿体,采用弹性力学小变形薄板理论计算凿岩硐室顶板的最小安全厚度,为确保隔离中段矿体的顺利回采提供了依据。

1 凿岩硐室布置

1.1 凿岩硐室布置原则

根据矿山开采现状和开采技术条件,以及400~500 m上下中段都为充填体的回采环境,见图1,为保证450 m中段安全、高效回采,凿岩硐室布置须考虑以下4方面:

图1 400~500 m中段开采及充填状况

(1)利用采场周边现有工程及开采工艺系统;

(2)阿舍勒铜矿现有采矿工艺和爆破方式;

(3)矿围岩稳固性及可暴露面积的大小;

(4)凿岩硐室形成的周边环境(如采场上部未出尽的残矿、充填体)。

1.2 凿岩硐室布置方案

综合考虑以上因素,提出如下4种凿岩硐室布置方案:

方案Ⅰ,500 m水平充填体内布置凿岩硐室;

方案Ⅱ,450 m中段采场顶柱以下布置凿岩硐室;

方案Ⅲ,500 m中段采场底部结构内布置凿岩硐室;

方案Ⅳ,增设辅助中段布置凿岩硐室。

通过对4种凿岩硐室布置方案详细技术分析与对比,从安全可靠角度出发,确定增设辅助中段布置凿岩硐室方案为最优布置方案。

1.3 增设辅助中段布置凿岩硐室方案

为便于凿岩硐室使用期间顶板维护,增设一个辅助中段,将原来设计的50 m中段矿体划分为上下两个部分进行回采,辅助中段下盘沿脉运输巷采用石门联通斜坡道和副井,回风天井布置在北下盘沿脉巷道端部,并与上中段沿脉巷道贯通,辅助中段布置大直径深孔凿岩硐室,如图2所示。

图2 采场内增设辅助中段布置凿岩硐室

下部凿岩硐室布置形式和结构参数是影响其稳定性的关键因素,本方案采用矿山使用过的在硐室两边留梳形矿柱的硐室布置形式(见图2),此类型硐室有利于硐室的自身稳定。硐室宽12.0 m,高3.8 m,长为矿体厚度。在硐室的两边留梳形矿柱,每6.4 m 留一条,矿柱大小为(1.6~1.8)m×(5~5.3)m。

上部矿体采用上向扇形中深孔回采,其凿岩巷道在下部矿体充填至原硐室底板水平后人工浇筑在原大孔凿岩硐室内,规格为3 m×3 m,再将其周围空隙充填满。

2 硐室顶板最小厚度计算

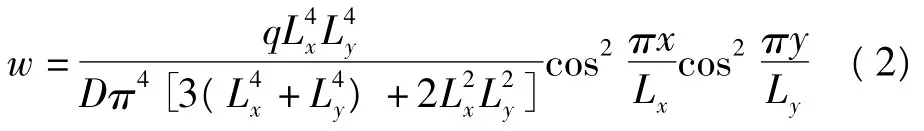

井下采场顶板悬空岩层处于边界约束的三维受力状态,可通过板状结构的强度计算进行分析,如图3。设顶板宽Lx,长Ly,厚度h。板上面作用载荷集度为q。

图3 板坐标与载荷分布

在顶板断裂前,可视板四周为固定支撑。根据弹性力学小变形薄板理论,采用Ritz法求解。假设顶板岩层中的挠曲函数为:

推导出顶板岩层的挠曲函数:

根据弹性力学理论,推导出顶板岩层内应力与挠度的关系为:

将(2)式代入(3)式,可得顶板岩层内应力表达式:

由(4)式可求得顶板岩层中任意点的应力值。通过计算,求得顶板中的最大主应力为:

根据H.Tresca屈服准则,当顶板危险点产生剪切屈服时,该点的主应力满足下式:

将(5)式代入(6)式,得:

式中,τmax——顶板岩层最大剪应力,MPa;

H——顶板覆岩厚度,m;

h——顶板厚度,m;

γ——顶板岩层容重,kg/m3

υ——顶板岩层的泊松比;

Lx、Ly——顶板宽和长,其中 Lx=min(Lx,Ly)。

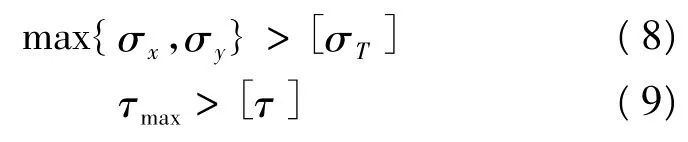

将q=γH代入(7)式,可得顶板承受的剪切力。将所得值与顶板岩体的抗拉强度和抗剪强度进行比较,如果其中任何一项达到或超过岩体强度值,顶板则发生破断。因此,采场顶板断裂判据为:

式中,[σ]、[τ]分别为顶板岩层的抗拉强度和抗剪强度,MPa。

四周固支板的破断过程是从板长边中心区开始形成裂缝,然后在短边中央形成裂缝,待四周裂缝贯通后,形成了“X”型破坏、坍塌(见图4)。

图4 顶板断裂破坏过程示意

采用弹性力学小变形薄板理论分析450 m中段下部采场凿岩硐室顶板最小安全厚度。根据大直径深孔采矿法特点及目前矿山开采的实际情况,采场宽度Ly=12.0 m,采场长度Lx=50 m,顶柱厚度h=3.0 m,矿岩单轴抗拉强度 σt=1.31 MPa,抗剪强度τ=12.92 MPa,泊松比 υ=0.22,覆岩垂直应力 q=γH=3.0 MPa。

由(5)、(7)式计算得出顶柱矿体的最小安全厚度为 h1=11.4 m,h2=2.2 m。由此可见,满足抗拉强度要求的采场顶柱安全厚度为11.4 m,满足抗剪强度要求的安全厚度为2.2 m,取两者大值,即h≥11.4 m时,凿岩硐室顶板能保证下部采场的安全回采。

3 结论

新疆阿舍勒铜矿隔离中段属应力集中中段,且隔离中段上下均为已采中段采场充填体,充填体下采用大直径深孔法回采的难点是凿岩硐室的稳定性。综合各种凿岩硐室布置的优缺点,从安全可靠角度出发,确定增设辅助中段布置凿岩硐室方案为最优方案。根据弹性力学小变形薄板理论,计算得出凿岩硐室顶板距上部充填体之间距离h≥11.4 m时,才能确保450 m中段下部矿体大直径深孔的回采安全。

[1] 陈继伦.大直径深孔采矿在阿舍勒铜矿的成功应用[J].采矿技术,2010,(3).

[2] 肖保峰,姚 香.阿舍勒铜矿深孔阶段空场嗣后充填采矿法试验与应用[J].采矿技术,2006,(3).

[3] 张荣林.北矿区采空区稳定性及对下部矿体安全开采影响[J].金属矿山,2003,(5).

[4] 长沙矿山研究院,新疆阿舍勒铜业股份有限公司.采场结构参数优化及支护技术研究报告[R].长沙:长沙矿山研究院,2010.

2011-07-08)

费汉强(1980-),男,湖南武冈人,助理工程师,从事与矿山安全、爆破安全有关的技术研究工作,Email:fhq@cimr.com.cn。