液压系统故障的预防方法

——清洗法

叶 臻,王晋抚

(1.扬州捷迈锻压机械有限公司,江苏扬州225127;2.扬州工业职业技术学院,江苏扬州225000)

液压系统故障的预防方法

——清洗法

叶 臻1,王晋抚2

(1.扬州捷迈锻压机械有限公司,江苏扬州225127;2.扬州工业职业技术学院,江苏扬州225000)

清洗法是预防液压系统出现故障的一种最常见的基本方法,在实际应用中其重要性往往被人们忽视,没有认真对待和处理,导致系统出现各种故障。本文将对液压系统油液的清洁度标准和零部件装配时的清洗要求作一介绍。

流体传动与控制;清洗法;液压系统;锻压机械

1 前言

在现代锻压机械的液压系统中,广泛应用了电液比例控制阀、电液伺服控制阀及其比例泵等高精密液压元件,因而对液压系统自身的控制要求和配合精度要求愈来愈高,所以在安装液压系统时,一定要清除系统中的残留物,并杜绝和防范有害杂质的侵入。若系统中存有杂物,将会引起液压元件的磨损或卡死等不良现象,甚至会造成重大事故。因此,为了使液压系统达到满意的工作性能和使用寿命,避免频繁出现故障,必须确保系统的油液干净,符合清洁度要求。而保证液压系统清洁度的重要措施是系统安装调试前对所有的液压元件、油箱以及管路等内部进行严格的清洗,目的是洗掉液压系统内的焊渣、金属粉末、锈片、密封材料碎片、油漆、涂料等,而且液压系统必须经过两次清洗或多次清洗,直至达到规定的清洁度标准,方可进入调试阶段。

2 液压系统的清洁度要求和清洗方法

2.1 液压系统的清洁度标准要求

众所周知,系统的可靠性与油液的清洁度息息相关。资料统计表明,液压系统的故障有70%~80%是由油液污染造成的,其原因很多,有外部环境引起的,也有内在人为因素引起的。液压元件无论怎样清洁都会因装配、加油、换油等造成污染物从外部进入,但更多的是液压元件在制造过程中剩下来而未清除干净的污物。因此,液压设备或机器在离开工厂前应尽可能地把污物清除干净,否则,会由此引起早期故障。

表1、表2所示,分别是用国际标准化组织(ISO)清洁度代号列出的各种液压系统和元件清洁度的要求。

表1 液压系统的清洁度标准系统

表2 液压元件清洁度标准

2.2 液压系统的清洗方法

(1)常温手洗法

采用煤油、柴油或浓度为2%~5%的金属清洗液在常温下浸泡,然后用双手对零件进行逐一清洗,适当升高清洗液温度有利于提高清洗效果。此种方法适用于修理后的小批零件。

(2)加压机械喷洗法

采用2%~5%的金属清洗液,在适当温度下,加压0.5MPa~1MPa,从喷嘴中喷出,喷射到零件表面进行清洗,效果较好。此种方法适用于中批零件的清洗。

(3)加添加剂浸洗法

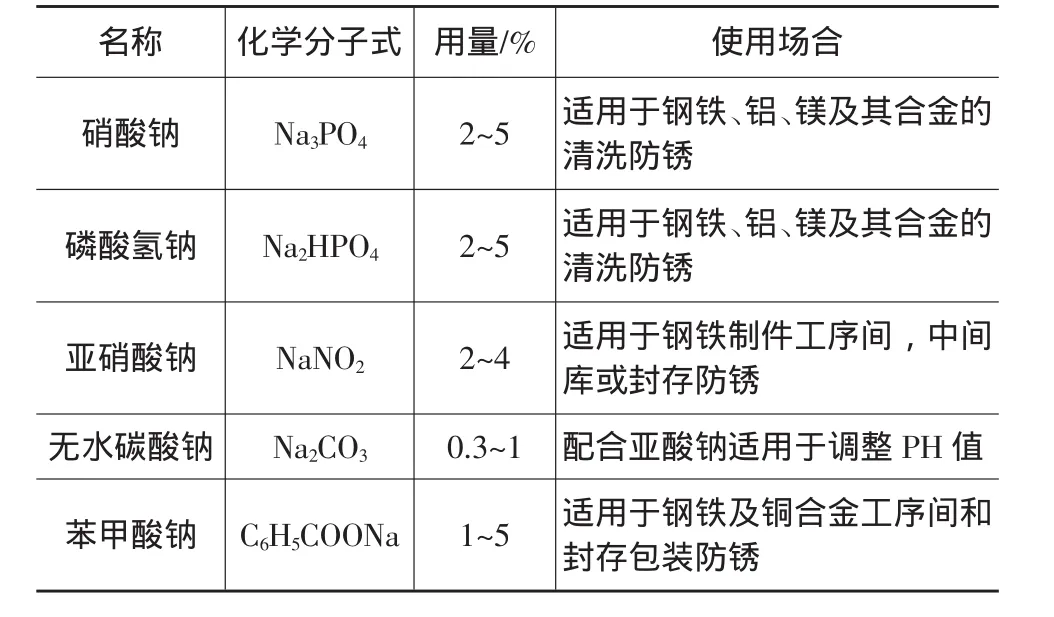

采用2%~5%的金属清洗液,浸洗5min~15min,为提高清洗效率,可在清洗液中加入表3所示的常用添加剂,以提高防锈去污和清洗能力。

(4)蒸汽清洗法

采用有机溶剂(如三氯乙烯、三氯乙烷等)在高温高压下,有效地清除油污层,此种方法是一种生产率高而三废少的清洗法。

(5)超声波清洗法

超声波的频率比声波高,它可以传播比声波大得多的能量,借助于空化作用的巨大压力变化,可将附着在物体上的油脂和污尘清洗干净。

表3 清洗液常用添加剂

3 液压系统的两次清洗步骤

3.1 第一次清洗

液压系统的第一次清洗是在预安装(试装配管)后,将管路全部拆下解体后进行的。

第一次清洗应保证油箱及各类液压元件中大量的、易见的,可能清洗掉的金属毛刺及粉末、砂粒、灰尘、油漆涂料、氧化皮、油渍、棉纱、胶粒等污物全部认真仔细地清洗干净。否则,不允许进行液压系统的第一次安装。

第一次清洗时间随液压系统的大小、所需的过滤精度和液压系统污染程度的不同而定。一般情况下为24h~48h。当达到预定的清洗时间后,可根据过滤网中所过滤的杂质种类和数量,再确定清洗工作是否结束。

第一次清洗主要是酸洗油箱和管路,其步骤如下:脱脂清洗,去掉油管上的毛刺,用氢氧化钠、硫酸钠等脱脂(去油)后,再用温水清洗;酸洗,在20%~30%的稀盐酸或10%~20%的稀硫酸溶液中浸渍和清洗 30min~40min(其溶液温度为 40℃~60℃)后,再用温水清洗,清洗管子需经振动或敲打,以便促使氧化皮脱落;中和,在10%的苛性钠(苏打)溶液中浸渍和清洗15min(溶液温度30℃~40℃),再用蒸汽和温水清洗;防锈处理,在清洁干燥的空气中干燥后,涂上防锈油。当确认清洗合格后,即可进行第一次安装。

3.2 第二次清洗

液压系统的第二次清洗是在第一次安装连接完成并清洗回路后进行的系统内部循环清洗。第二次清洗的目的是把第一次安装后残存的污物,如密封圈碎块、不同品质的清洗油和防锈油,以及铸件内部冲洗掉下的砂粒、金属磨合下来的粉末等清洗干净,然后再进行第二次安装组成正式系统,以保证顺利进行调整试车和投入正常运转。

第二次清洗的步骤和方法如下:

(1)清洗准备

清洗油液的准备,清洗油液需选择被清洗的机械设备的液压系统工作用油或试车用油,不允许使用煤油、汽油、酒精或蒸汽等作清洗介质,以免腐蚀液压元件、管道和油箱,清洗油的用量通常为油箱内油量的60%~70%;滤油器的准备,清洗管道上应接上临时的回油滤油器,通常选用滤网精度为80目~150目的滤油器,供清洗初期和后期使用,以滤出系统中的杂质及脏物,保持油液干净;清洗油箱,液压系统清洗前,首先应对油箱进行清洗,清洗后用绸布(不能用纤维类)或乙烯树脂海绵等将油箱内表面擦干净,才能加入清洗用油,不允许用棉布或纤维擦油箱,有些企业采用面粉团清理油箱是一种很好的清洗方法;加热装置的准备,清洗油一般对非耐油橡胶有溶蚀能力,若加热到50℃~80℃,则管道内的橡胶泥渣等杂物容易清除,因此,在清洗时需对油液分别进行大约12h的加热和冷却,故应准备加热装置。

(2)第二次清洗

清洗前应将安全溢流阀在其入口处临时切断,将液压缸进出油口隔开,在主油路上连接临时通路,组成独立的清洗回路。对于较复杂的液压系统,可以适当考虑分区对各部分进行清洗。

清洗时,一边使泵运转,一边将油加热,使油液在清洗回路中自动循环清洗,为提高清洗效果,回路中换向阀可作一次换向。泵可作转转停停的间歇运动。若备有两台泵时,可交换运转使用。为了提高清洗效果,促使脏物脱落,在清洗过程中可用锤子对焊接部位和管道反复地、轻轻地敲打。锤击时间为清洗时间的10%~15%。在清洗初期,使用80目的过滤网,到预定清洗时间的60%时,可换用150目的过滤网。清洗时间根据液压系统的复杂程度、所需的过滤精度和液压系统污染程度的不同而有所不同。当达到预定的清洗时间后,可根据过滤网中能过滤的杂质种类和数量,确定是否达到清洗目的而结束第二次清洗工作。

第二次清洗结束后,泵应在油液温度降低后停止运转,以避免外界气温变化引起锈蚀。油箱内的清洗油应全部清除干净,不得有残留。同时,按上述清洗油箱的要求,将油箱再次清洗一次。最后进行全面检查,符合要求后,再将油缸、阀等液压元件连接起来,为液压系统第二次安装组成正式系统后的调整试车做好准备。

最后,按设计要求组装成正式的液压系统。在正式调整试车前,加入实际运转时所用的工作油液,用空运转继续开车(每隔3min~5min),这样进行2~3次后,可以空载连续开车10min~120min,使整个液压系统进行油液循环。经再次检查,回油管处的过滤网应没有杂质,方可转入试车程序。对要求高的系统,根据检测油样的清洁度等级来确定冲洗时间。

4 结束语

对液压系统进行彻底清洗是一项很重要的工作,也是衡量从业人员是否具有责任心的重要方式。多年以来,我们发现液压系统的故障几乎大多是由油液的不干净所致。所以控制好污染源、做好前期的清洗工作是减少系统故障率和确保设备正常运行的基本要求,应当引起维修人员足够的重视,从源头就把清洗工作做好。

[1]陈 峰.液压传动在锻压机械中的应用探讨.锻压装备与制造技术,2010,45(5):33-36.

[2]彭二宝,王宏颖.机床液压系统常见故障分析与排除.锻压装备与制造技术,2008,43(3):31-34.

[3]张 远,厉 慧,姚立敏,等.压力机漏油的产生及预防措施分析.锻压装备与制造技术,2009,44(3):50-53.

[4]韩兴志,刘 强,张 志.液压机液压系统故障分析与排除.锻压技术,2001,(6).

[5]苏欣平,王太勇,万淑敏.液压系统故障的快速诊断与排除.机床与液压,2003,(2).

[6]周汝胜,焦宗夏,王少萍.液压系统故障诊断技术的现状研究与发展趋势.机械工程学报,2006,42(9).

[7]刘延俊.液压回路与系统.北京:化学工业出版社,2009.

[8]王懋瑶.液压系统故障判断与排除方法.天津:天津科学技术出版社,1985-08.

A preventive method of fault for hydraulic system-cleaning methods

YE Zhen1,WANG Jinfu2

(1.Yangzhou JFMMRI Metalforming Machinery Co.,Ltd.,Yangzhou 225127,Jiangsu China;2.Yangzhou Industrial Vocational Technology College,Yangzhou 225000,Jiangsu China)

The cleanliness standard demands for hydraulic oil and cleaning method for parts in assembly process of the hydraulic system have been introduced in the text.

Cleaning method;Hydraulic system;Metalforming machinery

TP271+.31

B

1672-0121(2011)04-0049-03

2011-04-02

叶 臻(1981-),男,工程师,从事锻压机械装备及液压系统的研究