电动螺旋压力机自动锻造生产线的研究与应用

李瑞霞,熊晓红,冯 仪

(华中科技大学武汉新威奇科技有限公司,湖北武汉430074)

电动螺旋压力机自动锻造生产线的研究与应用

李瑞霞,熊晓红,冯 仪

(华中科技大学武汉新威奇科技有限公司,湖北武汉430074)

电动螺旋压力机具有能量可控,锻件精度高等优点,广泛应用于各种材料的精密锻造。本文在分析电动螺旋压力机结构和特点的基础上,提出了基于电动螺旋压力机的四种自动锻造生产线组成方案。分析了已投入实际生产的自动气门生产线和自动齿轮锻造生产线的应用情况。均取得良好应用效果。

机械制造自动化;模锻;电动螺旋压力机;机器人

1 引言[1][2]

我国锻造行业厂家众多,但与国外相比较,大多数设备落后,效率低下。目前,国内模锻生产中,仍有相当数量企业在使用相对落后的、国外已经淘汰的摩擦压力机。在摩擦压力机的使用中,由于能量不能精确控制,也没有配置打击力显示,加之很多用户和设备制造商对螺旋压力机的力能曲线没有足够的认识,所以在很多情况下摩擦压力机都处于超载运行状态,常常造成机身、螺杆等机械部分损坏。

随着产品结构的变化和质量的不断提高,还要面临环保和劳动成本上升的巨大压力,要想提高企业竞争力,必须使用先进的设备和工艺,这为国产设备的发展提供了新的契机。当前精密模锻生产中的新型设备——电动螺旋压力机在性能及可靠性方面取得了很大进步,具有运行噪声小、打击效率高、能准确控制其打击能量等特点,因而在摩托车、汽车、高铁和航空航天等制造行业得到了广泛应用。

锻造车间的劳动环境恶劣、劳动强度高,追求并实现自动化生产是每一个锻造企业的迫切需要。全自动电动螺旋压力机锻造生产线的开发与应用在产品一致性、节约劳动成本和提升精密模锻企业现代化生产水平方面为锻造企业提供了跨越式发展的机会。

2 电动螺旋压力机的原理和特点[3]

电动螺旋压力机目前主要有两种传动形式:

①电机转子与螺杆连为一体的电机直接传动形式,如德国万家顿公司45000kN以下产品、日本木夏本机工公司150DS型产品和华中科技大学20世纪80年代初研制成功的JD58-100型电动螺旋压力机。这一方案的特点是传动环节少,但需设计低速、大扭矩专用电机,螺杆导套磨损后会影响电机的气隙,电机出现故障维修困难。

②电机经齿轮或皮带带动飞轮螺杆的电机机械传动形式。万家顿公司PZS系列45000kN~320000kN产品、拉斯科公司产品和木夏本机工公司500ZES型产品采用这一方案,其中木夏本机工采用皮带传动方式,而万家顿和拉斯科采用更加高效的齿轮传动方式。这一方案的特点是专用电机转速较高,转矩较小,可以设计少数几种专用电机系列供不同吨位压力机使用,电机出现故障时,更换方便,维护简单;同时,螺杆导套磨损后不会影响电机性能。

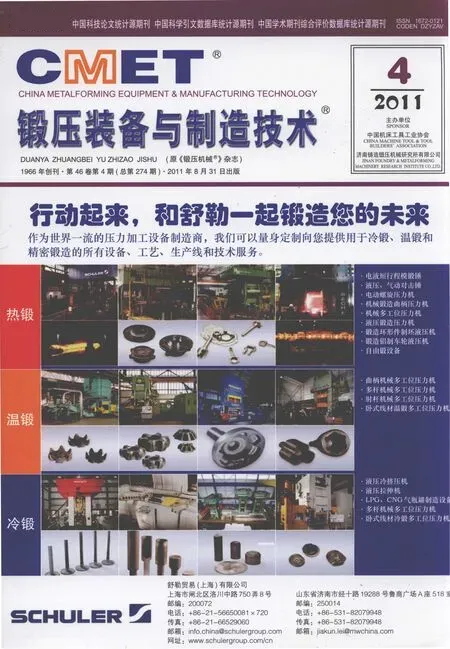

华中科技大学武汉新威奇科技有限公司在深入研究各种传动形式的具体特点后,最终决定在J58K系列数控电动螺旋压力机上采用双电机驱动的齿轮传动方式,将基于矢量控制技术的永磁交流伺服电机驱动系统和基于直接转矩控制技术的交流异步电机驱动系统均成功应用于电动螺旋压力机上。其结构原理见图1所示。

相同规格的两台电动机相隔180°对称地固定在机身顶部,使飞轮受力均衡,以避免螺杆导套(铜套)产生偏磨。小齿轮强度高且重量轻,惯量不到同样尺寸钢齿轮的1/5,这样可以保证电机轴在频繁的正反转冲击中受损最小,寿命最长;另外,小齿轮与驱动电机轴采用摩擦联接,通过摩擦打滑安全保险装置可保证打击力超载时小齿轮可以打滑,进一步有效的保护电机。

电动螺旋压力机的突出优点是自动化程度高,用户只要在人机界面上设置好打击行程和打击能量,其他计算和控制由压力机控制系统自动完成。

电动螺旋压力机与传统摩擦压力机比较有以下优点:由于打击能量能精确控制,产品的一致性好,偏差小;模具寿命提高,热锻模寿命一般在4000~6000件(国外模具寿命在10000~15000件,采用电动螺旋压力机是主要原因之一);电耗降低,据现场统计,电动螺旋压力机比摩擦压力机省电30%以上。

3 全自动锻造线的组成形式

一般锻造自动生产线工艺流程:精密下料—棒料自动分拣排序—中频加热—自动上料—压力机(冲床)预锻—自动上料—压力机终锻—自动下料—冲床切边、冲孔,整形。自动生产线的工作过程全部受生产线总控系统控制。圆棒毛坯倒入自动分拣排序机构后排队送入中频炉,加热出来后通过下料滑道送至取料点,一号机器人取料后送至压力机(冲床)预锻点,完成预锻后,由机器人取料并送至压力机终锻点(机器人第一时间回到中频炉取料点取料并送至预锻点,如此周而复始,循环运行),完成终锻后,由二号机器人从终锻点下料并送至冲床切边点(切边、冲孔、整形),完成切边后仍由二号机器人下料并送至产品料斗(二号机器人在第一时间回到终锻点下料,如此周而复始,循环运行)。机器人下料后控制喷墨机构自动完成润滑及冷却模具等操作。

根据锻造工艺和机器人配置情况可分为以下几种模式:

(1)一台机器人方案

用于以下两种锻造情况:一种是单压力机工作,加热后的棒料从中频炉的滑道下落到取料点,机器人取料送到压力机,压力机锻打成形后,机器人取出锻件送至产品料斗,完成一次工作节拍。另一种是双压力机工作方式,即一台用于预锻,另一台用于终锻,如图2所示。靠一台机器人完成在两台压力机中的上下料及转运工作。在此工作模式下,机器人要完成的动作较多,导致整条自动线工作节拍较低,一般为2~4min-1。

(2)两台机器人方案

最为典型的一种配置方式。一般的模锻工艺是棒料加热后,先在冲床(或锤)上开坯,再在压力机上锻打成形,最后在冲床上切飞边或冲孔。其设备布置如图3所示。一号机器人负责从中频炉取热料,送到冲床开坯后,再送到压力机上锻打,成形完成后由二号机器人取出,送至另一台冲床切飞边,再由二号机器人取出,放到产品料斗,完成一次工作流程。整条自动线工作节拍一般为6~7min-1。

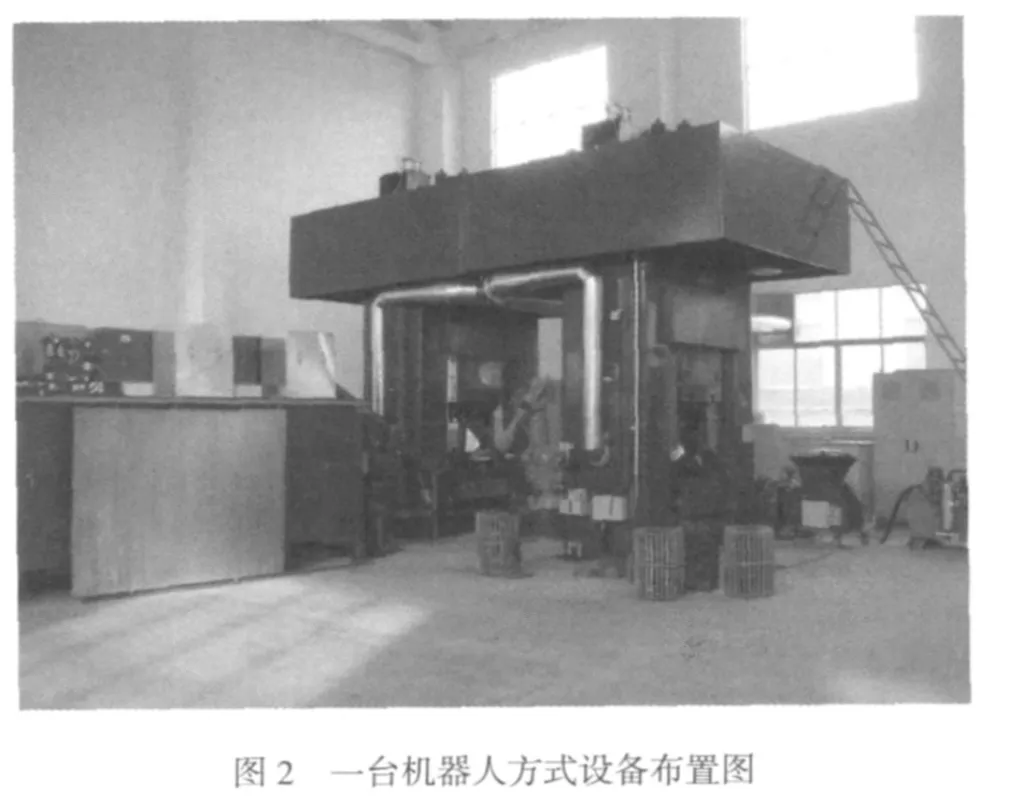

(3)三台机器人方案[5]

为了提高生产效率,在双压力机工作情况下,配置三台机器人,如图4所示。每台机器人只进行取料和送料两个动作,节省压力机等待时间。整条自动线工作节拍可到10 min-1左右。

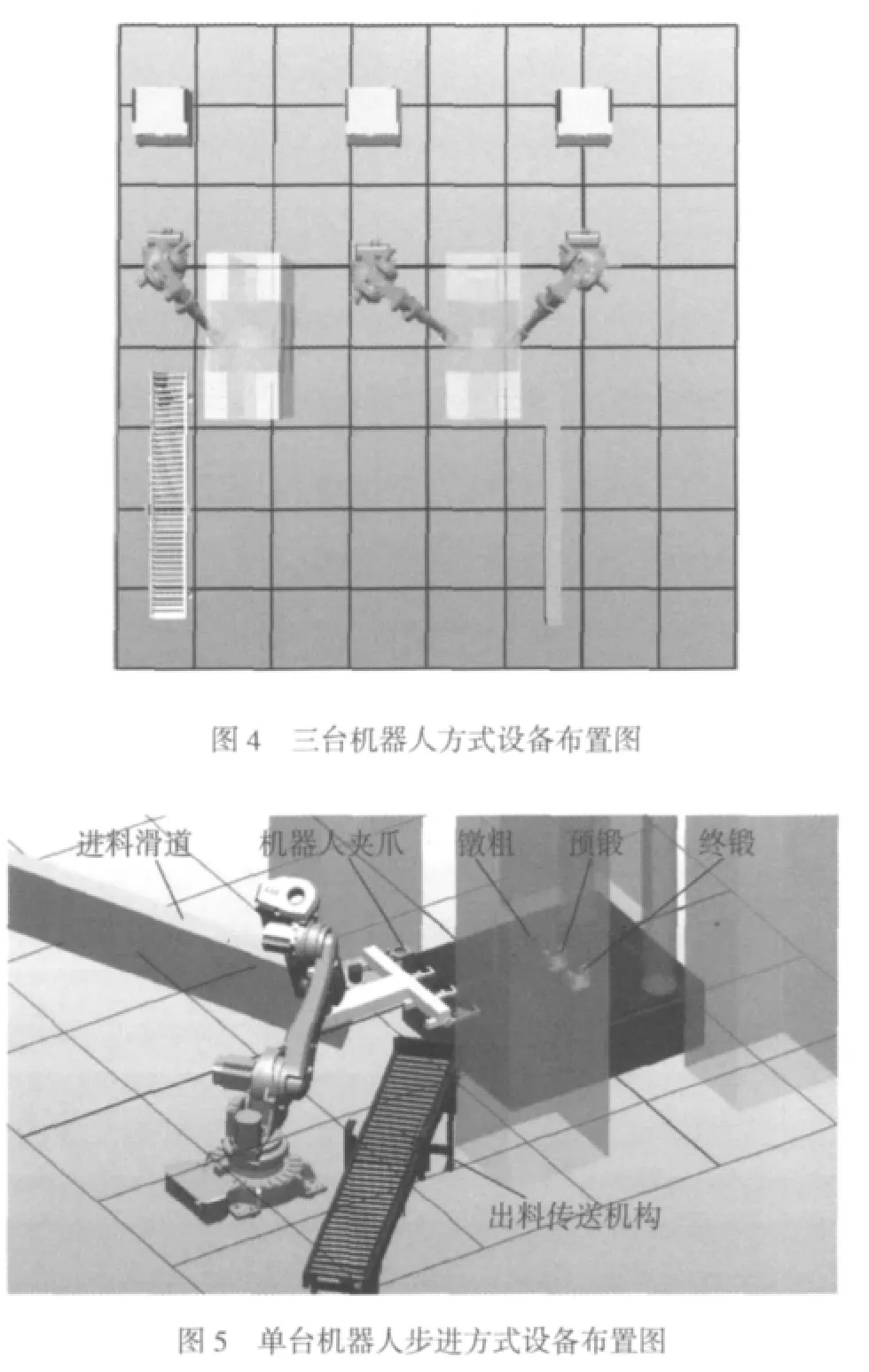

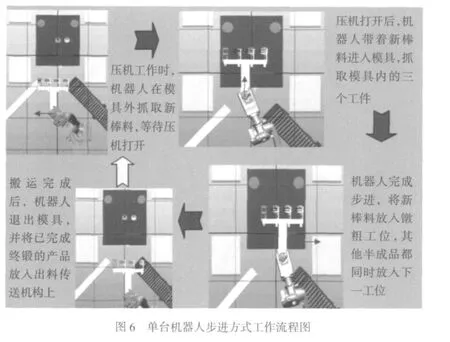

(4)机器人步进方案[5]

在多模膛锻造的情况下,用户希望在一台压力机上同时完成开坯、预段和终锻三个工序,既节省设备投资,又可保证工作效率。在此种工作模式下,采用机器人步进方式。最关键的是在机器人手腕上安装四套夹钳,其配置如图5所示。机器人配备一套通用夹爪,带4个夹钳,能同时抓取4个零件,用于三工位级进生产。机器人在模具内运动的时间约为2~3s。其工作过程模拟如图6所示。

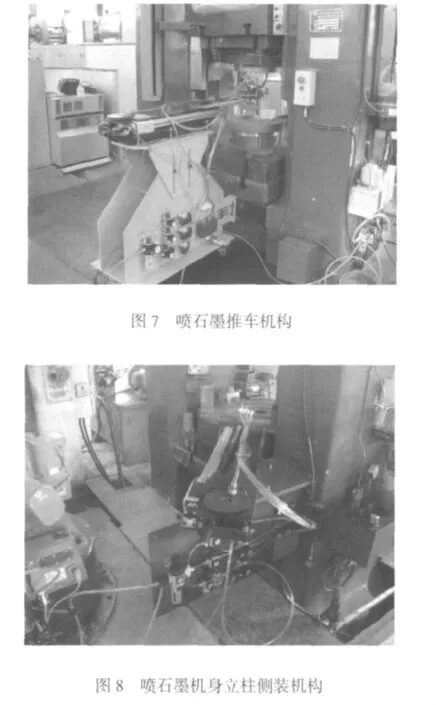

(5)自动喷墨装置

电动螺旋压力机周边典型的自动化外部设备包括有自动上、下料装置和自动喷石墨装置等。出于保护模具和锻造成形后便于脱模的目的,喷石墨也是模锻件生产中的必要环节,如果能使用自动喷石墨装置,必将大大减轻工人的劳动强度,且保证该操作的一致性和均匀性。图7(推车机构)和图8(侧装机构)所示即为J58K系列数控电动螺旋压力机上所使用的自动喷石墨装置。该自动喷石墨装置采用气动原理实现,由混合石墨、水和气的压力容器,气动马达,直线气缸和平面喷头等主要元件组成。每次压力机滑块锻打工件完毕回程超过一定高度时,喷头自动进入上下模腔之间,喷射石墨水达到设定的时间后自动退回。可由电气控制系统对喷涂时间进行调节,使喷涂更加均匀。

4 应用

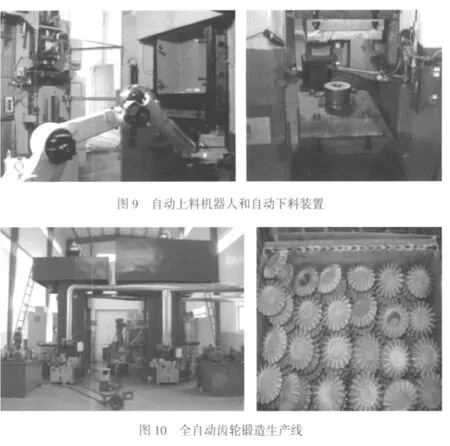

(1)全自动气门生产线[4]

该气门自动化锻造线以J58K-160型数控电动螺旋压力机为核心设备,辅以4台数控电镦机组成。该自动化机组使用机器人实现取料和上料操作,采用自制下料装置实现下料操作,如图9所示。该生产线实现了从上料、电镦、测温控温、终锻至下料的全自动化,原来需要3~4名操作工负责的锻造生产线现在只需要1名操作工负责监控和质检即可,在减少劳动力和减轻劳动强度的同时,带来的是产品质量以及产品一致性的提高。据用户统计,该生产线气门锻件尺寸精度和几何形状的一致性大大提高,锻件合格率将近100%,特别是气门总长的偏差由原来的0~4.0mm减小到了±0.25mm,减少了3~4道粗加工和半精加工工序。

(2)全自动齿轮锻造生产线

国内第一条采用电动螺旋压力机的全自动齿轮锻造生产线在2009年底投入生产。该生产线由中频加热炉、10000kN电动螺旋压力机、6300kN电动螺旋压力机、自动喷墨装置、上下料机器人和其他辅助设备组成。实现从原料加热、上料、粗锻、喷墨、锻件移动、精锻、下料等过程的无人化操作,如图10所示。其中的电动螺旋压力机选用华中科技大学武汉新威奇科技有限公司的产品,上下料采用ABB公司6自由度工业机器人。随着该全自动锻造生产线的成功生产,将对提高产品质量,改善我国模锻生产环境具有重要现实意义。

5 结论

虽然电动螺旋压力机自动生产线比摩擦压力机一次性设备投资要大,但综合考虑人工成本、能耗、维护和产品质量等因素,从长期发展和国外发展趋势来看,为提高企业竞争力,电动螺旋压力机及其自动线将得到广泛的应用和推广。

[1]孙友松,李明亮,魏 航,等.螺旋压力机发展综述[J].锻压装备与制造技术,2005,40(2):18-21.

[2]朱元胜,栾新民.常用模锻设备的结构性能特点及应用发展趋势[J].锻压装备与制造技术,2007,42(5):22-26.

[3]熊晓红,李军超,冯 仪,黄树槐.CNC电动螺旋压力机[J].锻压技术,2007,(5):110-114.

[4]冯 仪,黄树槐.全自动CNC电镦机控制系统的研究[J].锻压技术,2008,(5):138-143.

[5]PAS/CN ABB Engineering(Shanghai)Ltd.锻造自动化生产线技术,2011-1.

Research and development on automated forging line based on electric screw press

LI Ruixia,XIONG Xiaohong,FENG Yi

(Huazhong University of Science and Technology,Wuhan New Wish Technology Co.,Ltd.,Wuhan 430074,Hubei China)

The four types of automated forging line based on electric screw press have been introduced in the text by analysis of the structure and characteristics of the electric screw press.The application situation of automated forging line for valve and gear has been analyzed,which gains a good effect.

Die forging;Electric screw press;Robot

TG315.9

B

1672-0121(2011)04-0016-04

2011-04-02

李瑞霞(1964-),女,副教授,从事材料加工控制技术的教学与研究