T30数控转塔冲床的优化设计

阮康平,潘志华,严 伟

(1.江苏扬力数控机床有限公司,江苏 扬州 225127;2.南京航空航天大学 机械工程学院,江苏 南京 210016)

T30数控转塔冲床的优化设计

阮康平1,潘志华1,严 伟2

(1.江苏扬力数控机床有限公司,江苏 扬州 225127;2.南京航空航天大学 机械工程学院,江苏 南京 210016)

采用有限元方法对T30数控转塔冲床机身的强度、刚度和自身模态做了计算分析,在此基础上,对机身进行了优化设计。优化机身比原机身节约材料20%左右,在有效降低生产成本的同时,也为冲床的合理设计提供了借鉴。

机械制造;机身;优化;数控转塔冲床;有限元

1 引言

数控转塔冲床集机、电、液、自动化技术于一体,带有自身的模具库和自动换模装置,通过数控编程能实现板料的快速移动和定位,能够依次进行冲裁、拉延、压印等多道工序的加工,具有加工效率高、生产柔性好、冲压精度高、重复精度高等特点。数控转塔冲床是目前使用最为广泛的金属板材成形高端设备,被广泛应用于电力、汽车、航天航空、电子等行业,在工业生产中起着重要作用。

锻压机械向着高速度、高精度、高效率和轻量化的方向发展。数控转塔冲床机身设计从材料力学的机身危险点应力和机身最大变形的校核,到有限元法的使用和数值模拟技术的引入对其进行模态分析和动态响应分析,使机身的设计水平有了很大的提高。国外早在上世纪80年代就已经将有限元法应用到冲床的设计上来,现在机身设计已基本趋于成熟,主要的研究方向在于如何降低振动和噪声以提高其功能。国内,冲床机身的设计相当一段时间主要采用传统材料力学的方法。近年来,国内不少企业认识到了优化设计的重要性,纷纷与各高校、研究院所合作,引进有限元数值模拟技术,做转塔冲床机身优化设计。但这些设计对机身静态研究较多,动态研究较少。

本文结合扬力集团数控机床有限公司T30数控转塔冲床新机型研发项目,分别从机身静态力学性能和动态响应方面对冲床机身进行优化设计。在保证机身安全的强度和刚度的前提下,相比原机身,优化后的机身节约钢材1983kg左右。在有效降低生产成本的同时,也为今后冲床的合理设计提供了借鉴。

2 原机身有限元分析

2.1 机身应力分析

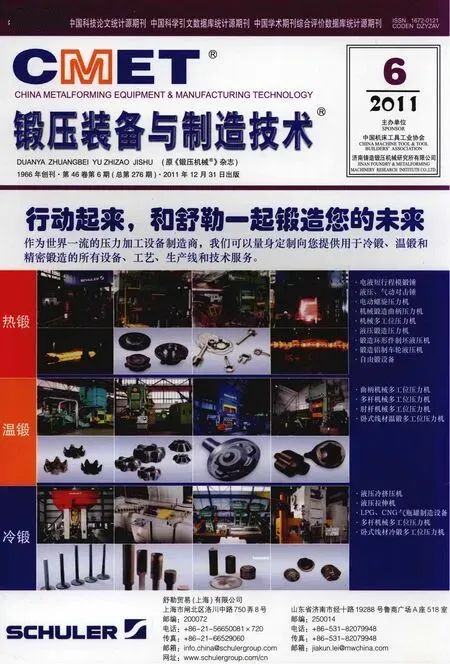

机身主要受到自身重力和液压系统产生的冲压力的作用,本文的计算结果均在冲床产生最大工作压力300kN的工况下获得。机身整体应力云图如图1所示。

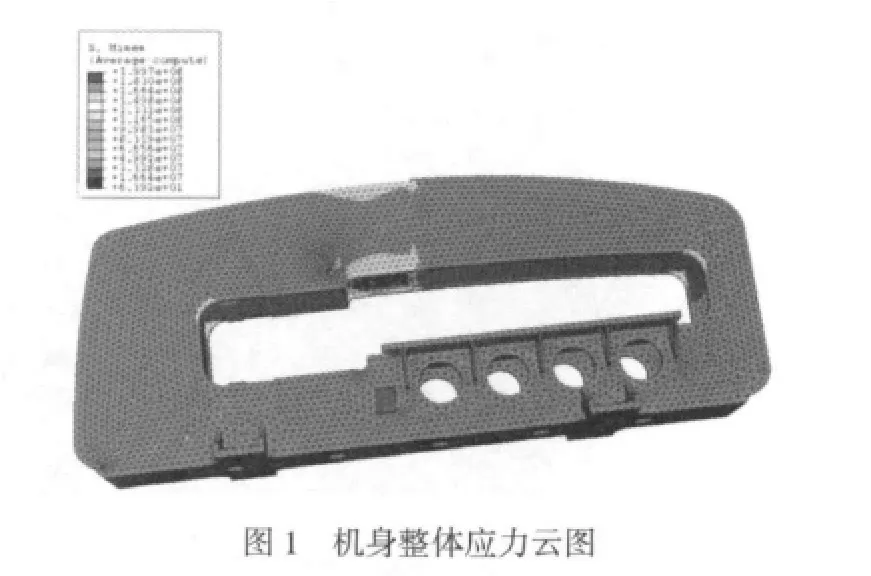

在300kN工作载荷作用下,机身具有很好的强度,机身平均应力在10MPa以下,机身喉口、冲压头安装板和两侧板顶部处的应力相对较大。喉口位置最大应力达到29MPa,产生在图2中的A处。应力云图如图2所示。

由于直接受到工作压力的冲击作用,冲压头安装板上产生了较大的应力,最大应力达到133MPa,产生在图3中的B处。应力云图如图3所示。

两侧板顶部也承受了较大的拉应力,最大应力达到32MPa,产生在图4中的C处。应力云图如图4所示。

从以上计算结果可以看出,机身平均应力很小。最大应力发生在冲压头安装板的螺栓处,在130MPa左右。总体说来,机身的强度非常好,有着很大的优化空间。

2.2 机身位移分析

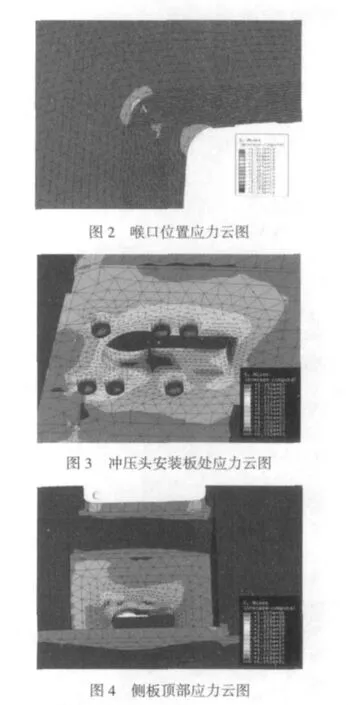

机身最大位移也产生在冲压头安装板处,主要表现为铅垂方向的位移分量。在300kN满负荷工况下,机身总位移最大值在0.57mm左右,产生在图5中A处(即图6中的B处),其铅垂方向位移云图如图5、6所示。

因为冲床所受载荷只发生在冲压头一处,而且冲压力方向恒定为铅垂方向,所以机身总位移主要表现为铅垂方向的位移分量,而其铅垂方向的位移对冲床加工平面内的加工精度影响很小。

2.3 机身模态分析

第一阶自振频率为61.66Hz,振型表现为机身上梁整体的侧向移动,如图7所示,这主要是由于图中A、B两点刚度较薄弱导致。

第二阶自振频率为74.74Hz,振型表现为机身尾部侧向的同向摆动,如图8所示,摆动发生在图中C点处。

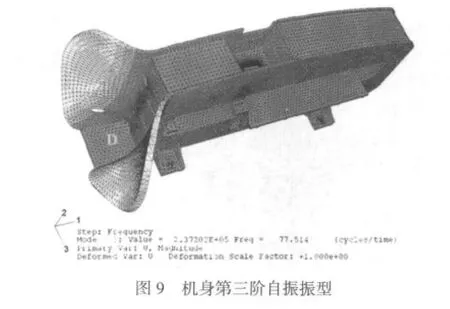

第三阶自振频率为77.51Hz,振型表现为机身尾部侧向的反向摆动,如图9所示,摆动发生在图中D点处。

从以上计算结果可知,机身的自振频率较高,说明机身的整体刚度相当好,有着很大的优化空间。

3 机身优化方案

从上面的计算可以看到,机身在300kN载荷下具有很好的强度和刚度,所以有很大的优化空间。下面的优化主要通过改变板材的厚度,在满足强度的情况下减少用材。

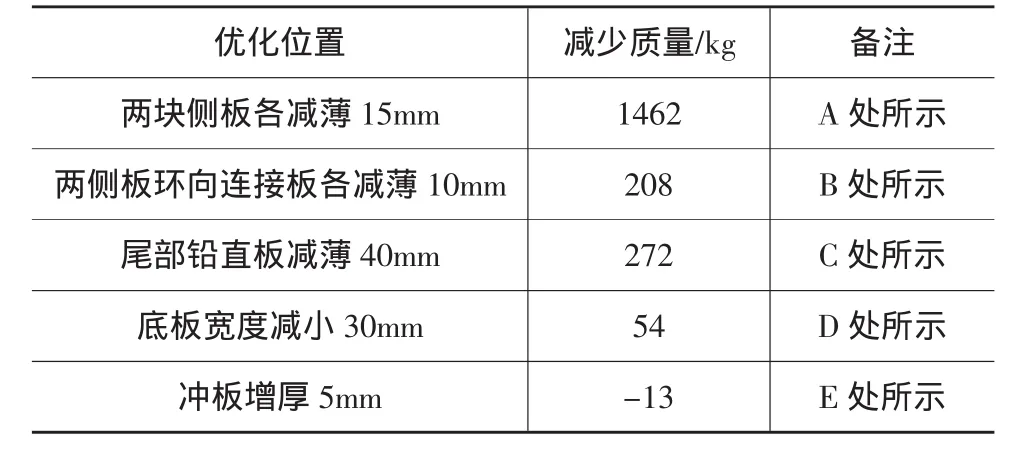

T30机身由钢板焊接而成,焊接用的各板厚度均是沿用经验设计,为了保证机床的安全使用,钢板厚度设计得比较保守,经过多次的计算分析,最终确定优化方案如表1所示。表1中的具体优化位置见图10所示。

表1 机身优化方案表

4 优化后的机身有限元分析

4.1 优化后的机身应力分析

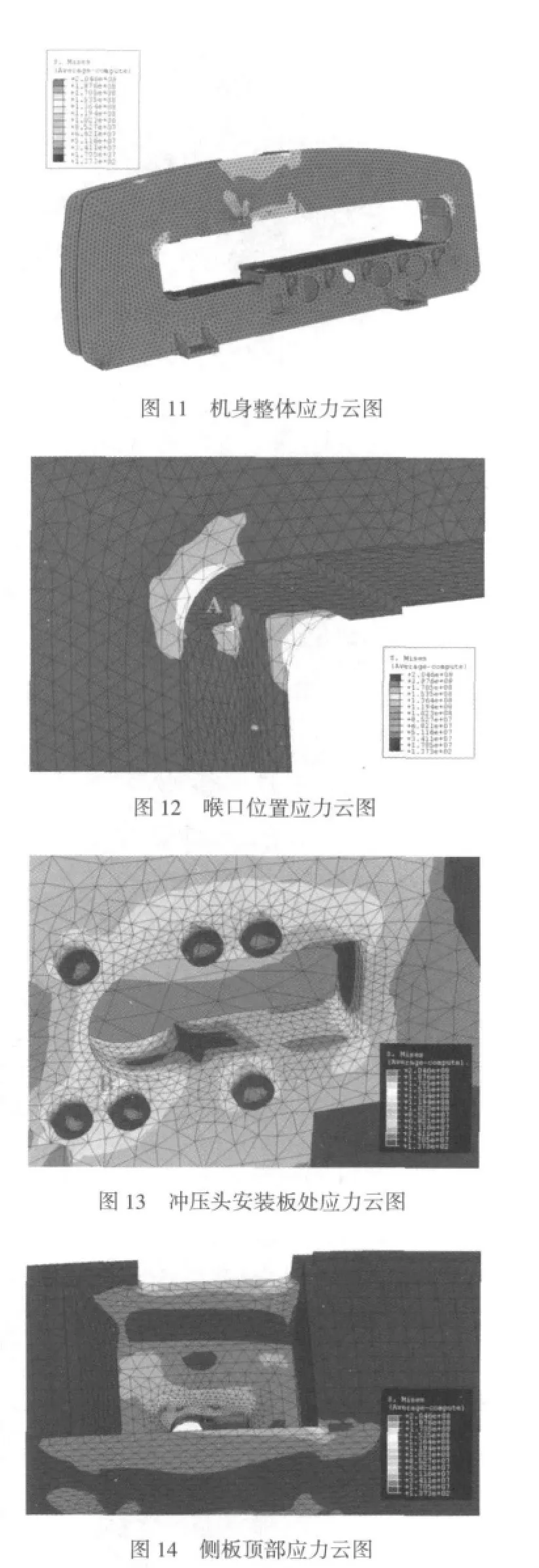

优化后的机身在300kN的工况下整体应力云图如图11所示。喉口处、冲压头安装板处和侧板顶部应力最大值分别为46MPa、127MPa和54MPa,它们的应力云图分别如图12、图13和图14所示。

由以上计算结果可知,由于板间的减薄,喉口处和侧板顶部的应力均有所增加,但幅度不大,应力值也远低于材料的许用应力,而冲压头安装板由于厚度得到增加,该处应力稍微减小。

4.2 优化后的机身位移分析

优化后的机身最大位移仍然发生在冲压头连接板处,其总位移最大值0.73mm左右,铅垂方向位移云图如图15、16所示。

4.3 优化后的机身模态分析

第一阶自振频率为45.35Hz,振型表现为机身尾部侧向的同向摆动,如图17所示,摆动发生在图中A点处。

第二阶自振频率为46Hz,振型表现为机身尾部侧向的反向摆动,如图18所示,摆动发生在图中B点示。

第三阶自振频率为56.17Hz,振型表现为机身上梁整体的侧向移动,这主要是由于图中C、D两点刚度较薄弱导致,如图19所示。

5 结论

机身主要位置优化前、后应力水平对比如表2所示。

优化前机身铅垂方向最大位移0.57mm,优化后机身铅垂方向最大位移0.73mm,铅垂方向位移对冲床加工精度影响很小,该位移也在允许范围之内。

表2 主要位置应力对比表/MPa

机身优化前、后前三阶自振频率对比如表3所示。

表3 前三阶自振频率对比表

对比优化前后的应力水平,优化后由于用料减少,应力水平变化不大,在安全许用应力范围之内。对于冲板的优化,由于6个螺孔的位置不能改动,要提高冲板的强度只能通过增加厚度来达到。

用料减少后,机身整体刚度有稍许降低,使得机身的自振频率降低。第一阶自振频率为45Hz,振型为机身尾部局部的振动。因为机床控制系统与传动机构的频率在20Hz范围内,所以机身自振频率在45Hz以上是安全的。

从优化前后机身情况来看,优化方案使得机身用料减少1983kg,为原机身的20%,减重效果明显,经济效益显著。

[1]谢君翌.数控转塔冲床机身的有限元分析和优化设计[D].东南大学学报,2005.

[2]陈 松.数控转塔冲床伺服电机主传动的研究[D].华北电力大学学报,2008.

[3]潘殿生,潘志华,阮康平,等.折弯机机械补偿装置数值模拟结果分析[J].锻压装备与制造技术,2009,44(3):29-32.

[4]潘殿生,潘志华,阮康平,等.有效降低折弯机喉口处应力的机身优化设计[J].锻压装备与制造技术,2010,45(1):55-58.

Optimized design of T30 CNC turret punch press

RUAN Kangping1,PAN Zhihua1,YAN Wei2

(1.Jiangsu Yangli CNC Machine Tool Co.,Ltd.,Yangzhou 225127,Jiangsu China;2.School of Mechanical Engineering,Nanjing University Aeronautics and Astronautics,Nanjing 210016,Jiangsu China)

The strength,rigidity and own mode of the frame for T30 CNC turret punch press have been calculated and analyzed through finite element method.On the basis of analysis results,the structure design of frame on the CNC turret punch has been optimized.The optimized frame has saved about 20%steel consumption.The manufacturing cost has been effectively decreased,which provides reference for the reasonable design of the turret punch press.

Frame;Optimization;CNC turret punch press;Finite element

TG315.5

B

1672-0121(2011)06-0048-04

2011-09-22

阮康平(1982-),男,硕士在读,工程师,从事数控板材加工设备的研发