绕轴旋转旋流分离器正交试验研究

徐艳 闫月娟 李青燕 李森

(1.东北石油大学;2.长庆油田基地第一采气厂)

绕轴旋转旋流分离器正交试验研究

徐艳1闫月娟1李青燕2李森1

(1.东北石油大学;2.长庆油田基地第一采气厂)

旋流分离器在应用于井下油水分离过程中,要求绕其自身轴线旋转,针对这一问题,对绕轴旋转旋流分离器进行正交试验,研究流量、壁面旋转速度和分流比对分离效率和系统压降的影响,得出其主次影响因素和操作参数最优方案,为井下油水分离旋流器在应用过程中的操作参数选配提供理论依据,从而指导油井生产。

井下油水分离 旋流器 分离效率 旋转速度

井下油水旋流分离技术对降低采出液举升及地面水处理的费用、油井产液量[1],以及采出液含水率具有非常积极的意义,同时,对于延长老油井的开采期有着难以估量的价值[2]。在井下油水分离过程中,旋流器与螺杆泵配合使用时,要求其绕自身轴线旋转,而旋转效应对其分离性能的影响,在工程上仍没有具体的理论指导。

本文采用实验方法,设计绕轴旋转旋流分离器实验单体,建立实验工装,对其结构性能进行考察。通过实验了解绕轴运动旋流分离器最佳工况及合理的工作区间,即通过试验摸清绕轴旋流分离器结构参数及操作参数对分离效率的影响,明确操作参数对分离效率影响的关系。为进一步完善绕轴旋流器设计奠定基础,以达到井下高效分离的目的,也为工艺的实际应用提供可靠的依据。

1 试验流程

绕轴旋转旋流器,其结构主体与静态旋流器分离单体结构相同,设计了绕轴旋转旋流分离器室内实验研究工装。为研究绕轴旋转旋流器操作参数(流量、旋转速度、分流比)对分离效率的影响,设计安装了试验流程(图1),该流程由供液单元、计量单元、油水混合装置、绕轴旋转旋流器、收液单元组成。试验由注油泵供油,采用螺杆泵供液,然后在油水混合装置中混合,混合后两相流体进入绕轴旋转旋流器进行分离,此时分别计量入口和出口的压力和流量。

2 正交试验设计

采用了流量、转速、分流比拟水平的正交实验设计来分析这3个因素对旋流器分离特性的影响情况,即流量(A因素)、转速(B因素)、分流比(C因素)均为5个水平,具体数据见表1。

表1 因素水平

3 试验结果分析

不考虑各因素之间的交互作用,按正交法安排了25组实验。正交实验设计及实验结果见表2。其中Ej(j=1,2,…,25)为简化分离效率,Tj为Ej的总和,Q为Ej平方和,Ki(i=1,2,…,5)为i水平数的Ej和,T为方差总和。

表2 正交实验结果

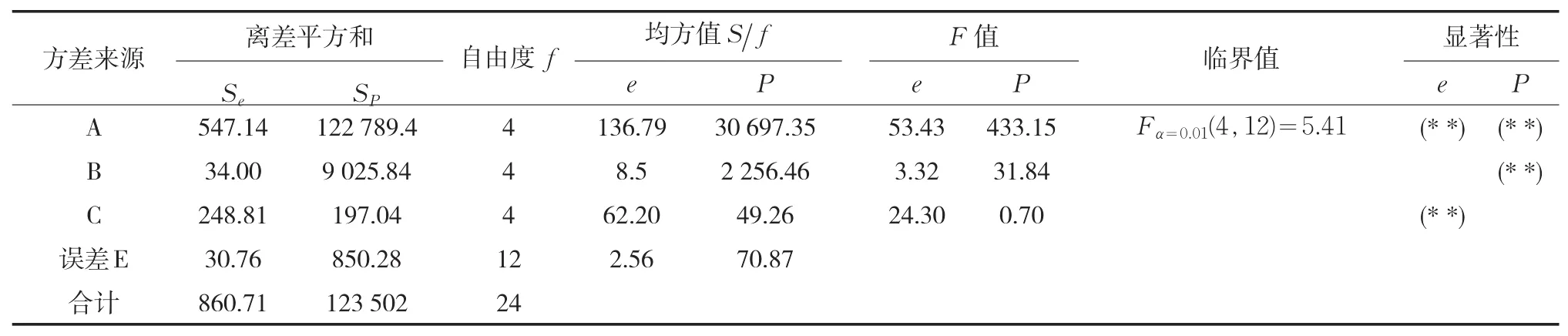

对实验数据进行方差分析,结果见表4。

从表4中F值和临界值的比较可以看出,A和C因素对分离效率影响极显著,A和B因素对压力降影响极显著;对分离效率影响顺序为入口流量>分流比>转速,最优方案为A4B5C5;对压力降影响顺序为入口流量>转速>分流比,最优方案为A1B1C5。这样由于两个指标达到最优实现方案有所不同,但从实验数据可以看出,在研究范围内压力降极差小于300 kPa,说明压力损失对系统运行影响较小,因此,操作参数的最优方案及操作区间可根据分离效率目标选取。

表3 各因素水平和

由于正交表中没有A4B5C5方案,而A4B2C5为正交实验中分离效率最高方案,对这2个方案进行验证检验。分别进行了10组实验,分离效率平均达到90%以上,B因素已在实验分析中得到,对分离效率的影响较小,故试验各因素最优水平值分别是:入口流量为3.5 m3/h;分流比为15%;转速可在研究范围内任意选取。

表4 方差分析

4 结论

影响分离效率的主次因素为入口流量>分流比>转速,最优方案为A4B5C5,其中流量与分流比对分离效率影响显著,而转速影响较小;对压力降影响顺序为入口流量>转速>分流比,最优方案为A1B1C5,在研究范围内压力降极差小于300 kPa。由于运行过程中流动参数对压力降变化影响较小,因此,在确定最优方案时,可按分离效率来确定。

[1]岳继红,齐春海.井下油水分离技术最新进展[J].油气田地面工程,2003,22(11):56-57.

[2]李莹.井下油水旋流分离器的数值计算及优化设计[D].东营:中国石油大学,2008.

10.3969/j.issn.2095-1493.2011.06.005

徐艳,2010年毕业于东北石油大学,讲师,从事石油石化流体机械工作理论及技术领域的教学和研究工作,E-mail:jhfxuyan@yahoo.com.cn,地址:大庆东北石油大学机械科学与工程学院,163318。

2011-05-13)