基于价值工程原理的镁合金有机涂层体系的技术经济评价

宋东福 *,戚文军,龙思远,陶军,农登,李扬德

(1.广州有色金属研究院,广东 广州 510650;2.重庆大学材料科学与工程学院,重庆 400045;3.东莞宜安电器制品有限公司,广东 东莞 523662)

基于价值工程原理的镁合金有机涂层体系的技术经济评价

宋东福1,*,戚文军1,龙思远2,陶军2,农登1,李扬德3

(1.广州有色金属研究院,广东 广州 510650;2.重庆大学材料科学与工程学院,重庆 400045;3.东莞宜安电器制品有限公司,广东 东莞 523662)

在选择镁合金防护涂层体系时,既要考虑其性能,又要兼顾成本。本文在镁合金基体上制备了12种不同工艺的有机涂层体系,运用价值工程原理对其在2种典型服役条件(海洋环境和一般大气环境)下的技术经济指标进行了评价。结果表明,服役条件对涂层体系的技术经济性能有重要的影响。丙烯酸、陶瓷有机硅涂层体系的技术经济系数随耐蚀性权重的增大而减小,而环氧树脂、有机硅涂层体系则相反。在预处理方面,无铬转化具有最佳的技术经济性;在涂料品种方面,环氧树脂涂层体系的技术经济性能优势明显。无铬转化/环氧树脂涂层体系的综合技术经济性能最佳。

镁合金;有机涂层;前处理;价值工程;技术经济评价

1 前言

镁合金具有比强度高、铸造性能良好、电屏蔽性能和阻尼性能突出及可回收利用等特点[1-2],广泛应用于航空航天、汽车摩托车、工具、通讯、电子、光学仪器以及计算机制造等领域[3-4]。但镁合金化学性质活泼、易腐蚀,严重制约了其应用领域的拓展[5-6]。镁合金有机涂层体系以化学转化、微弧氧化等为预处理,以有机涂装为终处理,综合发挥各自防护技术的优势,相互弥补彼此的不足,是解决这个问题的重要方法[7-8]。目前,镁合金有机涂层体系的研究主要集中在预处理以及工艺对涂层体系耐蚀性的影响两方面[9-14],而对涂层体系的技术指标和经济性缺乏系统的综合评价。

价值工程是一种将技术与经济相结合的现代管理方法,旨在提高研究对象的价值,使研究对象以最低的成本可靠地实现使用者所需要的功能[15],它已广泛应用于采矿、冶金、轻工、建筑等领域[16]。本文将价值工程理论引入涂层体系的评价中,通过分析、计算不同工艺下涂层体系的价值系数,实现涂层体系间技术经济性能的对比评价,为企业生产和涂层体系选择提供技术经济参考。

2 试验

2. 1 有机涂层体系制备

采用AZ91D镁合金,规格为100 mm × 45 mm × 4 mm。试样经400#砂纸打磨处理、丙酮清洗、吹干后平均分成3组,其中一组不再做任何处理(简称打磨),一组做无铬转化处理,最后一组则进行微弧氧化处理。

无铬转化液采用市售的镁合金专用转化液,其工艺流程为:除油脱脂─水洗─表调─超声波清洗─无铬转化处理─水洗两遍─干燥。处理液配方与工艺为:成膜剂A 80 g/L、助剂B 1 g/L、添加剂C 0.1 g/L,处理时间5 min;处理温度40 ~ 50 °C。

微弧氧化处理采用MAO160 II型设备(西安理工大学),设备由直流脉冲电源、控制柜、工作槽和冷却系统等 4部分组成,试样和不锈钢分别接电源的阳极和阴极。试验采用电压控制法,电压随处理时间的变化曲线如图1所示。电解液配方为:Na2SiO3·7H2O 15 g/L,KF·H2O 6 g/L,KOH 9 g/L,丙三醇(C3H5(OH)3)10 mL/L。电源参数为:频率500 Hz、占空比18%。

图1 电压随处理时间的变化Figure 1 Variation of voltage with treatment time

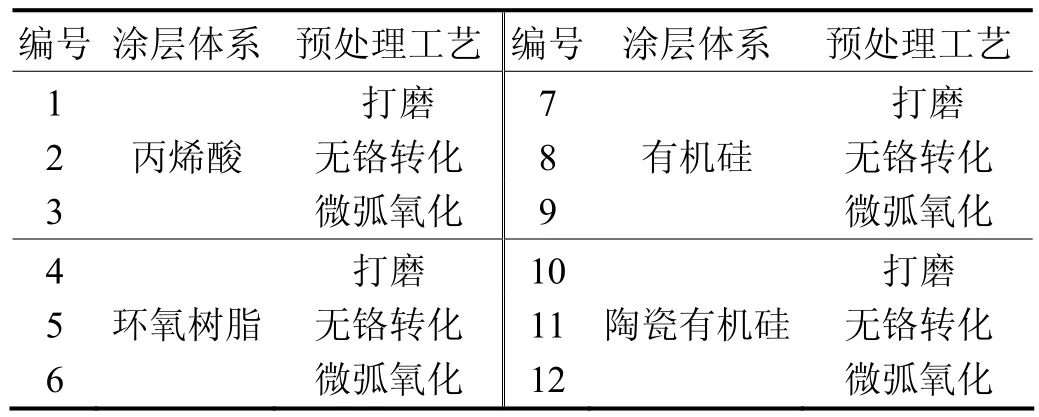

试验选用耐碱的丙烯酸树脂、环氧树脂、有机硅树脂、陶瓷有机硅等4种涂料,分别涂覆到上述3组试样表面,得到12种涂层体系,涂层体系编号见表1。

表1 有机涂层体系Table 1 Organic coating systems

不同树脂涂层体系涂装工艺如下(预热工艺条件相同,均为40 ~ 60 °C,5 ~ 10 min)。

(1) 丙烯酸树脂:预热─空气喷涂─烘干(140 ~160 °C,15 min)。

(2) 环氧树脂:预热─静电喷涂─烧结(180 ~ 200 °C,10 min)。

(3) 有机硅树脂:预热─空气喷涂─烘干(270 ~290 °C,5 min)。

(4) 陶瓷有机硅:预热─喷底漆(20 μm)─预烤(90 °C,20 min)─喷面层(30 μm)─烘干(250 ~ 260 °C,30 min)。

2. 2 性能检测

有机涂层体系与基材的附着力参照 GB/T 9286–1998《色漆和清漆 漆膜的划格试验》,采用划格法测试与评价;铅笔硬度参照GB/T 6739–1996《涂膜硬度铅笔测定法》测试;光泽度采用WG60微型光泽仪(德国BYK公司)测量,测试操作与评定参照GB/T 1743–1979《漆膜光泽测定法》;耐盐雾的测试参照 GB/T 10125–1997《人造气氛腐蚀试验 盐雾试验》,观察周期为12 h,直到试样表面出现腐蚀现象。

3 结果与分析

3. 1 基本原理与评价步骤

价值工程是以功能分析为核心,使产品或对象达到适当的价值,即用最低的成本来实现其必要功能的一项有组织的活动[15]。价值工程按严格的分析程序,广泛地进行对比分析,并将分析逐步深入,从而得到最佳方案。价值工程基本原理的表达式为:

式中V为价值系数,F为功能系数,C为成本系数。

功能、成本、价值是价值工程的三要素。本文以镁合金有机涂层体系为研究对象、服役性能为评价功能,对涂层体系制备所涉及的经济成本进行分析计算,并利用价值工程基本原理评价涂层体系的技术经济性能。评价的步骤主要包括:对象的确定,功能及功能评分标准的确定,功能权重的确定,功能系数的确定、成本系数的确定以及技术经济评价等。

3. 1. 1 对象的确定

评价对象为上述12种有机涂层体系。

3. 1. 2 功能及功能评分标准的确定

功能评价是指在功能系统分析的基础上进一步对功能领域进行定量化计算,并定量地评定功能价值的过程。依据式(1),要定量评价功能价值,必须先将功能和成本数量化。由于涂层体系各项功能的计量单位不尽相同,即使计量相同也往往不能进行简单地计算与比较;因此,根据涂层体系各性能的优劣程度,按一定评价标准把不同功能换算成统一的10分制。

经过反复的对比试验研究,文中所制备的12种有机涂层体系与基体的结合良好,附着力评价均能达到1级以上,符合绝大部分环境的使用要求。在此基础上,选取有机涂层体系的耐蚀性、硬度和光泽度为评价功能,具体评分标准如下:

(1) 耐蚀性。以耐盐雾时间作为评定标准,耐盐雾时间区间为0 ~ 1 000 h,超过1 000为10分,具体评分标准见表2。

表2 耐蚀性能评分标准Table 2 Standard for evaluation of corrosion resistance

(2) 硬度。涂层硬度采用铅笔硬度来表示,从7B ~9H共分17个等级。但在工程应用上,常用硬度一般在2H ~ 7H之间。因此,以最高硬度9H评分为10分,每低一个等级则减少一分,即硬度低于B为0分。评分标准见表3。

表3 硬度评分标准Table 3 Standard for evaluation of hardness

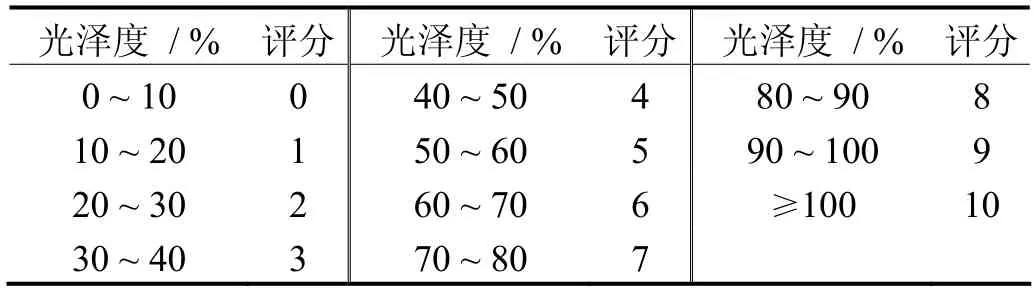

(3) 光泽度。以光泽仪测试标准试样,其光泽度定为100%,分数为10分,则光泽度低于10%评为0分。具体评分标准见表4。

表4 光泽度评分标准Table 4 Standard for evaluation of luster

3. 1. 3 功能权重的确定

功能权重的确定是多功能综合评价中的重要因素,其大小决定了功能在产品服役过程中的重要程度。因此,权重的合理与否将直接影响评价结果的客观准确。主观赋权法是人们研究较早、较为成熟的方法,它根据评价者主观上对各指标的重视程度来确定指标权重,简单易行。由于文中选取的功能数量较少,权重赋值相对简单。因此,本文采用主观赋权法对涂层体系功能赋值。

由于不同服役环境对涂层体系各性能的要求不同,因此,不同服役环境下涂层体系功能的重要性存在较大差异。如海洋气候条件下,涂层体系受到海水及盐雾的侵蚀,对涂层体系的耐蚀性要求较高,此时涂层体系的主要功能是耐蚀,对其余功能要求较低;而在一般大气条件下,涂层体系主要受到大气、雨水等环境的侵蚀,对涂层体系的耐蚀性能要求相比海洋气候低,此时对涂层体系的抗划伤(硬度)和外观(光泽度)较海洋气候高,其权重赋值也相应增大。针对两种典型环境下对涂层体系功能要求的差异,对上述所涉及的3种性能进行权重赋值,具体见表5。

表5 涂层体系性能指标权重赋值Table 5 Weighted evaluation for performance indexes of coating systems

3. 1. 4 功能系数的确定

涂层体系的功能系数计算比较简单,计算公式为:

式中A为涂层体系的功能得分,Wi为涂层体系第i项功能的权重,m为功能的项数,ai为涂层体系第i项功能指标的评分。

3. 1. 5 成本系数的确定

从有机涂层体系的制备流程来看,成本包括镁合金预处理和涂装处理成本两大部分;从制备涂层体系的成本来源来看,成本可分为原料成本、能源成本和人工成本三大部分。根据有机涂层体系实际生产情况,分别对预处理和涂装处理两个流程的原料成本、能源成本和人工成本进行分析、计算。

涂层体系的成本系数可用货币单位直接度量,为了不涉及公司的商业秘密,本文涉及到的成本系数均用相对值,其中以有机硅树脂涂装总成本为100%作为参考。表6为各涂层体系的相对成本。

利用式(1)计算涂层体系的价值系数,通过比较涂层体系间价值系数的大小,分析预处理、涂料种类以及服役环境等因素对涂层体系技术经济性能的影响。

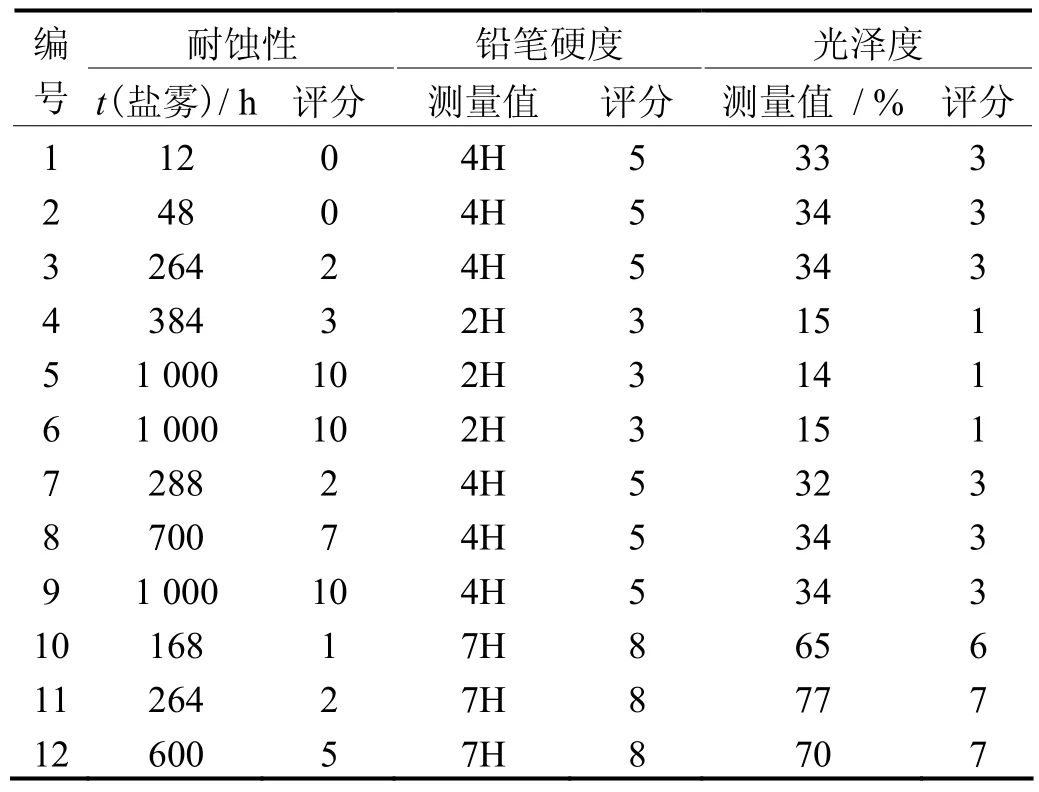

3. 2 涂层体系性能分析与评分

利用2.2部分所述方法测试有机涂层体系的性能,并将性能测试结果按表2、3和4中的标准换算成相应的分值,测试及评分结果见表7。由表7可以看出,在预处理方法方面,微弧氧化后,涂层体系的耐蚀性能最佳。在涂料种类方面,环氧树脂涂层体系的耐蚀性优于其他种类的涂层体系,而陶瓷有机硅在涂层体系硬度和光泽度方面具有明显的优势,其铅笔硬度达到7H,光泽度平均值在70%以上。

表6 有机涂层体系的成本分析Table 6 Analysis on costs of organic coating systems (%)

表7 12种涂层体系的性能测试结果Table 7 Results of property tests for twelve kinds of coating systems

3. 3 涂层体系的技术经济分析

3. 3. 1 服役环境对涂层体系功能、价值系数的影响

利用式(1)和(2)计算以上12种涂层体系在2种典型服役条件下的功能、价值系数,计算结果见图2。由图 2可看出,服役环境对涂层体系的功能、价值系数有显著影响。1、2、3、7、10、11、12等7种涂层体系的功能系数、价值系数在大气条件下均比在海洋气候下大,其余 5种涂层体系则小。由价值工程的基本公式可知,涂层体系的成本系数与权重系数无关,而涂层体系功能系数则由权重赋值和功能评分决定,权重越大,评分越高,涂层体系功能系数值就越大。

在2种服役环境下,耐蚀性能的权重在3种性能中最大,分别占0.6和0.8,对涂层体系的功能、价值系数的影响较大,其余2种性能影响较小。图2表明,1、2、3、7、10、11和12等7种涂层体系的耐蚀性能普遍偏差,评分较低,功能、价值系数对耐蚀性权重敏感度小,在耐蚀性能权重值较大的海洋条件下的功能系数、价值系数比大气条件的小,而其余5种涂层则相反。

图2 12种涂层体系在2种服役条件下的功能系数和价值系数Figure 2 Function coefficient and value coefficient of twelve kinds of coating systems under two service conditions

3. 3. 2 涂层体系技术经济评价

从涂层体系的价值系数值及排序看,在两种典型服役条件下,5、8、6、9等4种涂层体系价值系数值较大,在3.10 ~ 6.69间,依次位于前4位,尤其是5号,其价值系数远高于其他涂层,在海洋大气和一半大气条件下分别达到6.69和5.51,技术经济性能最佳;4、7号涂层价值系数值适中,在1.74 ~ 2.66之间,技术经济性能一般;而1、2、3、10、11和12等6种涂层体系的价值系数均未能超过1.5,技术经济性能差。

3. 3. 3 预处理方法和涂料种类对涂层体系技术经济性能的影响

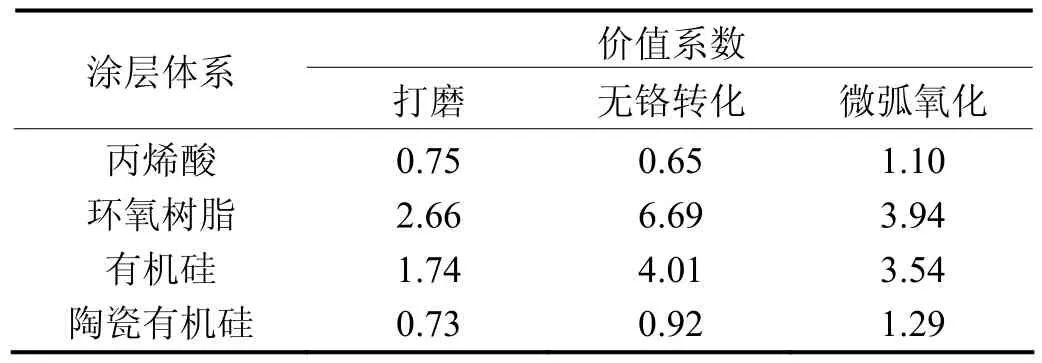

表8为海洋气候条件下处理方法对涂层技术经济性能的影响。

表8 预处理工艺对4种涂层体系价值系数的影响Table 8 Influence of pretreatment process on value coefficient of four kinds of coating systems

从表 8可知,对于丙烯酸涂层体系,进行无铬转化预处理工艺者,其价值系数最小,技术经济性能最差。对于环氧树脂和有机硅涂层体系,无论采用何种预处理工艺,其价值系数均远高于其余两种涂层体系。在进行无铬转化预处理工艺后,环氧树脂和有机硅涂层体系的价值系数最大,技术经济性能最佳,其次为微弧氧化。另外,环氧树脂涂层体系的技术经济性能最佳,有机硅树脂涂层体系其次。

分析涂层体系的性能与成本可知,环氧树脂、有机硅涂层体系的原材料价格低廉,而且均表现出优良的耐蚀性能,在以防腐为主要功能的有机涂层体系中具有明显的优势,其技术经济性能优势明显;12号陶瓷有机硅涂层体系表现出优良的综合性能,但涂层体系的制造成本太高,价值系数较低,技术经济不理想;尽管 1、2、3号丙烯酸涂层体系成本低廉,但耐蚀性能差,故技术经济性能很差。

4 结论

(1) 以价值工程原理评价有机涂层体系的技术经济性能,可为企业涂层体系制备和选用提供有力的参考,同时也为其他工艺的评价提供新思路。

(2) 服役条件对涂层体系的技术经济性能有重要影响,其中丙烯酸、陶瓷有机硅涂层体系技术的经济系数随耐蚀性权重的增大而减小,而环氧树脂、有机硅涂层体系则相反。

(3) 无铬转化在预处理方面具有最佳的技术经济性。环氧树脂涂层体系在涂料品种方面的技术经济性能优势明显,而无铬转化/环氧树脂涂层体系的综合技术经济性能最佳。

[1] 曾荣昌, 柯伟, 徐永波, 等. Mg合金的最新发展及应用前景[J]. 金属学报, 2001, 37 (7): 673-685.

[2] 许越, 陈湘, 吕祖舜, 等. 镁合金表面的腐蚀特性及其防护技术[J]. 哈尔滨工业大学学报, 2001, 33 (6): 753-757.

[3] LUO A, RENAUD J, NAKATSUGAWA I, et al. Magnesium castings for automotive applications [J]. Journal of the Minerals, Metals and Material Society, 1995, 47 (7): 28-31.

[4] MORDIKE B L, EBERT T. Magnesium: Properties—applications—potential [J]. Materials Science and Engineering A, 2001, 302 (1): 37-45.

[5] MAKAR G L, KRUGER J. Corrosion of magnesium [J]. International Materials Reviews, 1993, 38 (3): 138-153.

[6] 余刚, 刘跃龙, 李瑛, 等. Mg合金的腐蚀与防护[J]. 中国有色金属学报, 2002, 12 (6): 1087-1098.

[7] GRAY J E, LUAN B. Protective coatings on magnesium and its alloys—a critical review [J]. Journal of Alloys and Compounds, 2002, 336 (1/2): 88-113.

[8] DOBRZAŃSKI L A, TAŃSKI T, ČÍŽEK L, et al. Structure and properties of magnesium cast alloys [J]. Journal of Materials Processing Technology, 2007, 192/193: 567-574.

[9] ARDELEAN H, FRATEUR I, ZANNA S, et al. Corrosion protection of AZ91 magnesium alloy by anodizing in niobium and zirconiumcontaining electrolytes [J]. Corrosion Science, 2009, 51 (12): 3030-3038.

[10] ZHAO M, WU S S, LUO J R, et al. A chromium-free conversion coating of magnesium alloy by a phosphate–permanganate solution [J]. Surface and Coatings Technology, 2006, 200 (18/19): 5407-5412.

[11] 时惠英, 杨巍, 蒋百灵. AZ31镁合金微弧–电泳复合膜层制备工艺及其耐蚀性[J]. 中国腐蚀与防护学报, 2008, 28 (3): 155-160.

[12] 张家锋, 张新平, 许庆彦, 等. 不同表面处理工艺压铸镁合金涂层耐蚀性研究[J]. 材料科学与工艺, 2008, 16 (4): 573-577.

[13] TRUONG V-T, LAI P K, MOORE B T, et al. Corrosion protection of magnesium by electroactive polypyrrole/paint coatings [J]. Synthetic Metals, 2000, 110 (1): 7-15.

[14] 刘元刚, 张巍, 高瑾, 等. 镁合金微弧氧化–涂装体系的研究[J]. 北京科技大学学报, 2005, 27 (2): 213-217.

[15] 乔有让. 价值工程理论与实践[M]. 沈阳: 东北大学出版社, 1994: 34-51.

[16] FONG S W. Value engineering in Hong Kong—a powerful tool for a changing society [J]. Computers amp; Industrial Engineering, 1998, 35 (3/4): 627-630.

Technical and economic evaluation for organic coating systems on magnesium alloy based on the principle of value engineering //

SONG Dong-fu*, QI Wen-jun, LONGSi-yuan, TAO Jun, NONG Deng, LI Yang-de

The properties and costs of coatings should be taken into account during the selection of protective coatings for magnesium alloys. Twelve kinds of organic coating systems on magnesium alloy substrate were prepared by different processes, and their technical and economic indexes under two typical service conditions (namely ocean environment and common atmosphere environment) were evaluated based on the principle of value engineering. The results indicated that service condition has an important effect on the technical and economic performance of a coating system. The technical and economic indexes are decreased with increasing weight of corrosion resistance for acrylic and ceramic silicone coating systems, but increased for epoxy resin and silicone coating systems. Chrome-free conversion coating has the best technical and economic performance in terms of pretreatment, and epoxy coating system has obviousadvantages over the others. The chrome-free conversion/ epoxy coating system has the best comprehensive technical and economic performance.

magnesium alloy; organic coating; pretreatment; value engineering; technical and economic evaluation

Guangzhou Research Institute of Nonferrous Metals, Guangzhou 510650, China

TG178

A

1004 – 227X (2011) 05 – 0067 – 05

2010–11–02

2010–11–29

广东省教育部产学研结合项目(2009B090300319);广东省重大科技专项(2008A090300004);重庆市科技攻关项目(CSTC2009AB4010)。

宋东福(1984–),男,江西人,硕士,助理工程师,主要从事轻金属材料的腐蚀防护与评价。

作者联系方式:(E-mail) songyuren@yahoo.com.cn。

[ 编辑:韦凤仙 ]