高强热轧卷板SQ600MC焊接性研究

张 熹,董现春,鞠建斌,陈延清,章 军

(首钢技术研究院,北京 100043)

焊接材料

高强热轧卷板SQ600MC焊接性研究

张 熹,董现春,鞠建斌,陈延清,章 军

(首钢技术研究院,北京 100043)

评价了SQ600MC的焊接性。采用热模拟测定了首钢生产的SQ600MC钢焊接连续冷却转变曲线,得到SQ600MC热影响区粗晶区的组织转变规律;最高硬度试验和斜Y冷裂纹敏感性试验结果表明SQ600MC具有低的冷裂敏感性;焊接工艺试验表明热输入在14.26~20.16 kJ/cm范围内SQ600MC焊接接头的力学性能够满足使用要求。

高强钢;SQ600MC;焊接性

0 前言

工程机械行业是机械工业的重要组成部分,工程机械主要包括挖掘机械、铲土运输机械、工程起重机械、叉车、工业车辆等零部件。这些机械的制造所需的焊接结构部件用材通常称为工程机械用钢[1]。600 MPa级工程机械用钢主要用于工程结构、煤机制造行业,如大型推土机底板、汽车起重机的液压支架、挖掘机底板、液压支架等。工程机械服役环境十分恶劣,除了承受负责的疲劳、冲击承载外,在严寒地区服役还得受到低温作业的考验。这不仅要求工程机械用钢母材的性能符合服役条件的要求,而且要求机械工程用钢具有良好的焊接性,从而保证工程机械的安全服役[2]。为了满足日益增长的工程机械用钢需求,首钢开发了SQ600MC热轧板卷。为了全面、客观地了解首钢SQ600MC焊接性,本研究测定了SQ600MC的焊接连续冷却曲线,评价了其冷裂敏感性并对实际焊接接头进行了力学性能测试。

1 试验钢的成分和性能

为了提高工程机械用钢的综合性能和焊接性,首钢采用微合金化技术,同时降低硫、磷等有害元素含量,提高钢纯净度。试验采用首钢9.8mm厚SQ600MC热轧板卷为试验材料,成分和力学性能如表1、表2所示,其基体组织为铁素体+贝氏体,如图1所示。

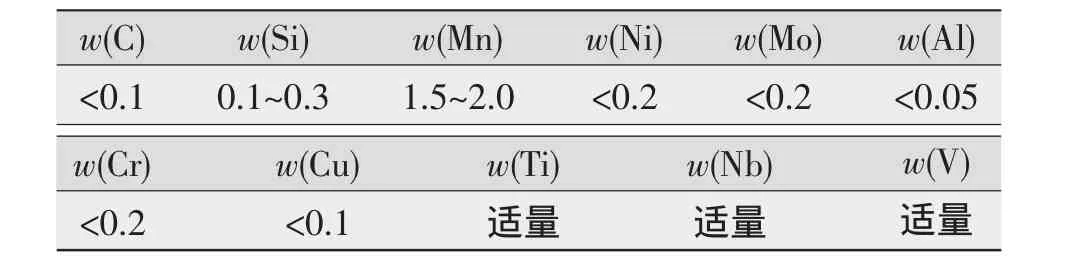

表1 SQ600MC钢板的化学成分%

表2 SQ600MC钢板的力学性能

图1 SQ600MC金相组织

2 SQ600MC焊接连续冷却曲线(SHCCT)的测定

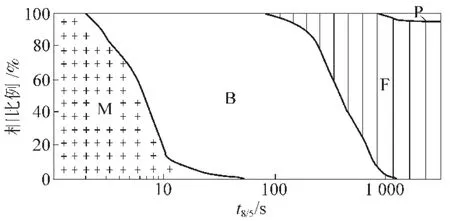

试验采用Gleeble1500热模拟试验机,通过测定11种冷却速率下SQ600MC钢的组织转变规律,得到了SQ600MC的焊接连续冷却转变曲线(SH-CCT曲线),如图2所示。热影响区组织随t8/5的变化规律如图3、图4所示,热影响区组织的硬度随t8/5的变化规律如图5所示。

图2 SQ600MC钢的焊接连续冷却转变曲线

图3 金相组织与冷却速率(t8/5)的关系

由以上试验结果可知:

(1)随着焊接热输入的增加,焊后冷却速度由快变慢,SQ600MC热影响区粗晶区可能会发生M、M+ B、B、B+F、B+F+P、F+P(M—马氏体;B—贝氏体;F—铁素体;P—珠光体)六种组织转变。t8/5<3 s时粗晶区发生100%M相变;3 s≤t8/5<40 s时粗晶区发生M+ B相变;40 s≤t8/5<80 s时粗晶区发生100%B相变;80 s≤t8/5<600 s时粗晶区发生B+F相变;600 s≤t8/5<1 600 s时粗晶区发生B+F+P相变;t8/5≥1 600 s时粗晶区发生F+P相变。

(2)随着t8/5的逐渐增加,即线能量的增加,粗晶区的维氏硬度HV10逐渐下降,热影响区的硬度最高值为HV10291,最高硬度值较低,表明该钢种淬硬倾向和冷裂敏感性较小。

图4 组织比例与t8/5之间的关系

图5 组织硬度与t8/5之间的关系

(3)热模拟t8/5在15~100s时的热输入与气保护焊12~32kJ/cm的热输入相当,热影响区发生的B、B+M组织转变,硬度值在HV10220~240之间,低于国际焊接学会提出的具有焊接冷裂纹倾向的临界硬度值HV10350,因此该钢在气保护焊时冷裂倾向较小。

3 SQ600MC的冷裂倾向评价

(1)Ceq和Pcm的计算。

钢的化学成分直接影响焊接热影响区的冷裂倾向,常用碳当量评价钢材的冷裂纹敏感性。对于中、高强度的非调质低合金高强度钢,常用国际焊接学会(IIW)推荐的公式和日本提出的焊接冷裂纹敏感性当量Pcm来判断钢的焊接性优劣:

按以上公式计算,9.8 mm厚SQ600MC的碳当量Ceq=0.332%,Pcm=0.156%。表明该钢种处于Graville焊接性评价图的易焊区内,且计算的焊接冷裂敏感性当量符合Pcm<0.2%,即该钢种具有小的冷裂敏感性。

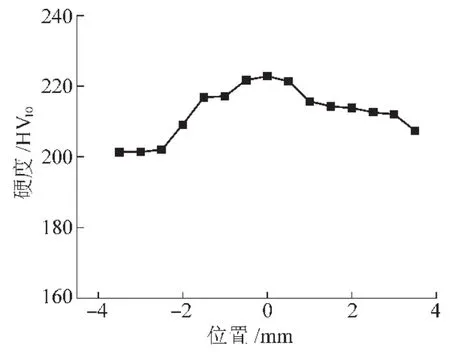

(2)焊接热影响区最高硬度试验。

焊接热影响区最高硬度试验按照JIS Z 3101-1990(GB4675.5-1984)“焊接热影响区最高硬度试验方法”进行。不预热(室温0℃)进行最高硬度试验,试验结果如图6所示。最高硬度结果表明,其不预热下热影响区的最高硬度为HV10222.88,远小于国际焊接学会提出的具有焊接冷裂纹倾向的临界硬度值HV10350,表明该钢种淬硬倾向较小。

图6 SQ600MC热影响区最高硬度

(3)斜Y坡口冷裂敏感性试验。

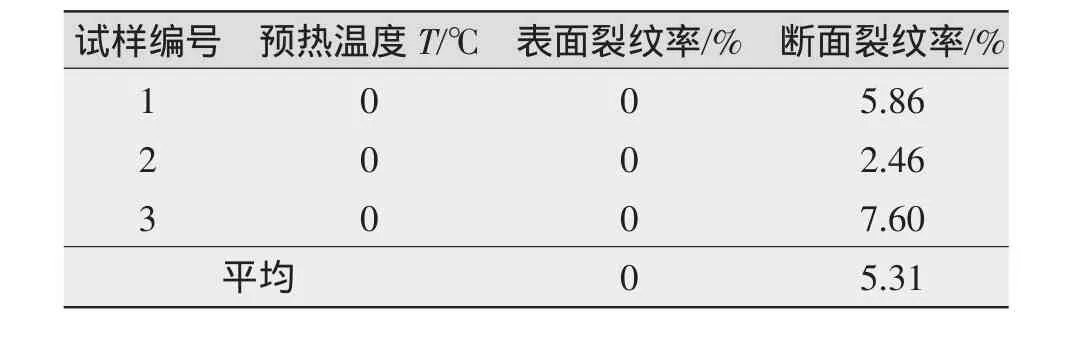

斜Y坡口冷裂敏感性试验参考JIS Z 3158-1993(GB4675.1-1984)“斜Y型坡口焊接裂纹试验方法”进行。试验焊丝采用HS-70,不预热(室温0℃)试验时,焊后48 h后渗透着色检验表面裂纹,然后将试样机械加工并经过研磨抛光后,通过金相显微镜放大100倍检验断面裂纹,试验结果如表3所示。试验结果表明:表面裂纹率0%,断面裂纹率远小于20%,由于斜Y裂纹敏感性试验试验条件比较苛刻,表明该钢在不预热焊接时产生冷裂纹的几率很小。

表3 斜Y坡口冷裂敏感性试验结果(规格:9.8 mm厚)

4 焊接工艺研究

焊接试板尺寸9.8 mm×200 mm×600 mm,开双面60°坡口,采用HS-70气保护实心焊丝,使用φ(Ar) 80%+φ(CO2)20%气体保护焊,两种线能量下焊接试板两付。焊接前不预热(环境温度0℃),层间温度150℃~200℃,具体焊接规范如表4所示。

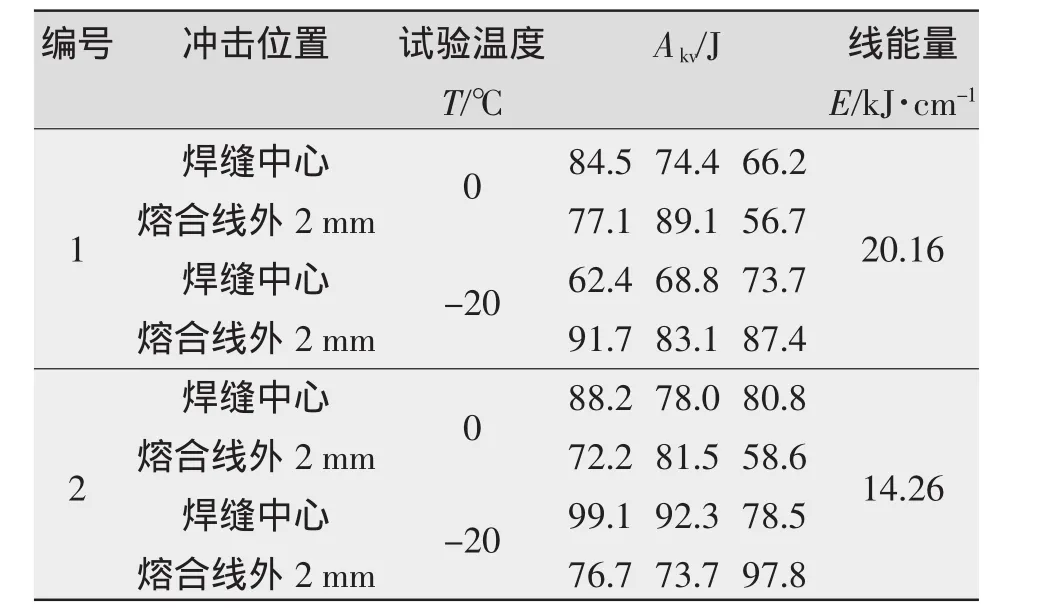

焊接后对两付试板进行力学检验,按照标准GB2650-2652进行焊接接头的力学性能检验,试验结果如表5、表6所示。焊接接头的拉伸、冷弯性能合格,拉伸断裂位置虽然位于焊缝,但性能满足使用要求;冲击结果显示(试样尺寸5mm×10mm×55 mm),焊接板的焊缝中心和热影响区0℃、-20℃冲击功都保持较高水平,可以满足相关标准的要求。线能量在14.26~20.16 kJ/cm内,线能量较高时焊缝中心的冲击功较线能量较低时要低,根据图7可知,不同线能量下焊缝冲击功的差异是由焊缝中针状铁素体的晶粒度不同造成的,即线能量大时焊缝中的针状铁素体比线能量小时粒度要小;线能量在14.26~20.16 kJ/cm范围内时,线能量对热影响区的冲击功影响较少。由图8可知两种线能量下粗晶区都为贝氏体且晶粒度相当,因此导致了热影响区的冲击功在该线能量范围内差别较小。

表4 气体保护焊工艺参数

表5 试板焊接接头力学性能

表6 焊接接头冲击韧性

图7 焊缝中心金相照片(500×)

5 结论

(1)采用Gleeble1500测得的SQ600MC的焊接CCT曲线表明:t8/5<3s时粗晶区发生100%M相变;3s≤t8/5<40 s时粗晶区发生M+B相变;40 s≤t8/5<80 s时粗晶区发生100%B相变;80 s≤t8/5<600 s时粗晶区发生B+F相变;600 s≤t8/5<1 600 s时粗晶区发生B+ F+P相变;t8/5≥1 600 s时粗晶区发生F+P相变。

(2)焊接热影响区最高硬度试验和斜Y冷裂敏感性试验表明:SQ600MC的冷裂纹敏感性较低,在不预热(室温0℃)条件下焊接,产生冷裂纹的几率很小。

(3)焊接工艺试验表明,热输入14.26~20.16 kJ/cm内进行焊接,焊接接头的拉伸和冲击性能能够满足使用要求,HS-70气保护焊丝与母材匹配合适。

图8 粗晶区金相照片(500×)

[1]李灿明,王建景,闫志华.国内工程机械用钢发展现状和市场预测[J].山东冶金,2008(5):9-11.

[2]史耀武,韩准祥.工程机械用800MPa低合金高强钢焊接热影响区断裂韧性评价[J].热加工工艺,2006(15):1-5.

Study on the weldability of high strength hot roll bending steel plate SQ600MC

ZHANG Xi,DONG Xian-chun,JU Jian-bin,CHEN Yan-qing,ZHANG Jun

(Shougang Research Institute of Technology,Beijing 100043,China)

The article evaluates the weldability of SQ600MC.The welding continuous cooling transformation curve of Shougang'SQ600MC was determinated and the transformation regularity of coarse grain zone'microstructure was acquired.The results of maximum hardness test and Y-slit type cracking test indicated that the cooling crack sensibility of SQ600MC is lower.While the heat input from 14.26 to 20.16 kJ/cm,the mechanical properties of welding joint satisfied operation requirement.

high strength steel;SQ600MC;weldability

TG457.1

A

1001-2303(2011)05-0093-04

2010-11-03

张 熹(1980—),男,天津人,硕士,主要从事板材焊接性的研究工作。