13MnNiMoNbR厚板焊接温度场数值模拟

温永彬,巩建鸣,耿鲁阳,沈利民

(南京工业大学,江苏 南京 210009)

13MnNiMoNbR厚板焊接温度场数值模拟

温永彬,巩建鸣,耿鲁阳,沈利民

(南京工业大学,江苏 南京 210009)

采用多点铠装热电偶,实际测量13MnNiMoNbR厚板焊接件表面和内部的温度,得到了三个有效测温点的温度变化规律,获得了焊接过程中实际温度场的分布规律;利用有限元软件ABAQUS,模拟了厚板焊接温度场,得到了温度场的变化规律,并与测量结果进行对比分析。结果表明,测量与模拟的温度场的变化规律基本一致,有效点的最高温度测量值出现的层数与模拟值最高温度出现的层数一致。测量结果验证了模型与网格划分的正确性,研究结果为优化13MnNiMoR厚板焊接工艺、控制残余应力、提高焊接接头的可靠性和安全性提供了理论依据。

热电偶;厚板;深孔测量技术;焊接模拟;焊接温度场

0 前言

13MnNiMoNbR是国产低合金高强度钢,多用于大型厚板压力容器,由于材料本身的焊接性能和受焊接工艺、焊前/后热处理等诸多因素的影响,如何解决焊接残余应力和变形是目前研究13MnNiMoNbR钢的主要课题。

本研究采用K型热电偶,文献[1]运用深孔测量方法[1],实际测量13MnNiMoNbR厚板焊接过程中焊板表面及内部的温度[2-3],实时记录并输出测量数据。运用大型通用有限元分析软件ABAQUS建立有限元模型,模拟13MnNiMoNbR厚板焊接过程。通过将焊接温度场模拟计算结果与实际测量数据进行对比分析,验证了有限元模型的合理性。研究结果对准确模拟残余应力,优化13MnNiMoNbR的厚板焊接工艺,控制焊接过程中的残余应力,提高焊接接头的可靠性和安全性具有重要意义。

1 温度场测量

1.1 试件材料和尺寸

焊接件为两块13MnNiMoNbR板材,试件尺寸500 mm×200 mm×72 mm,材料成分如表1所示。

表113 MnNiMoNbR的化学成分 %

1.2 热电偶布置

采用K型铬硅-镍硅铠装热电偶温度场进行测量,使用温度-200℃~1 300℃,最大误差5%。

为测量焊接过程中焊缝附近温度场的分布,拟在焊板表面和内部分别布置5个热电偶。其中,焊板表面的热电偶沿焊缝斜向布置,采用点焊方法固定在焊板表面;另外,在与焊缝方向平行的直线上依次钻5个φ 3 mm深度不等的小孔,将热电偶布置在小孔底部以测量焊板内部温度。热电偶的详细布置和编号如图1所示。斜向布置的热电偶可以同时测得横向与纵向的温度,深度方向布置的热电偶可以测得焊板内部温度[4]。热电偶布置和焊后实物如图2所示。

图1 焊接件表面和内部热电偶布置示意

图2 热电偶布置与焊后实物

1.3 测量结果

整个焊接过程共有23层,45道焊。在焊接过程中,每50 s自动采集、记录一次各热电偶数据,并将数据通过打印机实时输出。经过观察分析各个热电偶的温度测量记录,去除出现异常读数的热电偶后,最终统计温度测量的有效点为E、G、H。

2 ABAQUS模拟结果

2.1 几何模型

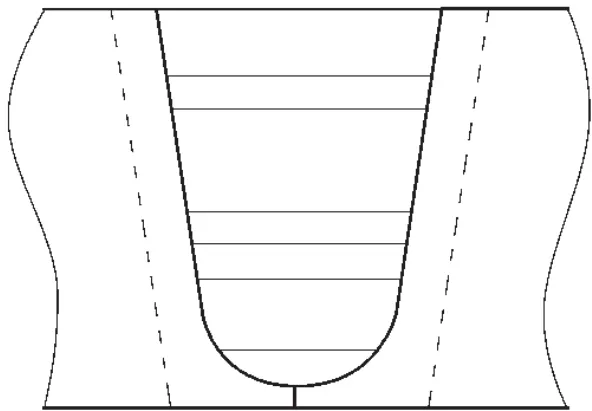

焊板尺寸为500 mm×400 mm×72 mm。根据上下对称的几何特点,取上半部建立二维有限元模型,按照由下到上的顺序,打底焊为第一层,顶层为第12层,除第一层外每层焊两道,左边为第一道焊,右边为第二道焊。打底焊深2mm,圆弧半径8mm,坡口角度82°,23道焊,焊缝热影响区宽度4 mm,如图3所示。

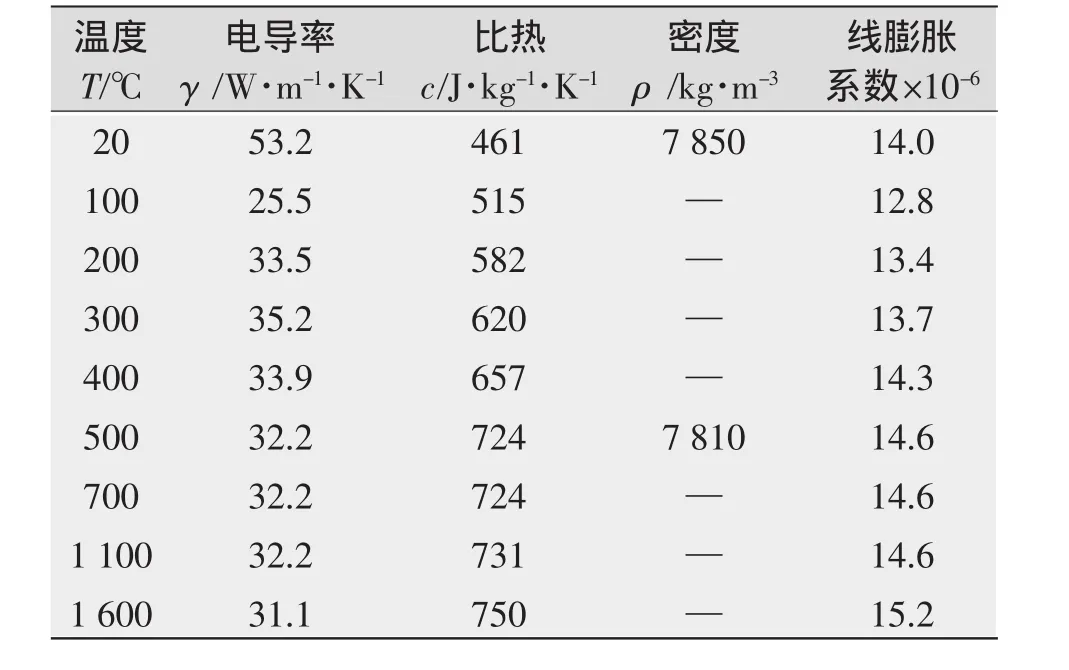

2.2 焊接材料性能参数

焊件与焊条所用材料均为13MnNiMoNbR,汽化潜热300E3 J/kg·mol,计算考虑了材料性能随温度的变化,文献[6]运用外推法得到13MnNiMoNbR热物理性能参数如表2所示[5]。

图3 焊板焊层划分

表213 MnNiMoNbR材料性能参数

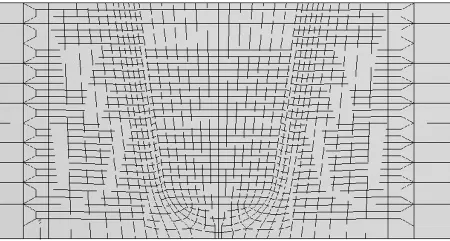

2.3 网格划分

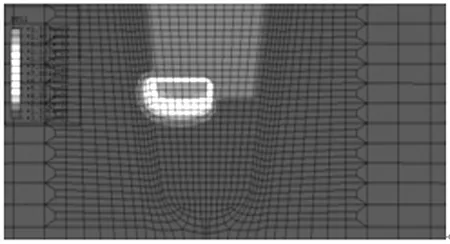

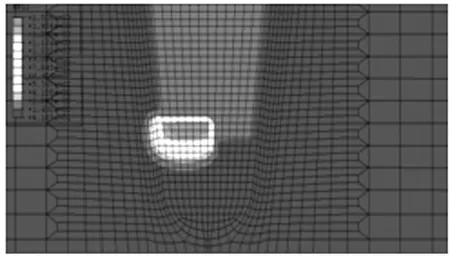

焊接过程是一个加热不均匀的过程,在焊缝处温度梯度变化很大,划分网格时一般不采取均匀的网格,而是在焊缝及其附近的部分用加密的网格;在远离焊缝的区域,能量传递缓慢,温度分布梯度变化相对较小,这时可以采用相对稀疏的单元网格。要获得一个良好的瞬态焊接温度场,焊缝处的单元网格应该细化。因试验材料形状较规则,采用四节点热分析单元DC2D4,采用关键点建立线面,然后对线面进行划分[6]。根据模型左右对称的特点,网格划分如图4所示。

图 4 焊板有限元模型与网格划分

2.4 焊接热源和工艺参数

焊接方法为埋弧自动焊,焊材与母材同质,线能量240 kJ/mm,焊接电压25 V,电流300 A,速接速度3mm/s,打底焊为一道,其余均为每层两道焊。热源模型为内生热源,内生热率等于电弧有效功率除以所作用单元的体积[7-9],热流密度计算见式(1):

式中 η为电弧热效率,取0.75;U为电压;I为电流;S为焊缝截面积;v为焊接速度。

2.5 模拟结果

测温点E、G、H的温度场模拟结果如图5~图7所示。焊接模拟过程中,取各层焊接过程中的温度最大值,即移动热源到达点E、G、H时,点E、G、H的温度。

图5 第十二层焊接最高温度模拟

3 试验分析与结果

3.1 对比分析

将实测数据和模拟结果进行对比,绘制折线图如图8所示[8]。

图6 第八层焊接最高温度模拟

图7 第六层焊接最高温度模拟

图8 E、G、H点实测值与模拟值对比

取有效温度测量点E、G、H实测值与模拟值对比如下:

表面测温点E与第十二层的焊道距离最近,因此此点的温度最大值应该出现在第十二层。同理,点G、H的温度最大值应该分别出现在第八、第六层。焊接过程中点E、G、H的模拟值和实测值图形走势基本一致,热电偶不能充分和焊接件接触导致所测温度与模拟温度存在差异。

3.2 试验结果

(1)点E的测量值与模拟值温度变化趋势基本一致,随焊缝层数的增加逐渐增大,最大值出现在第12层。

(2)点G的测量值与模拟值温度变化趋势基本一致,随焊缝层数的增加先增大后减小,最大值出现在第八层。

(3)点H的测量值与模拟值温度变化趋势基本一致,随焊缝层数的增加先增大后减小,最大值出现在第六层。

(4)测量结果与模拟结果的一致性验证了模型与网格划分的正确性。

[1]Yaghi A H,Hyde T H,Becker A A,et al.A Comparison Between Measured and Modeled Residual Stresses in a Circumferentially Butt-Welded P91 Steel Pipe[J].ASME J.Journal of Pressure Vessel Technology.,2010(132):01120601-01120610.

[2]鲁墨森,刘晓辉,张 鹏.铜-康铜热电偶测温技术在果树研究中的应用[J].贮藏加工,2009,14(4):52-55.

[3]张宝生,焦向东,吕 涛,等.高温测量技术及其在焊接研究中的应用进展[J].北京石油化工学院学报,2006,14(2):47-51.

[4]贺 平,胡申华.热电偶布置方式对测温结果的影响[J].实验科学与技术,2009,7(3):35-37.

[5]王淑华,邱国洪,刑育新.13MnNiMoNbR高强钢的焊接[J].焊接技术,2008,37(3):62-63.

[6]于大伟,程 凌,华 洁,等.双相不锈钢厚板对接焊数值模拟[J].石油化备,2009,38(6):41-44.

[7]蒋文春,巩建鸣,陈 虎,等.换热器管子与管板焊接接头残余应力数值模拟[J].焊接学报,2006,27(12):1-5.

[8]蒋文春,巩建鸣,陈 虎,等.不锈钢板翅结构钎焊残余应力及其影响因素[J].金属学报,2008,41(1):105-110.

[9]蒋文春,巩建鸣,唐建群,等.焊接残余应力对氢扩散影响的有限元模拟[J].金属学报,2006,42(11):1221-1226.

Numerical simulation of welding temperature field in 13MnNiMoR thick plate

WEN Yong-bin,GONG Jian-ming,GENG Lu-yang,SHEN Li-min

(Nanjing University of Technology,Nanjing 210009,China)

Useing multi-point thermocouples,measuring the actual welding temperature of the surface and internal of 13MnNiMoR thick plate,getting the temperature changes of temperature in 3 effective poins,obtaining the actual distribution of the temperature field;By finite element software ABAQUS,simulating the welding temperature field of the plate,etting the temperature changes of temperature,the results were compared with measurements.The results show that the measured and simulated variation of the temperature field is consistent,the effective measurement point of the maximum temperature and simulated maximum temperature is consistent.Measurement results verify the correctness of model and meshing,the results of the research provides a theoretical basis for the welding of 13MnNiMoR thick plate and controling of residual stress and improving the reliability and security of welded joints.

thermocouple;plate;deep-hole drilling(DHD);welding simulation;welding temperature field

TG402

A

1001-2303(2011)05-0080-04

2011-02-22

温永彬(1985—),男,江苏赣榆人,硕士,主要从事高温装备及CAE技术的研究工作。