基于UG的汽车钣金模具二次开发设计及有限元分析

王 喆

(天津机电职业技术学院,天津市 300131)

基于UG的汽车钣金模具二次开发设计及有限元分析

王 喆

(天津机电职业技术学院,天津市 300131)

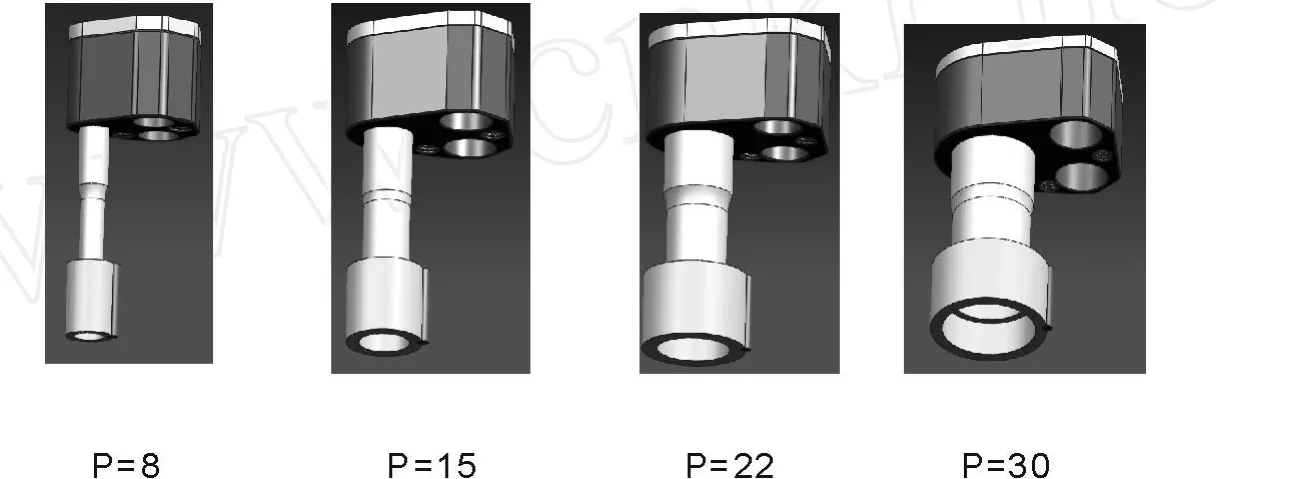

从新的理论研究视角——复杂适应系统理论着手,针对企业零件的复杂性与单一性,利用 TRIZ原理,对汽车某些部件进行有限元分析,找出其重要环节,进行工序的整合,编制出适合企业自身发展需要进行设计时的个性化工具条,以提高工作效率,实现自动化出模。

UG软件;二次开发;模具设计;有限元分析

随着制造产业的迅猛发展,UG所支持用户的二次开发,极大地满足了广大用户的个性化需求——因为UG不仅可以实现企业成本的降低和效率的提高,而且可以实现客户服务水平的整体提升,使企业拥有持续的市场竞争力。

一、UG及其二次开发软件在模具设计中的应用

UG的二次开发是企业针对自身情况开发的,基于UG的应用程序或系统,方便企业内部使用。UG二次开发不仅解决了通用软件针对性不强的问题,减少了许多重复性的劳动,同时集成了各个单位的规范性知识,因而受到了企业的青睐。对于许多规模较小的模具企业来说,实现二次开发无疑是很难的。通过调查,很多中小型模具企业都有二次开发的需求,却苦于无法展开。因此,UG/GRIP的二次开发是一种好选择——它语法简单而且与UG集成一体,不存在复杂接口的问题,它所有的功能完全针对UG二次开发而来,针对性很强。

在大规模的制造生产模式下,企业间的竞争开始转向基于时间和基于客户需求的竞争。产品设计以满足客户需求为目的,从需求的提出到满足需求,需要经过:设计、制造、销售、售后服务、改进设计等等环节,针对企业零件的复杂性与单一性,通过对汽车件的有限元分析,利用 TRIZ原理,发现大多数零件的共性,分类后,使同类的模具成套化,并分析工件的加工工艺,找出其重要环节,进行工序的整合,设计图元,编制出适合企业自身发展需要的个性化工具条,以提高工作效率,实现更快捷的自动化出模设计,提高企业竞争力。

随着企业无人化和精细化的发展,车身覆盖件冲压成形的三维有限元仿真技术已经从实验室阶段走向使用阶段,并成为评判工艺成形性的重要手段。金属板料数值模拟方法能够准确可靠的预测成形过程中材料的起皱和破裂趋势,因此在模具开发的最初阶段需要确定合理的工序件的几何模型和成形工艺参数,改变传统工艺设计的流程,减少重复试模的费用和周期,才能极大地提高了设计效率和质量 。因此,对NC编程提出越来越高的要求,往往加工一套汽车覆盖件模具需要数以百计的程序,从安装台面加工到曲面加工;从粗加工拿料到精加工清角,程序要解决数控加工的所有问题,而汽车模具没有重复的零件,每一套模具都要编制新的程序——针对此类特征,在总结UG系统的一般操作模式的基础上,界定系统边界,找出影响设计速度的全局性因素和各子系统的因素作为整体模型中需要考虑的因素,并进行相关的有限元分析。

在进行受力分析的前提下,以UG二次开发理论为基础,把企业遇到的困难作为一个独立的智能主体,制定汽车钣金件的工艺流程,根据上述分析得出的结果建立图元模型,并通过计算机编程二次开发语言,结合UG工具进行计算机仿真,制作便捷工具条,从而提高设计速度,使典型使用频率高的图元模具块设计速度提高。

我尝试利用二次开发软件来实现同类零件的自动编程并生成复杂图元,简化绘制流程,方法简单,灵活,收效较好。

二、TRIZ理论在模具设计中的应用

TRIZ理论是解决发明问题的理论,是世界公认的最好的产品创新设计理论。运用 TRIZ理论的矛盾矩阵和创新原理,对钣金模具设计过程中繁复的工作流程进行了改进,增强了3方面设计工具的操作性;通过物-场模型,对做图中各方向铸字程序进行了优化;利用物理矛盾的分离原理进行点的各方面检测的设计,实现了既可以检测点坐标值,接下来又可以检测点表格的目的,使出图变得更快捷。总结加工过程,对使冲头参数化,各种端头参数化的分析,进行了外部超链接的应用。结合TRIZ理论和工业设计现状,对技术问题的解决方法,提出了进行解决问题求解的步骤;通过生物进化法则和TRIZ理论的进化法则,提出仿生技术曲线族;用物-场模型对复制功能进行描述;通过TRIZ技术进化法则分析设计过程中的进化模式;找出部分钣金件设计功能与创新原理的对应关系,使现代工业设计与TRIZ之间相互补充。

三、UG软件中快捷工具条研发意义

虽然UG的各项功能已经非常的强大,并提供了很丰富的标准零配件库,但应用UG的行业多,并且每个使用者应用此软件的偏好不同,在进行产品设计时,经常会发现一些UG软件标准零配件库中无法提供的零配件,而且这些零配件又经常被使用,他们之间除了一些参数不同之外,其他方面没有大的分别。所以,对于每次都要从头设计这些零配件的设计者而言,工作量很大,需要做很多重复性工作,针对这一点,运用GRIP语言进行UG的二次开发。

1.快捷工具条的总体构建思路

首先,在UG/M ODEL ING模块中建立一个标准件的模型零件;其次,进入表达式对话框。使表达式内的参数与标准件的可变参数一对应。并按照标准件变量名对参数表达式进行重命名;再次,进入组件族。选择所要标准件的可变参数,建立电子表格列表;最后,在电子表格内输入标准件零件系列号以及相关可变参数值,填写完毕后。选择部件族下的拉列表下保存部件族来存储填写完毕的电子表格。

2.快捷工具条的加载

点击工具——自定义——加载——选择路径后双击-stamp.die.tbr

3.快捷工具条的部分功能键介绍

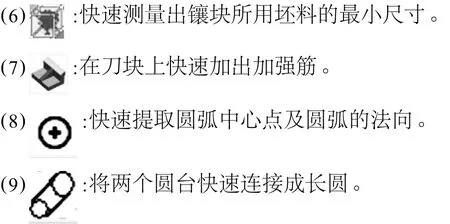

4.快捷工具条的模具库实例列举

图1 冲孔合件按钮演示图

四、有限元分析

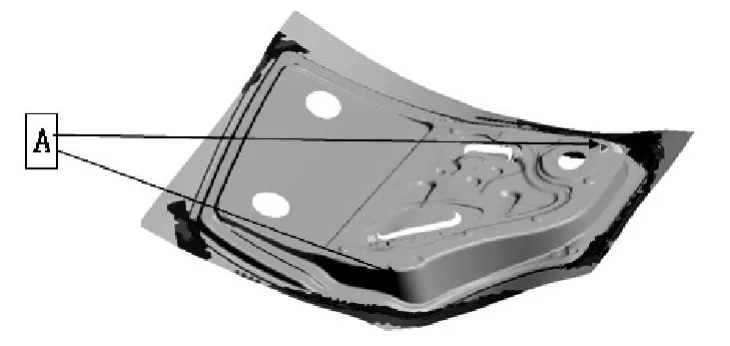

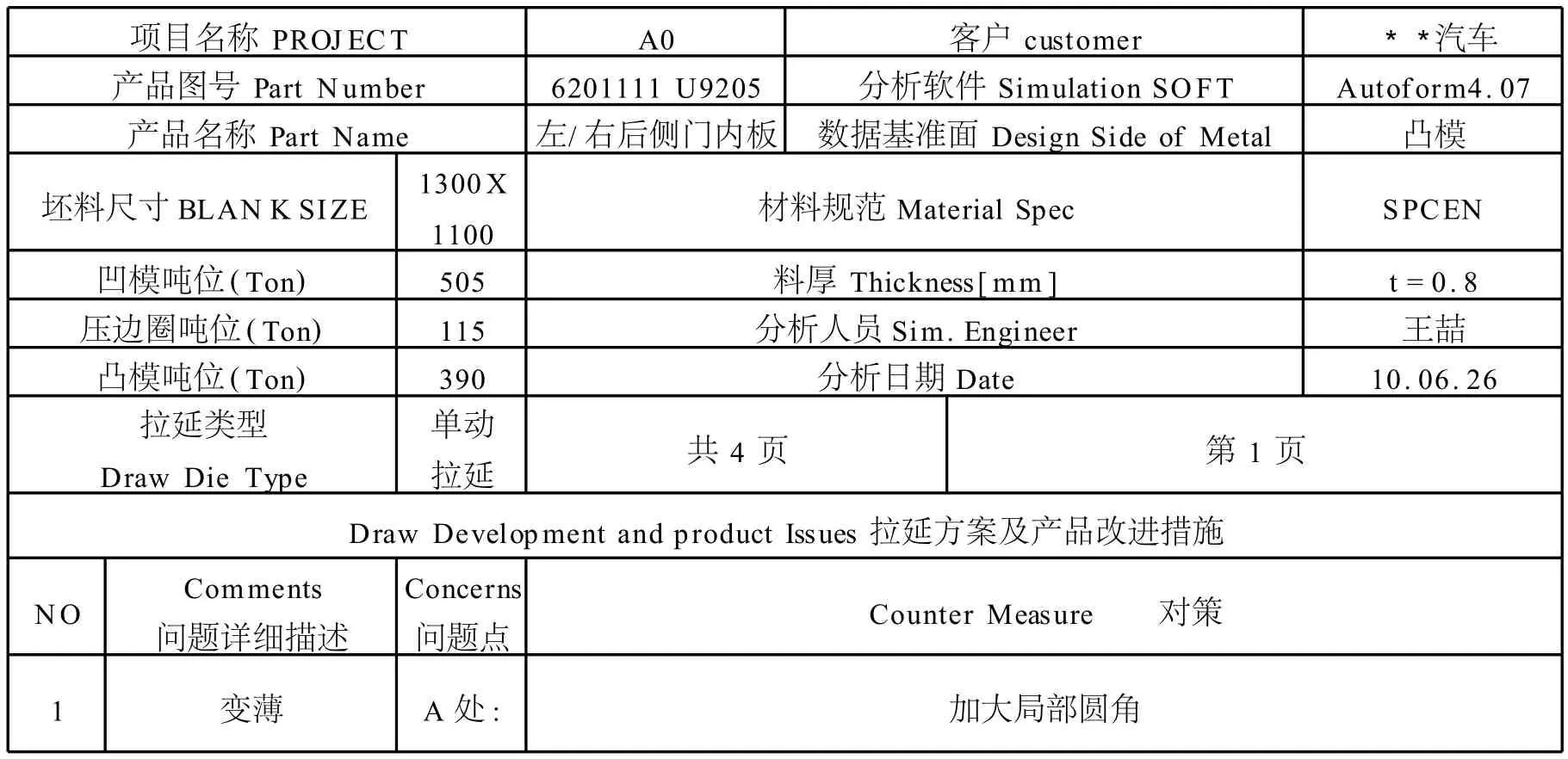

在汽车覆盖件成形模中设置拉伸筋的目的是通过提高材料的流动阻力,增大材料的塑性变形,减小零件的回弹,从而提高贴模精度。拉伸筋的形状和布局对成形结果有直接影响。A处出现破裂、变薄,为设置了拉伸筋的情况,图中零件轮廓清晰,而且胀形不足的情况明显改善,成形质量明显优于没有设置拉伸筋的情况。但是在图中,由于设置了拉伸筋,导致拉伸阻力过大,使得图中拉裂点比较多,且主要发生在棱角处,可以通过把棱角处的过渡改平滑一点来减少或避免拉裂点的发生。

图2 有拉伸筋时的成形结果——等效拉延筋分析后成形结果

1.拉延后制件起伏变化情况

从FLD图中看出,A处有明显的破裂趋势,如图3所示。

图3 拉延后制件起伏变化情况

2.分析结果

如上所述,为了防止如图2的A处出现破裂、变薄,加大补充面圆角可消除破裂风险。企业凭借经验设计的模具进行模拟计算,利用autoform软件计算的结果与实际生产的结果吻合,说明计算结果的正确性和精确度是可信的。为了生产出合格的产品,必须对模具进行修改,修改以后再进行计算,直到消除裂纹缺陷。对模具进行了多次多方面的修改,修改的原则是在其他参数不变的情况下,改变另外的一个参数。工程师凭借丰富的实践经验,建议先后修改了一些工艺参数,例如板料的形状和尺寸、压边圈的形状、压边力的大小、拉深筋、凸凹模具的圆角等工艺参数。从修改这些工艺参数的模拟结果看,具有比较明显效果的是修改凸凹模具的圆角。

根据有限元分析后的变化趋势,继续加大模具的圆角,产品上的裂纹最终会消失的,最后将得到合格的产品。本文通过数值模拟技术模拟产品的成型过程,修改模具的设计参数后计算结果的图形,是经过切边和整形工艺后得到的结果。模具设计中,可以得到如下的结论:

(l)数值模拟技术在模具设计中起了极其重要的作用,由于使用了数值模拟技术,导致整个的模具设计制造周期缩短了,提高了工作效率。在模具设计制造的过程中应用数值模拟技术,可以大大减少试模的次数,这是缩短模具设计制造周期的主要因素之一。

(2)运用D ynaform软件仿真模拟计算的结果与实际生产结果的吻合,说明利用数值模拟技术计算结果的可靠性和正确性。

(3)通过对成型过程中不同工艺参数的修改导致计算结果的变化,说明影响此类零件成型的主要因素是凸凹模具的圆角半径的大小,适当增大圆角半径的值,对成型更加有利。

(4)由于对产品生产高性能、高质量、高效率的要求,数值模拟技术在新产品的模具设计中起着越来越重要的作用。

(5)把数值模拟技术应用于新产品模具设计中,可以大大的提高工作效率,缩短了模具的设计制造周期,本文对此零件的整个生产成型过程进行了模拟计算,包括成型、切边、整形三个工步,其中成型过程是产生缺陷的关键工步。说明整个冲压成型过程都可以用数值模拟技术来实现。

(6)利用数值模拟技术找到了引起拉裂缺陷的原因,并找到了消除缺陷的方法,在模具设计过程中,应用数值模拟技术能方便的观测到零件的冲压成型过程,了解其成型缺陷,从而在模具的工艺参数、坯料的尺寸形状和汽车钢板性能特点之间获得最佳匹配。得出最后结论,如表1。

表1 有限元分析结论

随着数值模拟技术的进一步成熟,可以说,有限元数值模拟技术正推动汽车和冶金企业的模具设计与开发由传统的试错法向科学计算的变革。

五、小结

本文是在广泛查阅资料和掌握相关技术之后,根据当前国内外汽车钣金模具的研究应用现状及存在的问题,运用先进的设计技术和方法,进行设计与开发。开发的汽车冲模标准件库在UG软件启动时自动加载到UG主菜单上,简捷直观,操作方便,实现了与UG系统的无缝集成,具有良好的人机交互性、可扩充性和可移植性。验证了相关理论方法和开发系统的正确性和实用性。本系统的设计思想和设计方法不仅适合于汽车冲模标准件库的二次开发,还为其他产品的标准件建库以及专用CAD系统的二次开发提供了参考。

UG是大型的CAD/CAE/CAM一体化集成软件平台,作者仅仅在其CAD二次开发方面作了一些初步工作,由于时间和水平上的局限,还存在许多不足之处。在今后的研究工作中,可以在汽车冲模标准件的基础上,进一步实现智能装配、三维模型图向二维工程图的自动转化和标注、汽车冲压模具的智能设计及有限元分析等用户功能集成。

总之,本文主要基于UG的模具CAD技术和汽车钣金模具设计的开发应用进行了初步的研究工作,希望这些工作对今后进一步开展模具CAD/CAPP/CAM/PDM技术的研究和应用有所裨益。

[1]缪丽燕.邢建国.基于UG二次开发的零件设计可重用技术研究[J].计算机应用技术,2008,(04).

[2]蒋向华.郑金桥等.基于有限元分析的覆盖件工艺设计与优化[J].CM ET锻压装备与制造技术,2005,(02).

[3]吴家洲.吴波等.UG软件的二次开发[J].机床与液压,2001,(01).

The Second Design and Finite Elem ent A nalysis of UG Car Sheet M etal M ould

WANG Zhe

(Tianjin Vocational College of M echanics and Electricity,Tianjin 300131 China)

This essay uses the element analysis and TRIZ laws to find its important parts,unify the w ork stage,and make the personalized toolbar in order to imp rove efficiency and realize higher auto2 mation.

ug softw are;second development;mould design;finite element analysis

TG74+9

A

1673-582X(2011)08-0021-05

2011-04-27

王喆(1982-),女,天津市人,天津机电职业技术学院电气电子技术应用系秘书,助教,从事汽车制造理论研究。