小集油田注水引起的套损机理及防治对策研究

林莉莉 颜寒任丽华王凤祥刘建东

1、大港油田采油工艺研究院

2、渤海钻探第一钻井公司

3、中国石油勘探开发研究院

小集油田注水引起的套损机理及防治对策研究

林莉莉1颜寒2任丽华1王凤祥1刘建东3

1、大港油田采油工艺研究院

2、渤海钻探第一钻井公司

3、中国石油勘探开发研究院

随着小集油田注水开发的逐步深入,套损现象日趋严重,影响小集油田注水开发水平提高。本文分别从套损基本特征及套损的分布规律出发,对注水压力影响岩石抗剪强度、岩石内摩擦角等方面进行套损机理研究,得出注水引起套管损坏的主要原因是注水诱发泥岩水化引起套管变形,研究新发现腐蚀引起套管损坏变形是小集油田另一个重要原因,并为小集油田今后的开发提出预防对策,这对油田今后的套管治理与保护有实际指导意义。

套管损坏;泥页岩水化;腐蚀;抗剪强度;预防对策

小集油田位于黄骅坳陷孔店构造带的南端小集构造带上,是由多断块组成的复杂鼻状构造。共探明地质储量3156万吨,含油面积12km2,已动用面积7.275km2,地质储量2128万吨,可采储量647万吨,共有7个开发单元,即官938、官975、官979、官162、小9-6、官28、官161。

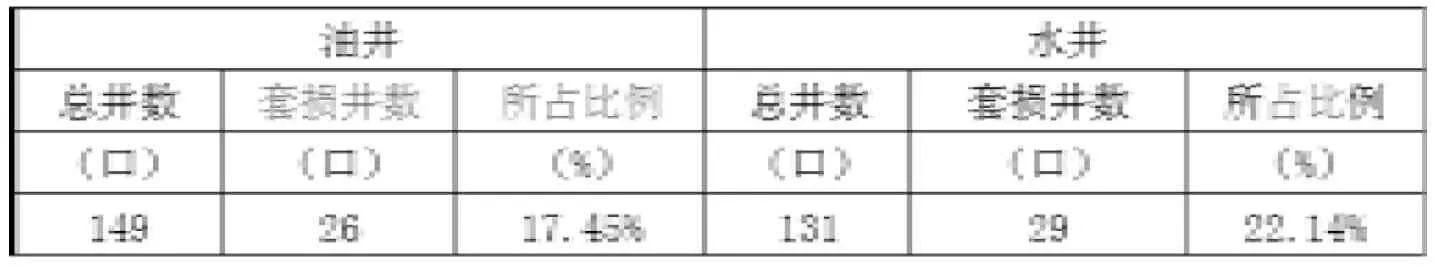

随着小集油田开发的深入,截止到2010年底,小集油田共有钻探井280口,水井131口,油井149口。套损井有55口,占该区总井数的19.64%,其中油井套损占油井总数的17.45%,水井套损占水井总数的22.14%,套损现象日趋严重,导致油水井带病生产,严重时造成停产,不仅造成了井网不完善,而且严重制约了小集油田开发水平的提高。因此,找出注水引起套管损坏的主要原因,并采取相应的防治对策,防止或者减少注水开发油田的套管损坏,这对今后套管的保护和治理有着重要的意义。

1 套管损坏基本特征

1.1 套损井基本情况

小集油田共有钻探井280口,油井149口,水井131口。套损井有55口,占该区总井数的19.64%,其中油井套损占油井总数的17.45%,水井套损占水井总数的22. 14%(表1)。

1.2 套损形态特征

由图1可以看出,小集套损形态以缩径为主,占已知套损类型井的66.67%,漏失占17.65%,错断占11.76%,弯曲占3. 92%。

1.3 套损分布规律

1.3.1 套损深度

由图2可以看出,小集油田2700m~3200m范围内为套损深度高峰,占所有套损井的60%,这个深度对应地质上孔店枣Ⅰ~枣Ⅴ油组,为小集油田的主力油层,也是主要注水层位。

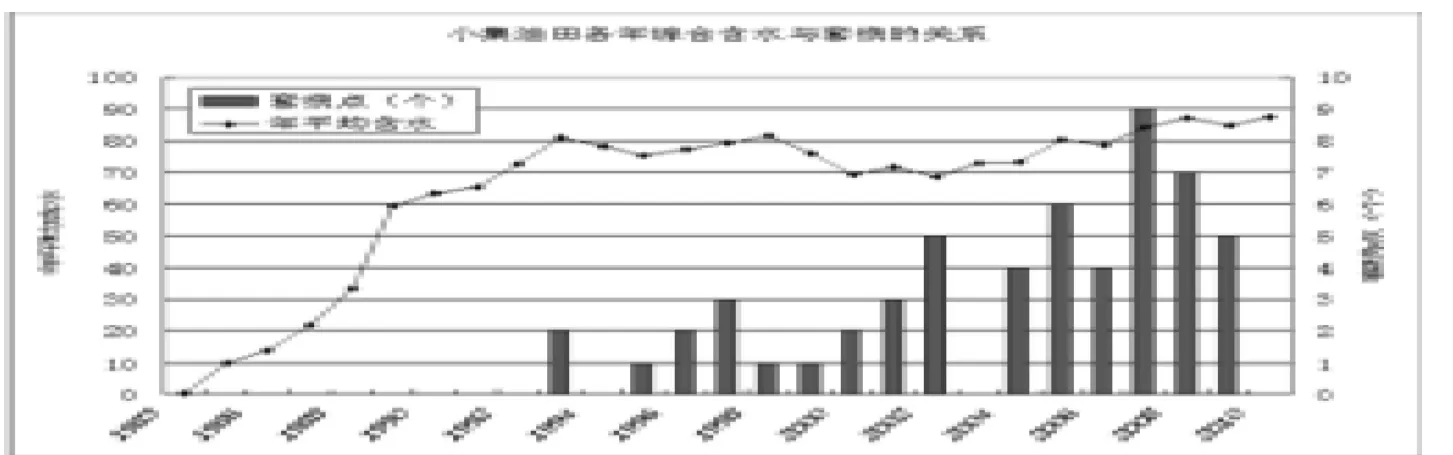

1.3.2 综合含水与套管变形的关系

由图3可以看出,1983年-1993年10年间并无套损,1993年综合含水达到78%之后,油田进入高含水期,套损逐年增加,2000年-2009年套损井数达到45口,占套损井总数的82.46%。因此,高含水导致高套损率,综合含水和套损明显相关,为泥岩水化提供了水源。

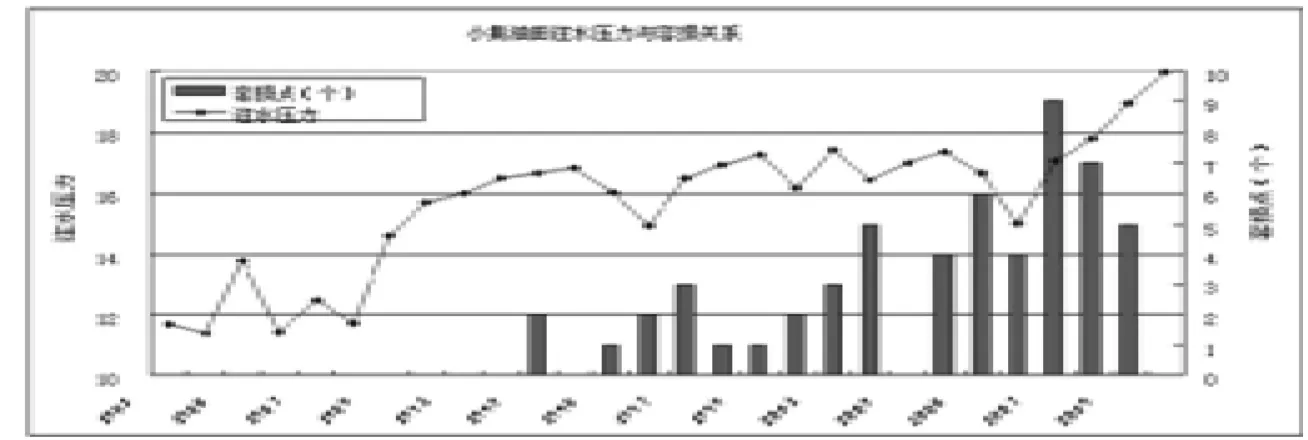

1.3.3 注水压力与套损的关系

由图4可以看出,随着注水压力的增高,套损井明显增加,说明小集油田套损与注水压力有明显的关系。

1.3.4 结论

综上所述,通过套损基本情况、套损形态特征以及套损分布规律分析,对套损的特征有了进一步认识,总结出以下五个特点:

1)小集油田套损较严重,套损比例达到了19.64%。

2)套损分为四种类型,以缩径为主,主要是泥岩水化引起的套管变形。

3)套损深度在2700~3200m占总套损点的60%,是小集油田主力油层也是主要注水层位。

4)注水开发的不断深入,注水量日益增加,注水压力升高,导致套管井逐年增加。

2 注水对套管损坏的机理研究

表1 小集油田套损井数及比例

图1 小集油田套损类型统计图

图2 小集油田套损点深度统计图

图3 小集油田各年综合含水与套损的关系图

地质因素是套损的内因,开发因素是套损的外因。由于地层的非均质性导致注水开发的不均衡性,小集油田长期注水开发,注水压力及含水目前呈上升趋势,这是引发小集油田地层压力分布不均的地质因素。当注入水进入泥页岩后,将会造成泥页岩水化、岩石内摩擦角减小、岩石抗剪切强度下降,所产生的应力在注水压差的作用下,传递至套管,最终造成套管的损坏。另外,注入水还导致了小集套损的另一个重要原因——腐蚀。

2.1 泥岩水化引起套管变形

小集油田泥质胶结物中黏土矿物绿泥石和高岭石含量较高,其中绿泥石占46%~72%,高岭石占8.0%~29.5%;伊利石占13%~15%,伊利石/蒙皂石混层占7. 0%~9.5%。由于小集油田黏土中不含遇水膨胀的纯蒙脱石,因此泥岩见水后泥岩以软化为主。当注入水进入岩层后,泥岩吸水产生水化作用,在井眼周围产生应力集中。而地层中存在垂向地应力σn和两个水平地应力σx、σy,[1],当泥岩水化产生的最大周向应力σmax和最小周向应力σmin的作用迫使井眼发生变形,处于井眼中的套管就会受挤压而变形[2]。小12-5井四十臂井径测量结果(图5),套管明显表现出在外挤力作用下产生的缩径,是泥岩水化引起套损的典型特征。

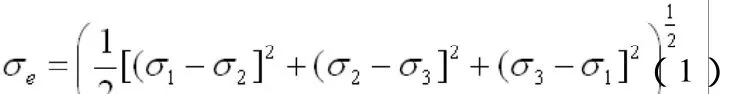

根据泥岩水化力学模型,变化模型中的各种参数,具体研究套管上应力的变化。当套管应力超过套管的屈服强度后,套管发生塑性变形,套管变得不安全,称之为Von mise强度准则(第四强度准则)。Von mise应力表达为:

式中σe-Von mise应力,MPa;

σ1-最大主应力,MPa;

σ2-中间主应力,MPa;

σ3-最小主应力,MPa。

根据式(1)计算小集油田在固井质量好的条件下,泥岩段套管受力情况,从2表可以看出,只有P110的套管能达到安全系数。

2.2 注水压力减小岩石抗剪强度

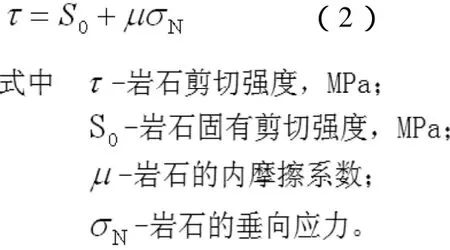

当油田注水开发后,随着注水压力的升高,油层孔隙中的压力也相应地升高,而岩石的剪切强度随孔隙压力的升高而减小。岩石的剪切破裂准则[1],其表达式如下:

从式(2)可以明显地看出,随着注水压力的升高,注采压差将逐步增大,当注采压差大于岩石剪切强度,岩石受剪切破裂。破裂的地层在注采压差的推动下,从注水井向油井方向滑动挤压套管产生变形损坏。

2.3 注水压力减小岩石的内摩擦角

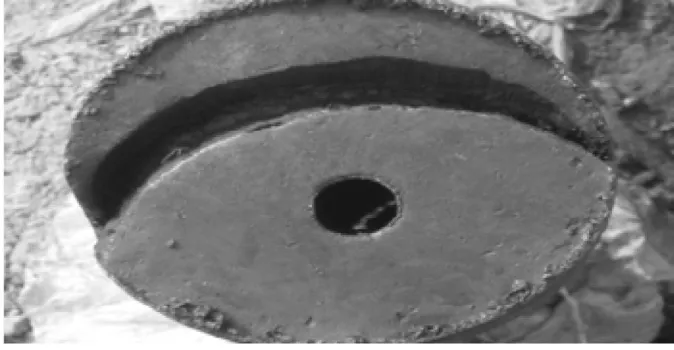

小集油田是多断块组成的复杂鼻状构造,北东向及北西向发育两组断裂,有大小断层37条。当注水进入裂缝或断层,岩石内聚力和内摩擦角减小,岩石的抗压强度与岩石内聚力和内摩擦角成正比,内聚力和内摩擦角随着岩石的浸水时间的增加而降低[3],斜地层在重力作用下沿着地层倾角下滑,地层倾角越大,越易滑动,剪切力越大,当剪切力大于套管的抗剪切强度时,套管即被剪切变形。小5-0-1井铅模现场照片如图6,套管形态为的错断形态,同时错断口的上下都发生了塑性变形,是典型的地层界面滑动产生的剪切变形。

图6 剪切错断套损(小5-0-1井)

2.4 腐蚀引起套管变形

小集油田注水采用污水掺清水回注的工艺,套管内外都处在地层水的浸泡环境中。小集油田地层水性质为CaCI2型,CI-离子浓度17193mg/l~23796mg/l,总矿化度32336mg/l~43438mg/l,是典型的高矿化封闭性水型。

随着注入水的增加,水质以NaHCO3,Na2SO4型为主。由于小集油田地层水矿化度高,且含腐蚀性的CI-离子和SO42-离子,在电化学腐蚀过程中,CI-向过剩正电荷区迁移集中[4],套管被腐蚀后,套管强度下降,其电化学腐蚀原理如下:

图4 注水压力与套损的关系图

图5 套管缩径(小12-5井)

表2 小集油田泥岩固井质量好条件下套管受力计算表

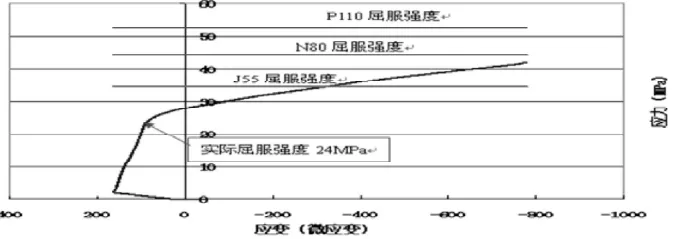

为了研究腐蚀对套管的影响,对腐蚀后的套管进行强度测试,实验采用套管损坏测试系统,研究腐蚀后套管剩余强度。测试结果表明(图7),小12-11井腐蚀后的套管屈服强度只有24MPa(钢级为P110),而P110套管屈服强度为52.6MPa,其腐蚀后套管的屈服强度只有原来的45.6%,套管屈服强度大大降低。

图7 小集油田小12-11井套管(腐蚀后)强度测试结果

3 注水对套管损坏防治对策

针对以上小集油田注水引起套管损坏的原因分析,提出以下几点预防对策:

1)提高固井质量,防止水进入泥岩层

泥岩水化对于小集油田套管是致命的,即使水泥环完整,钢级P110壁厚为9. 17的套管,当地层强度下降超过20%后,套管屈服损坏,因此防止泥岩进水是小集油田套损治理的重点。提高固井质量对预防泥岩水化套损非常有效,从源头上切断进水通道。

2)套管优化设计,防止泥岩水化套管挤毁。

根据挤毁套管力学模型(不考虑腐蚀,固井质量好),P110三种壁厚套管都可以满足砂岩和泥岩层对套管强度的要求,固井质量差,则钢级为P110壁厚为9.17和10.54的套管满足要求。综合考虑,应选择钢级为P110、壁厚为9.17或10.54的套管均可。

3)加强注水井管理

注水井管理中要注意以下方面:使注水设备始终处于良好工作状态,防止因为设备故障而导致突然停注;需要对水井进行关停作业时,应缓慢降低注水压力,不要很快停注,当需要重新注水时,也应缓慢提压;作业或者因钻井需要水井放喷时应缓慢放压;注水压力要保持在合理的注水压力范围内。井底压力不得高于地层最小水平主应力;合理部署注采井网及注水量;加强对注入水配伍方案的研究,降低对地层的伤害。

4)防腐

借鉴国内其他油田套管腐蚀的原因与其采取的防护措施,并结合小集油田的腐蚀原因和具体环境,选择如下合理防腐措施防护措施:牺牲阳极电化学保护技术从而使套管的腐蚀减少或停止;采取套管涂层处理,将阴极保护和内涂层保护结合使用则是小集油田一种经济合理的防腐措施。

4 结论与认识

1)注水对小集油田套损有着直接关系,所造成的套损类型主要为缩径,其次是漏失。

2)长期高压注水导致泥岩水化、岩石的抗剪切强度以及内摩擦角减小,产生的地应力、地层滑动,最终导致套管变形。

3)小集注入水与地层的不配伍,产生严重的点腐蚀,是典型的电化学腐蚀特征。

4)对小集油田套损井的治理采取“预防为主,防治结合”的方针,主要从提高固井质量、优化套管设计、注水井的管理、注入水的质量及防腐这几个方面入手。

[1]李茂华.套管损坏机理模型分析计算[D].中国石油大学. 2008

[2]郑振兴.注水井套损机理与理论模型研究[D].中国石油大学(华东).2007

[3]艾池.套管损坏机理及理论模型与模拟计算[D].大庆石油学院.2003

[4]鲍其鼐.氯离子与冷却水系统中不锈钢的腐蚀[J].工业水处理.2007,27(9):2~3

10.3969/j.issn.1001-8972.2011.19.001