热轧带钢精轧机轧制稳定装置研究

高 朋

(中冶东方秦皇岛研究设计院,河北 秦皇岛 066004)

1 前言

稳定轧制即轧件咬入时头部在上、下方向上无上翘、下扣和叠板现象发生,在轧制过程中整个轧件保持横向稳定、不产生左右跑偏、条形平直,末阶段无甩尾等现象[1-2]。影响轧制稳定性的主要因素有[3]:精轧机组各机架辊系装配精度;精轧机组各机架入口侧导卫精度;精轧机组活套动作与板形变化;坯料温度的波动与板形变化。

由于磨损普通四辊轧机机架立柱和轧辊轴承座之间的间隙随着时间的推移而不断增加。间隙的存在导致机架的横向刚度降低,咬钢瞬间产生巨大的水平冲击和振动。稳定油缸一方面可以消除立柱与轴承座之间的间隙、显著地降低工作辊的水平冲击,一方面增加了立柱与轴承座之间的干摩擦,对轧机工作机座的垂直振动也有抑制效果。轧制时需要不同的稳定油缸压力来产生不同的使用效果。过大的稳定油缸压力会对AGC系统产生一定时间的延迟,甚至出现漏油现象,缩短了油缸寿命,过小则起不到应有的作用,所以有必要对稳定油缸压力的选择进行研究。

2 稳定装置对轧制过程影响程度分析

普通四辊轧机为了便于换辊,工作辊轴承座和支承辊轴承座与牌坊内侧衬板存有间隙,在轧机生产一段时间后,机架窗口衬板和轴承座会有磨损,引起轴承座与机架窗口间隙超标,使支承辊中心线与工作辊中心线发生偏移,破坏了辊系的稳定,造成轧辊呈空间交叉状态、带钢轧制严重不稳、板形差和轧辊轴向窜动,带来一系列不良后果,不利于带钢的稳定轧制。为此,必须定期对磨损严重超标的衬板进行更换,保证机架窗口尺寸符合标准。对于磨损严重的轴承座要进行修复或更换。保持工作辊稳定的方法是使工作辊中心线相对支承辊中心线有一个偏移距离(5~10 mm)[4],应为工作辊向出口侧偏移。这样有利于消除轴承座与机架窗口间间隙过大的不利因素,实现工作辊和支承辊水平方向上的稳定,保证轧机辊系稳定,保证辊缝稳定和轧辊不交叉,从而实现带钢的稳定轧制。

2.1 稳定油缸对水平方向刚度的影响

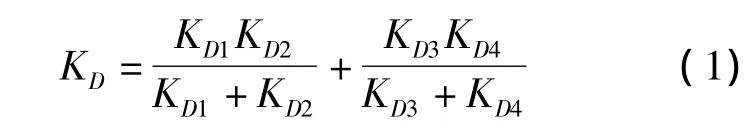

理论分析和实验观察认为轴承座与立柱之间的间隙是咬钢时产生水平冲击力以及工作辊发生水平方向振动的原因之一[5]。消除此间隙可以降低水平冲击力以及工作辊的水平振动幅度。稳定油缸主要目的就是提高轧辊水平方向动刚度,以提高轧辊的防振动能力和轧制的稳定性。机械结构的抗振能力取决于它的动态特性,动刚度是衡量机械结构抗振能力的常用指标,动刚度越大表示机械结构在一定激振作用下产生的振幅越小,其抗振能力越好。将某PC轧机机座水平系统简化分析如图1所示。

图1 PC轧机水平方向振动分析图Fig.1 Analysis of vibration in horizontal direction for PC rolling mill

图1中M11为牌坊等效质量;K11为牌坊等效刚度;K22为交叉头等效刚度;Fj为激振力;KD1为出口侧牌坊动刚度;KD2为交叉头动刚度;KD3为液压缸动刚度;KD4为入口侧牌坊动刚度。

轧机在水平方向上的总刚度为

由于KD1、KD2、KD4的取值在设计时由机械结构和材料已经决定,很难改变,提高KD3的值是能够实现和可行的。动刚度与静刚度的关系式为

式中,KJ为静刚度;λ为频率比;ξ为阻尼比。

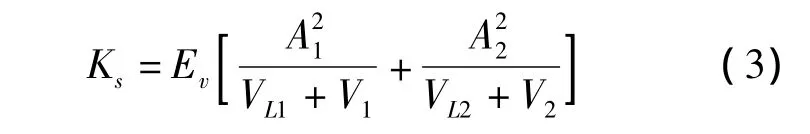

从式(1)可以看出,提高动刚度可以从提高静刚度、增加机械结构的阻尼和调整频率比三方面入手。后两方面设计因素较多,甚至需要机械结构的改动,成本较高。对于稳定油缸,其液压静刚度可表示为[6]

式中,Ev为体积弹性模数;A1、A2为液压缸大端和小端活塞面积;VL1、VL2为阀与缸的某一侧之间液压管路中的液压油体积;V1、V2为液压缸大端和小端液压油体积。其中Ev值在工作中波动较大,范围为(5000~14000)×105N/m2,其主要取决于溶解于液压油中气体含量的多少和工作压力的高低。当气体含量少,压力高时,值就大。VL1和VL2几乎保持恒定,V1和V2随着活塞相对行程变化而变化,液压缸的刚度也将随之变化。在一定范围内,随着大端油柱高度的增高,液压缸静刚度系数降低,相应的动刚度系数也降低。

由以上分析可以得出:①稳定油缸的应用可以有效的增加轧机水平方向动刚度;②对于PC轧机,交叉角越小(相应稳定油缸行程越短),油压越大,其水平动刚度越大,越有利于轧制过程稳定。

2.2 稳定油缸对垂直方向刚度的影响

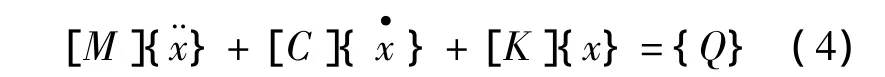

在轧制过程中,稳定油缸紧紧压靠在轧辊轴承座上,随着轧件厚度、轧辊偏心、温度不均等造成的波动,轧辊轴承座与稳定油缸产生相对运动或相对运动趋势,必将在垂直方向上产生摩擦力。这对于轧机垂直振动系统来说,相当于增加了干摩擦阻尼,对弯辊效果及轧制力会产生干扰。为了便于理论分析,同时尽可能使计算值接近实际值,将轧机工作机座垂直振动系统简化为非对称六自由度弹簧质量阻尼模型。

根据机械振动理论,可列出该振动系统矩阵形式的运动微分方程为

式中,M为轧机等效质量;K、C分别为轧机的等效刚度和阻尼。

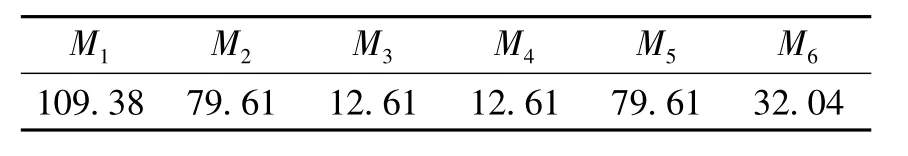

为方便计算,假设系统无阻尼。按照能量守恒的原则,对于一个没有能量耗散的系统,在任何时刻机械能保持恒定,即此系统产生振动时的最大动能等于它的最大势能。根据此原则可计算出系统各单元的等效刚度和等效质量。根据某厂F3轧机的机构参数,得出该振动系统等效刚度和等效质量,见表1和表2。

表1 某厂精轧机计算等效刚度Table 1 Calculation for equivalent stiffness of a finishing rolling mill 10 MN/mm

表2 某钢厂精轧计算等效质量Table 2 Calculation for equivalent mass of a finishing rolling mill 1000kg

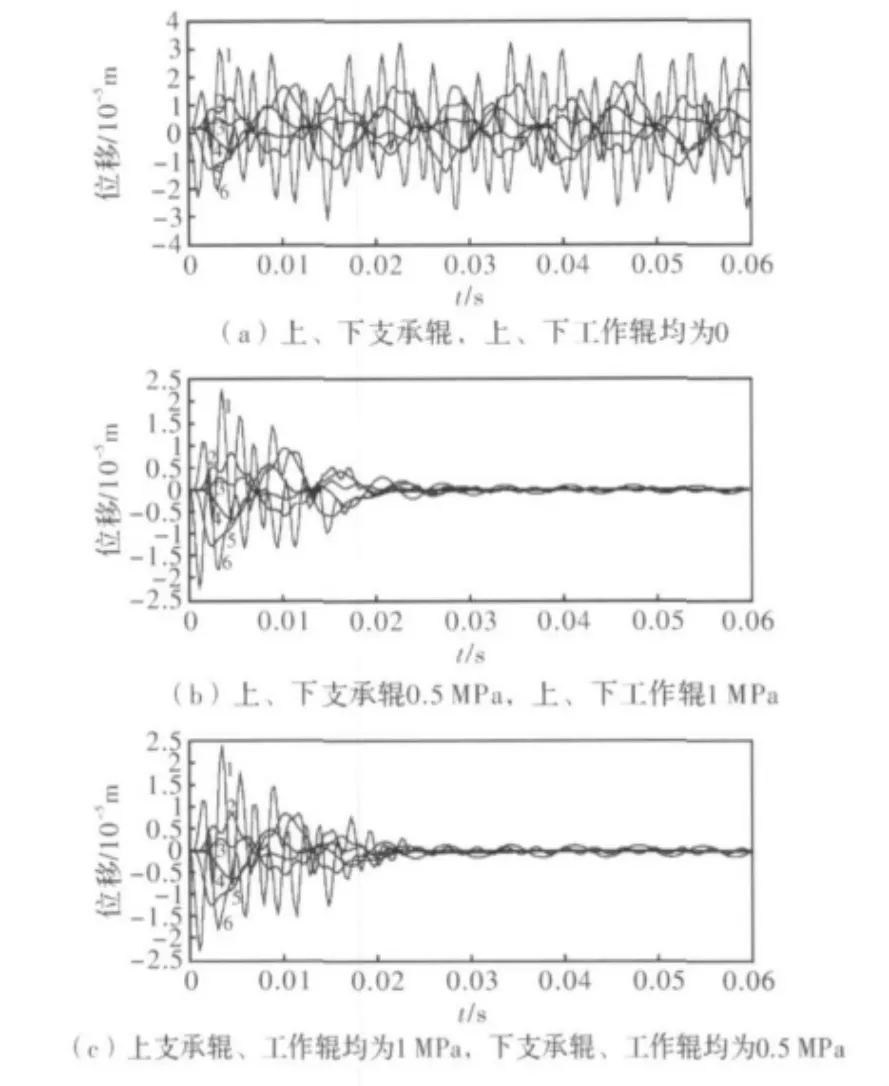

采用matlab/simulink进行仿真,稳定油缸与轴承座之间的摩擦系数取0.1。仿真开始时给上工作辊一个大小为1000 kN的脉冲激励,得到稳定油缸不同压力选择时的位移时间曲线,图2为轧机垂直振动仿真,其中横坐标单位均为s,纵坐标单位均为m,曲线1~6对应的是M1~M6的垂直振动曲线。

图2 稳定油缸不同压力时系统垂直振动曲线Fig.2 Vertical vibration of rolling mill at different pressure of stabilizing oil cylinder

由仿真结果可知:

(1)增加稳定油缸压力可有效减小轧机垂直振动幅度;

(2)增加工作辊稳定油缸压力比增加支承辊稳定油缸压力的防振效果明显;

(3)增加上辊系稳定油缸压力比增加下辊系稳定油缸压力的防振效果明显。

3 结论

(1)稳定油缸的应用能够有效减少轧机冲击振动,增强轧制稳定性。

(2)随着稳定油缸压力的增大,其稳定效果进一步提高。

(3)上辊系尤其是上工作辊稳定油缸压力的提高,其稳定效果更明显。

(4)PC轧机随着交叉角、轧制速度、轧制压力的增大和带钢厚度的减小,应提高相应稳定油缸压力。

[1] 钱江.中板轧制横向稳定性探讨[J].南钢科技,2003(3):4-6.

[2] 魏大路.热轧宽带钢精轧机轧制稳定性的探讨[J].轧钢,1995(4):24-26.

[3] 郭合义,赵兰英.薄带钢轧制稳定性的影响因素与分析[J].山西冶金,2000(3):18-19.

[4] 曹鸿德.塑性变形力学基础与轧制原理[M].北京:机械工业出版社,1981:259-260.

[5] 马维金.轧机自激振动诊断与结构动力学修改[D].太原:太原理工大学,2006:10-11.

[6] 戴云飞.液压缸液压刚度的计算[J].有色金属设计,1999,26(1):61-63.