大型锻钢支承辊热处理工艺的探讨

赵晓辉,章大健,范国平

(1.中国重型机械研究院有限公司,陕西 西安 710032;2.宝钢集团常州轧辊制造公司,江苏 常州 213019)

1 前言

支承辊广泛用于冷连轧机、单机架的四辊、六辊等带钢可逆轧机上,对工作辊起到支承作用,以提高工作辊的刚度,保证板带的厚度公差。因此,支承辊的质量应满足如下轧制特性要求:①辊身具有良好的耐磨性;②较高的疲劳屈服强度;③良好的应力状况和抗裂纹扩展能力;④辊颈具有良好的屈服强度、韧性和抗断裂性能。

2 问题的提出

根据五机架冷连轧机锻钢支承辊的机械性能要求,最好采用调质处理的方法。而对于直径大、质量大的大型支承辊,由于受热处理设备条件的限制,无法进行调质处理,为解决该道工序,一方面控制大直径辊坯的冶炼、锻造及锻后热处理的工序质量;另一方面,视辊坯(辊身)的金相组织状况采取相应的热处理方法,再对辊身进行感应表面淬火,设法达到五机架冷连轧机支承辊的质量要求。本文通过跟踪某轧辊生产厂五机架冷连轧机锻钢支承辊的整个生产过程,对大型锻钢支承辊热处理工艺进行分析。

3 支承辊技术要求及加工工艺流程

锻钢支承辊技术要求的材质70Cr3Mo;规格φ1370mm×1420mm×4490mm;重量25200kg;辊身表面淬火硬度65-70HSD,硬度均匀性不大于4HSD,辊身软带宽度≤80 mm,淬硬层深度≥35 mm,辊颈硬度35-45HSD;辊身与辊颈的同轴度<φ0.03 mm。

加工工艺流程为:粗炼钢水(DC)→精炼(VD)→真空铸锭(VC)→水压机锻造→锻后热处理→粗加工→超声波探伤→预备热处理→半精加工→工频感应淬火→回火→精加工→超声波探伤→尺寸检查→包装→发运。

4 辊坯的制作

4.1 冶炼

采用双真空冶炼工艺,精炼炉炼钢时进行一次真空处理,浇注钢锭前再作一次真空处理。另外,为降低易偏析元素C、Mo的偏析,改善钢锭内部质量,采用“AP”工艺浇注,使得浇注钢水在凝固过程中水口和冒口的C和Mo偏析得到明显地改善。

4.2 锻造及锻后热处理

采用一次镦粗以增加直径,使拔长压实火次锻比大于2,因70Cr3Mo材料含C量较高,在锻造温度下存在大量的二次碳化物,且材料的变形抗力较大,大变形量锻造时表面极易产生裂纹,给压实带来一定的困难。为此,采用V型砧、高温大压下量锻造法(KD法)生产支承辊,能够较好地解决表面裂纹与压实的矛盾,锻后再进行热处理,并分别进行金相组织及机械性能检验。

4.3 辊坯金相组织检验

4.3.1 低倍检验

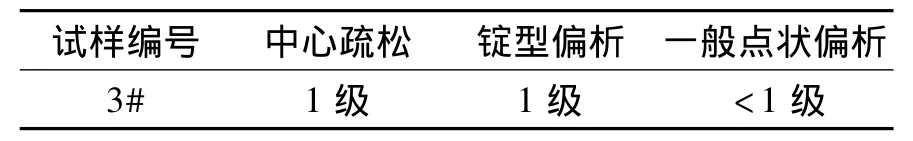

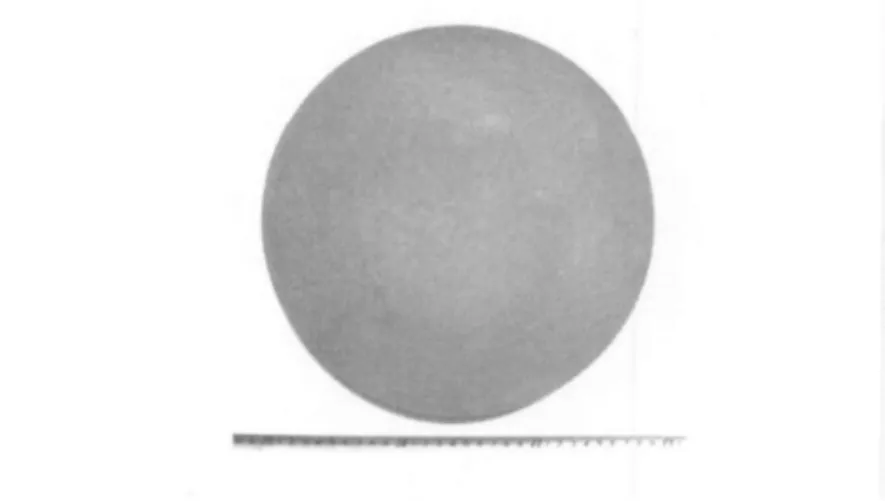

试片经1:1盐酸水溶液热酸蚀后检验,低倍组织如图1所示,检测结果见表1。

表1 低倍组织检测结果Table 1 Test results of hypoploidy texture

4.3.2 高倍检验

试块经磨制抛光后观察,非金属夹杂物检验结果见表2。

图1 低熔组织金相图Fig.1 Metallographical diagram of ypoploidy texture

表2 非金属夹杂物Table 2 Nonmetallic inclusion

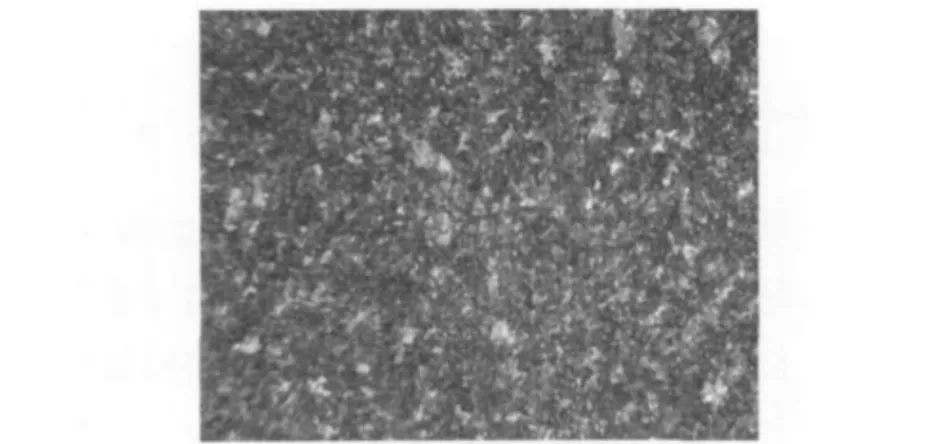

经浸蚀后观察基体组织为球状珠光体+少量碳化物,局部区域网状碳化物1级,如图2所示。

图2 高倍浸蚀金相组织 400×Fig.2 Metallographical diagram of high-multiplying power etching(400×)

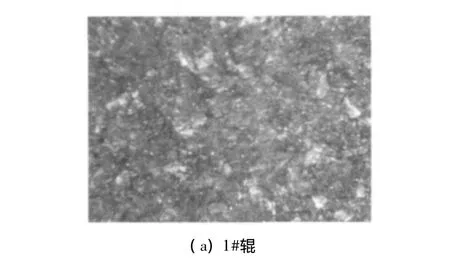

经腐蚀后观察带状碳化物﹤1级,碳化物液析﹤1级,见图3、4。

图3 高倍腐蚀带状碳化物金相组织 100×Fig.3 Metallographical diagram of high-multiplying corrosion banding carbonization(400×)

5 锻后热处理与经过二次正火后组织的变化

70Cr3Mo辊坯经锻后热处理,得到球状珠光体组织,后经一至二次正火,辊身表面组织转变为细片状珠光体,二次碳化物颗粒及分布状态得到有效地改善。日本HITACHI、JSW、JCFC公司对于大型锻钢支承辊的预备热处理一般也都采用正火+回火处理。

图4 高倍腐蚀碳化物金相组织 400×Fig.4 Metallographical diagram of high-multiplying corrosion carbide(400×)

锻后热处理的金相组织见图5,二次正火后的金相组织见图6。

6 机械性能

经过二次正火后支承辊的机械性能见表3。

表3 机械性能Table 3 Mechanical behavior

根据宝钢1420冷连轧机F1~F6支承辊的要求 (Rm≥ 880MPa、A≥ 10%、Aku≥ 20J),70Cr3Mo采用二次正火方能满足支承辊的设计要求。

7 辊身淬火组织及淬硬层深度

辊身淬火组织如图7所示,Φ1370-1#支承辊辊身经淬火+回火后在辊身端部剥层检测,并沿径向取一片100 mm×20 mm×20 mm试样,试样经过抛磨后分别在辊身横截面上采集:距辊身表面10 mm、15 mm、20 mm、30 mm、40 mm、60 mm及90 mm等8处进行取样检测,辊身表面以及距辊身表面10 mm、15 mm、20 mm、30 mm处金相组织为贝氏体+颗粒状碳化物,距辊身表面40mm处金相组织为屈氏体+珠光体+颗粒状碳化物,距辊身表面60 mm以上的金相组织为珠光体+颗粒状碳化物。

图7 淬火金相组织Fig.7 Metallographic structure after quenching

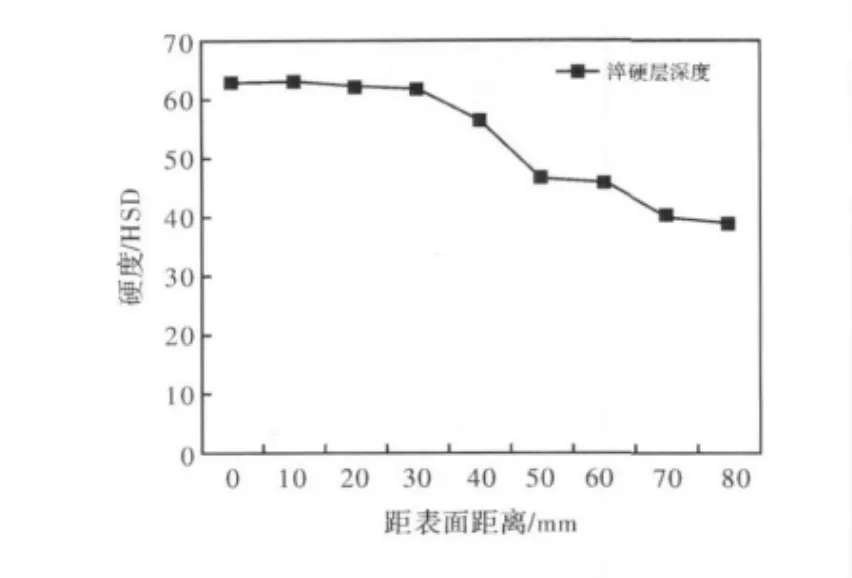

淬硬层深度如图8所示。

图8 φ1370支承辊辊身淬火层深度试验Fig.8 Quenching depth of φ1370 backup roller

8 结束语

(1)锻钢支承辊辊坯可采用电炉粗炼钢水+精炼炉精炼、真空除气+真空铸锭,并严格控制氢含量和夹杂物的含量。

(2)辊坯经锻后热处理后,再进行一至二次的正火处理,使其表层组织为细片状珠光体组织,二次碳化物颗粒及分布状态得到有效地改善,以此作为支承辊的预备热处理工艺。正火处理既可调整辊坯组织,又可保证辊颈硬度及综合机械性能,为最终热处理做好组织准备。

(3)70Cr3Mo材质的锻钢支承辊经工频感应淬火后,可得到马氏体或贝氏体组织,硬度均匀性±1HSD,淬硬层深度>35 mm,如在工频淬火工艺上再作改进还能提高淬硬层深度,以满足不同轧机的设计要求。

[1] 闫杰,江开勇.4Cr5MosiV1钢热轧辊的热处理工艺试验研究[J].重型机械,2006(3).

[2] 康红梅,莫一,孙明.冷轧辊的选材及热处理工艺[J].湖北工业大学学报,2005(3).

[3] 李冀芳,葛永春,岳少刚.新材料70Cr3Mo热轧工作辊的使用[J].重型机械,1995(6).