油母页岩干馏气干湿结合法脱硫技术的应用

李森林,黄建宁,曾明明,孙连克

(陕西冶金设计研究院有限公司,陕西 西安 710032)

1 前言

抚顺矿业集团公司页岩炼油厂是世界上产能最大的油页岩炼油企业,经济效益十分可观,在国际页岩炼油行业具有重要影响。为进一步扩大产能以弥补国内能源市场供应不足,该厂于2007年10月扩建了年处理200万t原页岩的E部炼油工程。在页岩干馏炼油生产过程中提取主产品——页岩油之后,分离出的干馏气为三部分:第一部分作为燃料,供干馏单元加热炉蓄热;第二部分作为循环干馏气热载体,经过加热炉换热升温后返回干馏炉以补充油页岩干馏所需热量;第三部分为剩余干馏气约80 000 Nm3/h(内含原有生产系统剩余干馏气)送至脱硫单元进行脱硫,经脱硫净化后作为燃料送往发电厂发电机组用于发电。净化前干馏气体中H2S含量为3 700 mg/Nm3,燃气轮发电机组要求用于发电燃料的干馏气体中 H2S含量不大于20 mg/Nm3。

2 脱硫工艺方案选择

借鉴国内现有的成熟冶金煤气脱硫工艺技术,总体上可以分为干法和湿法两大类型。干法脱硫主要有氧化铁法、氧化锌法、氧化锰法和活性碳法等脱硫技术,以氧化铁法最为常用。湿法脱硫主要有A.D.A、改良A.D.A及P.D.S+栲胶脱硫脱氰等技术,其中改良A.D.A和P.D.S+栲胶脱硫法应用较广[1]。干法脱硫工艺简单、成熟可靠、脱硫净化程度高,但干馏气中H2S含量较高时,会导致脱硫剂过快失效。因此,干法脱硫不适宜处理流量大、H2S含量较高的干馏气体。湿法脱硫工艺可处理流量大、H2S含量较高的干馏气体,可将干馏气中的H2S大部分脱除,但达不到发电装置要求的 H2S含量指标[2-3]。基于两种脱硫技术自身的局限性,单独应用湿法或干法技术都不能满足发电装置对干馏气体中H2S含量的技术要求。因此,本工程设计结合干法与湿法脱硫技术的各自特点,确定采用湿法+干法的方式对干馏气体进行两级脱硫净化。其中,湿法脱硫选用P.D.S+栲胶脱硫脱氰工艺,干法脱硫选用常温氧化铁法工艺,先采用湿法将煤气中的大部分H2S脱除(粗脱硫),再采用干法脱硫对干馏气体进行精脱硫,以满足发电装置对干馏气H2S含量要求。

2.1 湿法P.D.S+栲胶脱硫脱氰工艺

该工艺是以氨为碱源、P.D.S+栲胶为催化剂(复合型)的湿式氧化脱硫脱氰工艺。P.D.S+栲胶法是在P.D.S+栲胶(醌钴铁类)复合型催化剂作用下,H2S、HCN先在氨介质存在下溶解、吸收,然后在催化剂作用下铵硫化合物等被湿式氧化还原形成元素硫、硫氰酸盐等,催化剂则在空气氧化过程中再生。最终,H2S以元素硫形式,HCN以硫氰酸盐形式被除去。用P.D.S+栲胶催化剂脱硫脱氰是一种液相催化氧化反应,与其它催化剂相比,它不仅对脱硫脱氰过程,而且对再生过程均有催化作用(脱硫脱氰过程为全过程的控制步骤)。因此,P.D.S+栲胶具有催化活性高、流动性好等明显优势。整个反应过程分为:吸收反应→催化化学反应→催化再生反应→副反应。

由于该反应过程的特殊性,决定了在运行时脱硫脱氰循环液中盐类积累速度缓慢,脱硫脱氰废液量较其它湿式氧化脱硫工艺要少。因此,P.D.S+栲胶脱硫脱氰废液的处理简单,可直接混入干馏炉中。国内外有关研究[4]表明,含铵盐的脱硫脱氰废液回炉后,其盐类在炉体内高温热裂解而产生的H2S绝大部分转入页岩干馏气中,仅有极少部分与碳起反应,因此产品中含硫量增加很少,一般仅为0.03% ~0.05%。而NH4CNS高温热裂解后主要转化为N2、NH3和CO2,并没有转化为HCN,因此对脱硫脱氰操作中NH4CNS的积累没有影响。

2.1.1 P.D.S+栲胶脱硫脱氰工艺的优点

(1)以干馏气体中自身含有的氨为碱源,故本装置设置在干馏气体脱氨之前,不需另加脱硫用碱;另外P.D.S+栲胶催化剂活性高,消耗少,相对运行成本得以降低;

(2)与一般的吸收法相比,P.D.S+栲胶脱硫脱氰工艺效率较高,大约在98%左右(HCN的脱除率相对要低一些,约在80%左右);

(3)P.D.S+栲胶法脱硫脱氰工艺的脱硫液中铵盐积累速度缓慢,脱硫脱氰废液量较少,因此P.D.S+栲胶脱硫脱氰废液的处理简单;

(4)P.D.S+栲胶脱硫脱氰工艺简单,设备较少,工艺操作与管理简单、方便。

2.1.2 P.D.S+栲胶脱硫脱氰工艺流程

来自油回收单元的干馏气温度约32℃左右,从脱硫塔下部进入,与塔顶喷淋的脱硫液(贫液)逆流接触,吸收干馏气中的H2S和HCN,使干馏气中H2S含量降至约100 mg/Nm3,洗涤脱硫后的干馏气经捕雾段除去雾滴后全部送至后续工序。由于脱硫液中以氨为碱源,来自水处理蒸氨塔的氨气经冷却后流入循环槽用作脱硫补充液。

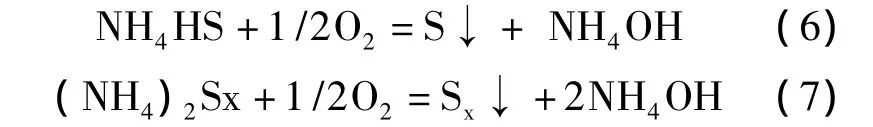

在脱硫塔内发生的主要化学反应

从脱硫塔中吸收了H2S和HCN的脱硫液从塔底流出,分别经脱硫塔液封槽至溶液循环槽,经补充催化剂贮槽均匀加入的催化剂溶液后,脱硫液用溶液循环泵抽送至换热器与蒸汽换热,使溶液温度保持在35℃左右进入再生塔,与空压站送来的压缩空气在塔内氧化再生,再生后的脱硫贫液进入脱硫塔顶部喷洒干馏气脱硫,如此循环使用。

在再生塔内发生的主要反应如下:

浮于再生塔顶部扩大部分的硫泡沫利用位差自流入硫泡沫槽,经硫泡沫泵增压后进入熔硫釜,用蒸汽加热熔融,硫泡沫受热后在熔硫釜内熔融分离,分离出的清液自流回低位循环槽,产生的硫磺自熔硫釜流入放硫盘内,经冷却成型后装袋外销。

催化剂的配置。在生产过程中需要及时补充催化剂,催化剂每天配制一次,配料容器为催化剂贮槽。先加入新鲜水再加入复合催化剂经搅拌使其溶解活化,均匀加入溶液循环槽中。

初始生产阶段,由于脱硫液中氨含量达不到需要的浓度,用Na2CO3代替氨做为碱源。生产约半年后,脱硫液中氨含量累积到需要的浓度,则停止配Na2CO3,用氨做碱源。

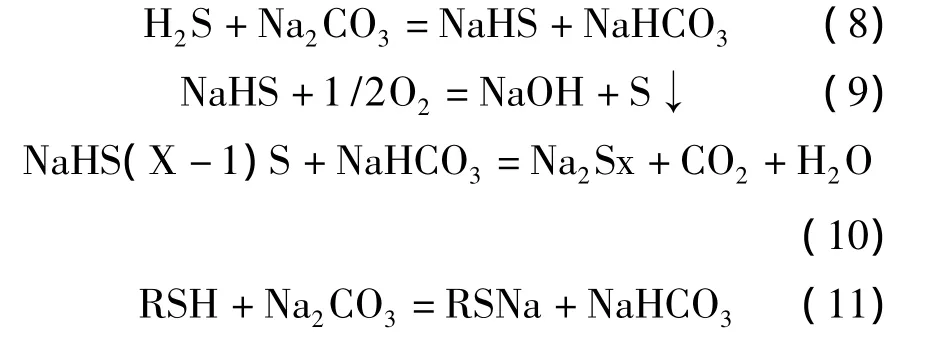

用Na2CO3为碱源时,发生的主要反应如下。

(1)硫化物的催化化学吸收。

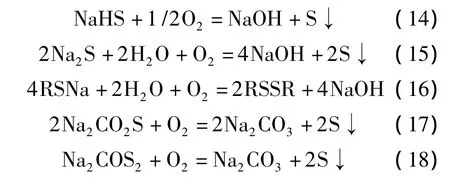

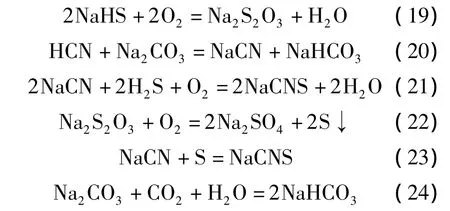

(2)再生塔内发生的主要反应。

(3)副反应。

2.2 脱硫工艺流程简图

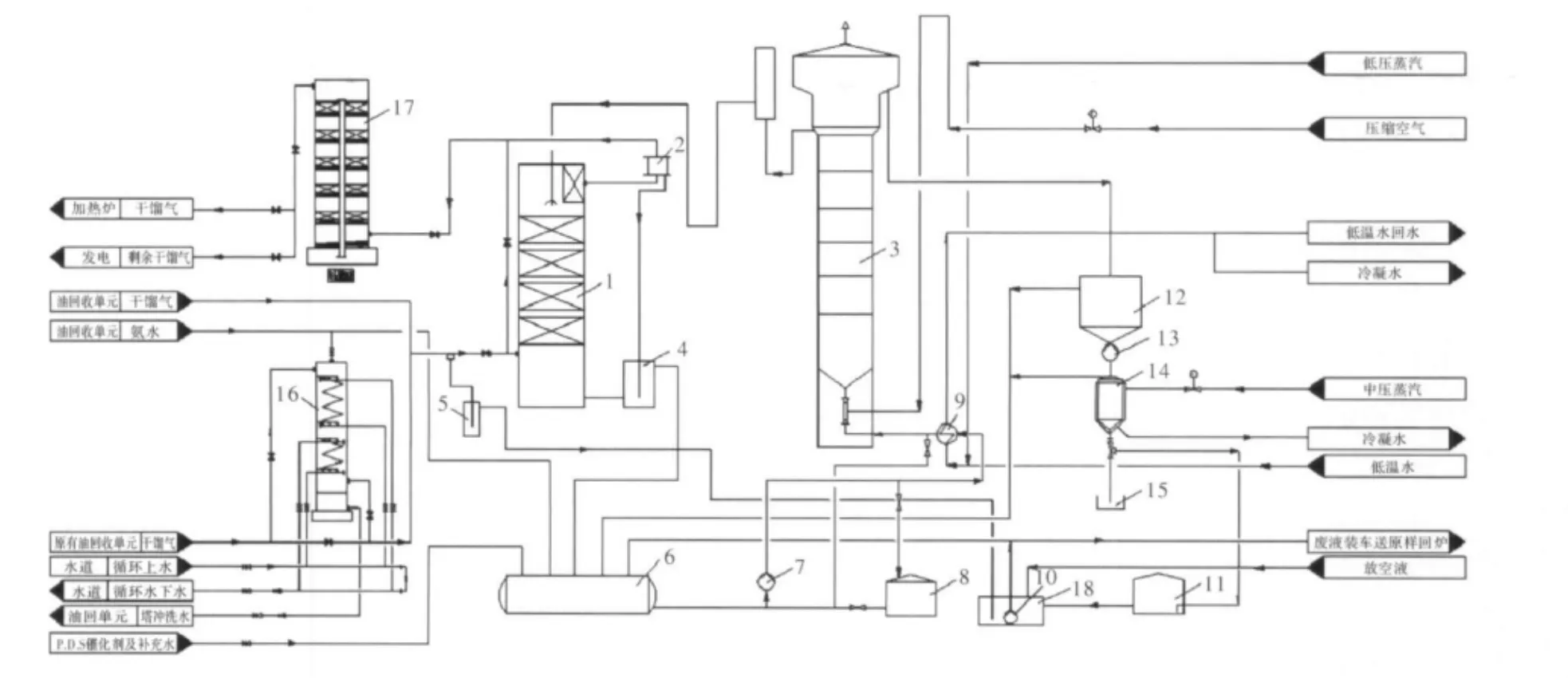

干湿结合法脱硫技术工艺流程如下图1所示。

图1 干法+湿法结合脱硫工艺流程图Fig.1 Technological process of wet-dry integrated desulfurization technology

2.3 干法常温氧化铁脱硫技术

本设计干法脱硫采用常温氧化铁脱硫技术。干法脱硫包括脱硫和再生两个过程,含有硫化氢的干馏气通过脱硫剂时,硫化氢与活性氧化铁接触,生成硫化铁和亚硫化铁。含有此种铁的硫化物的脱硫剂与空气中的氧接触后,铁的硫化物又转化为氧化铁及单体硫,脱硫和再生的过程同时进行。

2.3.1 常温氧化铁脱硫技术优点

本设计选用TS-2型常温氧化铁成型脱硫剂,该脱硫剂以氧化铁为主要原料,添加多种助催化剂与载体混合制成,是一种含活性组份较高的高效气体脱硫剂,在常压下对H2S有高的脱除性能。

常温氧化铁脱硫剂在使用中具有设备简单、操作方便,脱硫净化效率高(效率>99%),床层阻力小,适应性广,能连续再生(也能器内间歇再生),再生简单等优点。

2.3.2 常温氧化铁脱硫技术工艺流程

自湿法脱硫塔粗脱硫出来的干馏气H2S含量约100 mg/Nm3,由管道送入8座并联布置的干法脱硫塔再进行精脱硫,经干法脱硫塔精脱硫后的干馏气H2S含量≤20 mg/Nm3,达到了发电机组对发电燃料——干馏气体中H2S含量的要求,其脱硫及再生反应原理如下:

(1)脱硫反应式。

活性铁(Fe2O3·H2O)实际上相当于催化剂。

最后,将这部分H2S含量≤20 mg/Nm3达到发电机组要求的干馏气通过管道输送至发电厂,供发电机组发电燃用。

3 主要设备及脱硫工艺操作参数

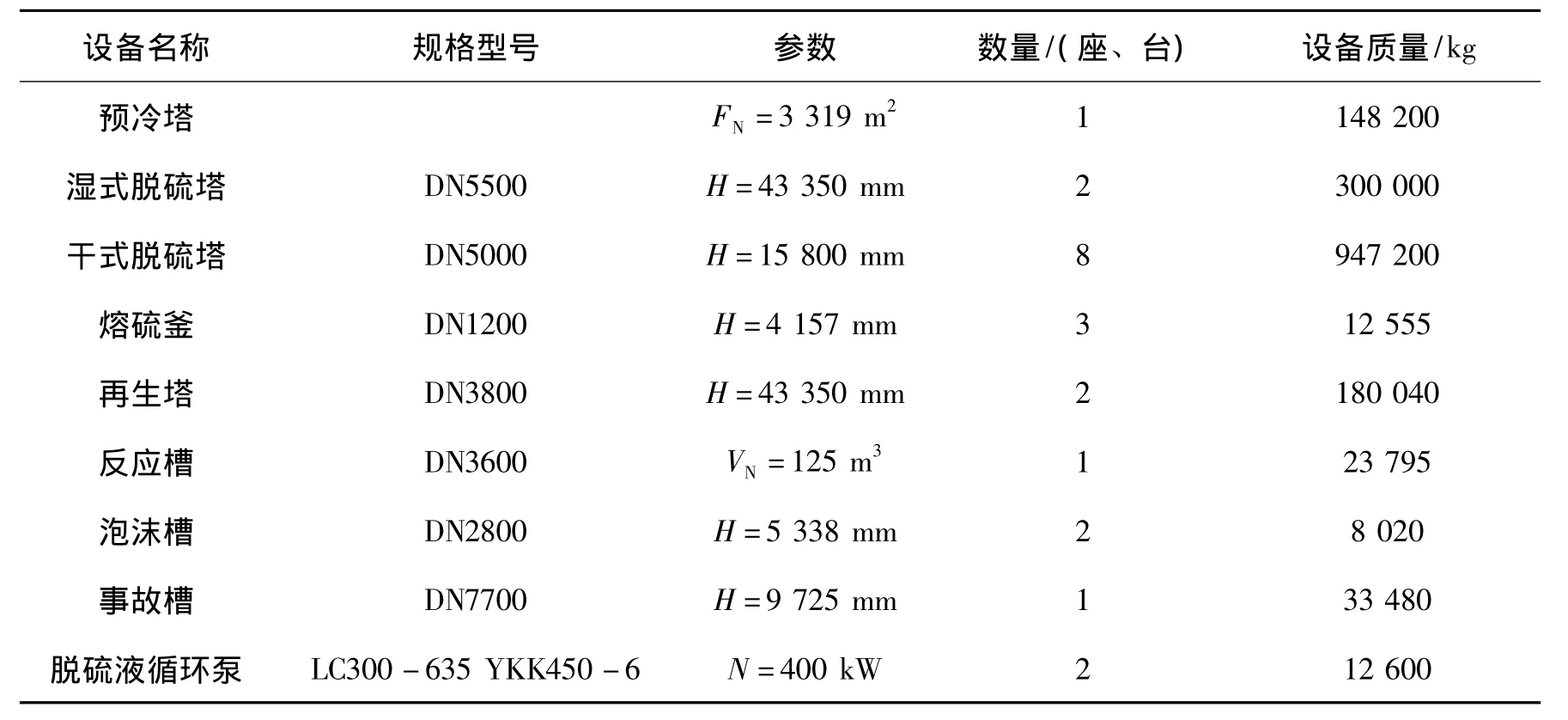

3.1 主要设备及参数

3.2 工艺操作参数

干湿结合法脱硫技术主要设备及参数见表1。

(1)湿法脱硫(粗脱硫)。

干馏气体入脱硫塔温度/℃ 30~40

脱硫塔阻力/Pa <1 600

脱硫液出口温度/℃ 35~40

脱硫液温度高于干馏气体温度/℃ 3~5

熔硫釜内压力/105Pa ≤6

熔硫釜内温度/℃ 130~150

熔硫釜夹套蒸气压力/105Pa >4

空塔流速/m·s-10.5

脱硫效率/% ~98

脱硫塔溶液喷淋密度/(m3/m2·h) 30

再生塔溶液停留时间/min 30

干馏气体主管流速/m·s-112

(2)干法脱硫(精脱硫)。

干馏气体入脱硫塔温度/℃ 30~40

脱硫塔每层阻力/Pa <200

空塔流速/m·s-10.15

脱硫效率/% ~99

脱硫塔干馏气体停留时间/s 110

干馏气体主管流速/m·s-112

表1 干湿结合法脱硫技术主要设备及参数Table 1 Main equipments and parameters of wet-dry integrated desulfurization technology

4 实际运行效果

抚顺矿业集团页岩炼油厂E部炼油工程建成投产后,脱硫装置及整体生产系统运行正常,产品质量稳定,干馏气H2S含量从脱硫前的3 700 mg/Nm3降至20 mg/Nm3,达到了后序发电厂发电机组对发电燃料——干馏气体中H2S含量的要求,消除了H2S对燃气轮机发电设备的腐蚀危害。每年可减少SO2排放4 000 t,环境污染得到有效治理,环保水平国内领先,得到了国家环境保护部门的高度肯定,获得了较好的社会、环境和经济综合效益。

5 结论

(1)本设计选用干湿法相结合的方式对页岩炼油工程干馏气进行脱硫,技术成熟可靠,设备系统运行稳定,完全可以达到工艺设计和环保要求的技术指标,社会效益和环境效益显著。

(2)设计可为国内页岩炼油行业老企业技术改造及新建工程干馏气体脱硫净化及综合利用提供有益借鉴。

[1] 黄建宁,李森林.运用冶金焦化生产技术开发油页岩油炼制新工艺[J].重型机械,2009(4):12-15.

[2] 李森林.新型页岩油回收工艺研究[J].陕西冶金,2008(1):41-44.

[3] 李朋泽,黄建宁,孙连克.煤气脱硫工艺简述[J].重型机械,2010(增2):93-95.

[4] 库咸熙.炼焦化学产品回收与加工[M].北京:冶金工业出版社,1985.