神经网络在烘干炉内带材垂度控制中的应用

刘渭苗,李 剑,谭玉双

(1.中国重型机械研究院有限公司,陕西 西安 710032;2.河北钢铁集团石钢公司,河北 石家庄 050031)

1 前言

彩涂生产线工艺要求绝缘涂料需要涂得均匀、没有划伤、黏结牢固。因此,在干燥时带钢在干燥炉内不能碰到任何其他物体,带钢要按照预定的悬浮状态要求向前连续、高速地均匀运动,从而完成成品的后续卷取工序。要完成上述工艺要求,带钢的垂度控制必不可少。即钢带无论怎样改变其张力和运动速度,其在炉膛内的垂度必须受控,否则涂料被蹭伤,将严重影响产品质量[1]。利用神经网络对垂度控制系统进行预控,采集大量带材张力值、运动速度值和垂度反馈值对网络进行训练,然后把训练好的网络作为预控制器加入控制系统中去,预控制器输出值作为垂度目标值的叠加量,来实现垂度系统的预控制。

2 控制原理

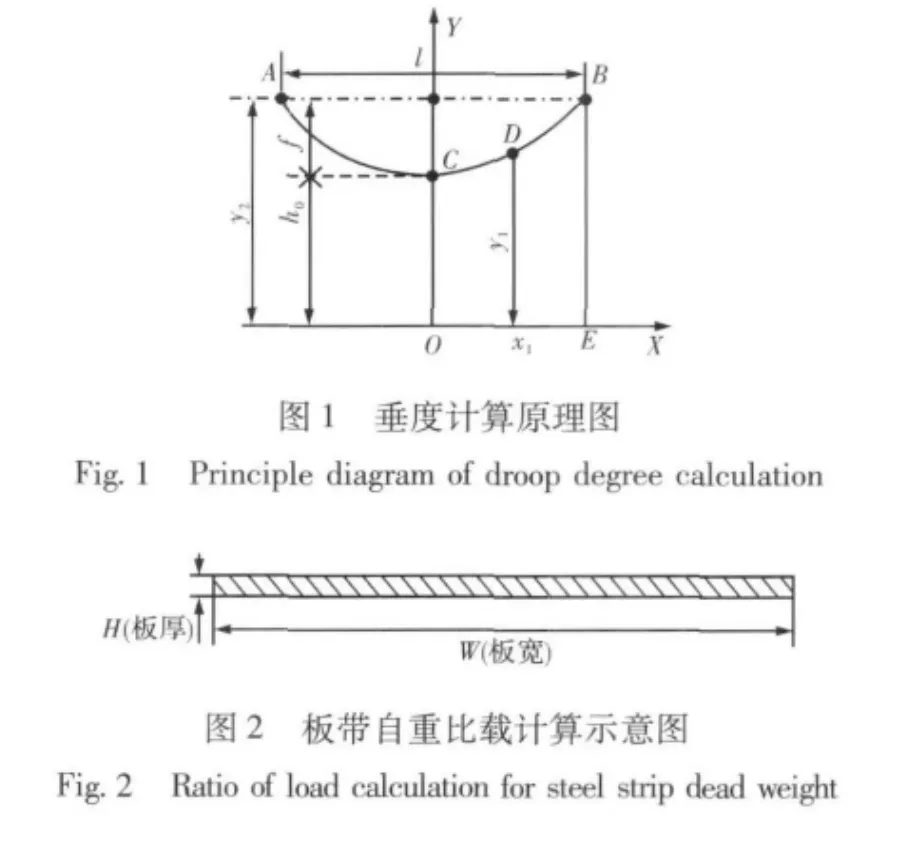

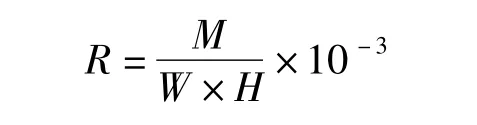

由于烘干炉内高温和干燥的环境,导致检测元件无法在最低点处直接测量板带材的垂度值。考虑把检测元件放在烘干炉入口或者出口的某个位置上,然后通过计算公式把检测的垂度值转换成需要控制的最低点的垂度值。如图1所示,控制C点的垂度,可以通过控制A、B两点的张力差来实现。为研究方便,假定A点固定,则控制B点张力,来实现对C点垂度的控制。板带的外部负荷是沿着长度均匀分布的,表示板带机械荷载最常用的方式是“比载”,即把板带荷载归算到单位长度和单位截面积的数值,如图2所示。

式中,R为板带自重比载;M为每千米长板带的质量,kg;W为板带宽度,mm;H为板带厚度,mm。

在一定环境下,板带比载是一个定值,假定这一比载沿板带均匀分布,则当板带悬挂在等高的固定点A、B时,将形成一个固定的悬链曲线L为悬链长度,h为最0低点的高度。将悬链方程用傅里叶级数展开,令,其中,f为悬链垂度;σ=F/S,σ 为000板带最低点拉应力;F0为最低点张力,S为横截面积,略去展开式中三阶以上各项,整理后得抛物线方程是计算一档内板带应力、弧垂和长度的基本公式。

另外,当A、B两点等高,Y轴恰好是悬挂曲线的对称轴,B点横坐标的位置是由同一比载的BE段板带通过B点的自由悬挂与x轴交点E,此时档距内板带在B点的拉力恰好与BE段板带的重量相平衡,即FB=Ry2S,其中,y2为B点的纵坐标。同理,其他点(如D点)的板带拉力为Fd=Ry1S。

基于以上垂度计算原理和方法,可以把烘干炉内板带材任意检测点反馈的垂度测量值折算到最低点处要控制的垂度值,利用入口或出口处检测传感器的反馈值训练神经网络,这种方法在理论上是可行的。

3 神经网络训练规则及算法

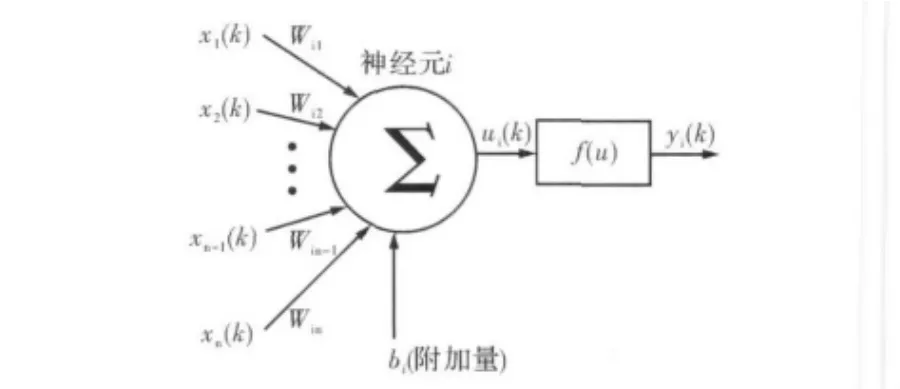

人工神经网络是对生物神经元的简化和模拟,目前已经在很多领域应用。BP网络模型是多层非线性映射网络,根据对象的输入和输出特性直接建模,无需对象的先验知识,网络只根据训练样本的输入输出数据来自动寻找其中的相互关系,并具有自学习特点。神经网络由输入层、中间层和输出层构成,每层网络由多个神经元构成,每个神经元的拓扑结构如图3所示,每个神经元i拥有多个输入Xj(k)和一个输出yi(k),其中,j=1…n,输入和输出都是以实数的格式参与计算,Wi(k)为每个输入的权值系数,于是神经元i的输入和输出关系式可以总结为[5]。

图3 神经元网络拓扑结构Fig.3 Network topology of neure

结合垂度控制系统的实际情况,本文采取BP网络中收敛速度较快的Leven-berg-Marquard优化算法,网络结构为2-5-1,输入层与第一层中间采用双正切传递函数y(x)=tanh(x),第一层与第二层采用对数传递函数y(x)=1/(1+e-x),输出层采用线性传递函数y=x。

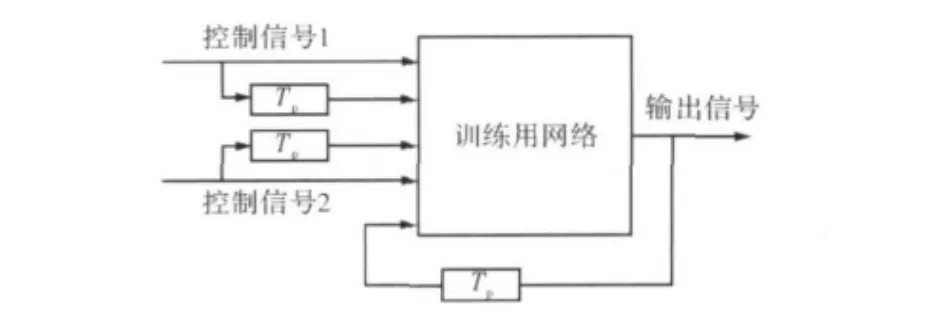

图4中,采样周期TP为控制信号到输出信号延迟时间的20%,对控制信号(电机转速或张力信号)和输出信号(垂度增量信号)一一对应进行采样。对于控制信号1(控制张力值)和控制信号2(带材速度值)的采样,通过控制信号=控制信号+Δ的形式实现,增量值Δ根据实际情况设定(本次训练张力增量选100 N,速度增量选取2 m/min)。输出信号(垂度信号)同样以采样周期TP进行采样,通过把垂度输出的模拟量信号延时Δ后取稳态值,Δ的大小以符合垂度信号达到稳态值为原则。用公式把垂度信号换算成输出信号,这样控制信号和输出信号一一对应,采集这三种信号,按照*.Dat的格式存储,然后对预控数据进行如下处理。

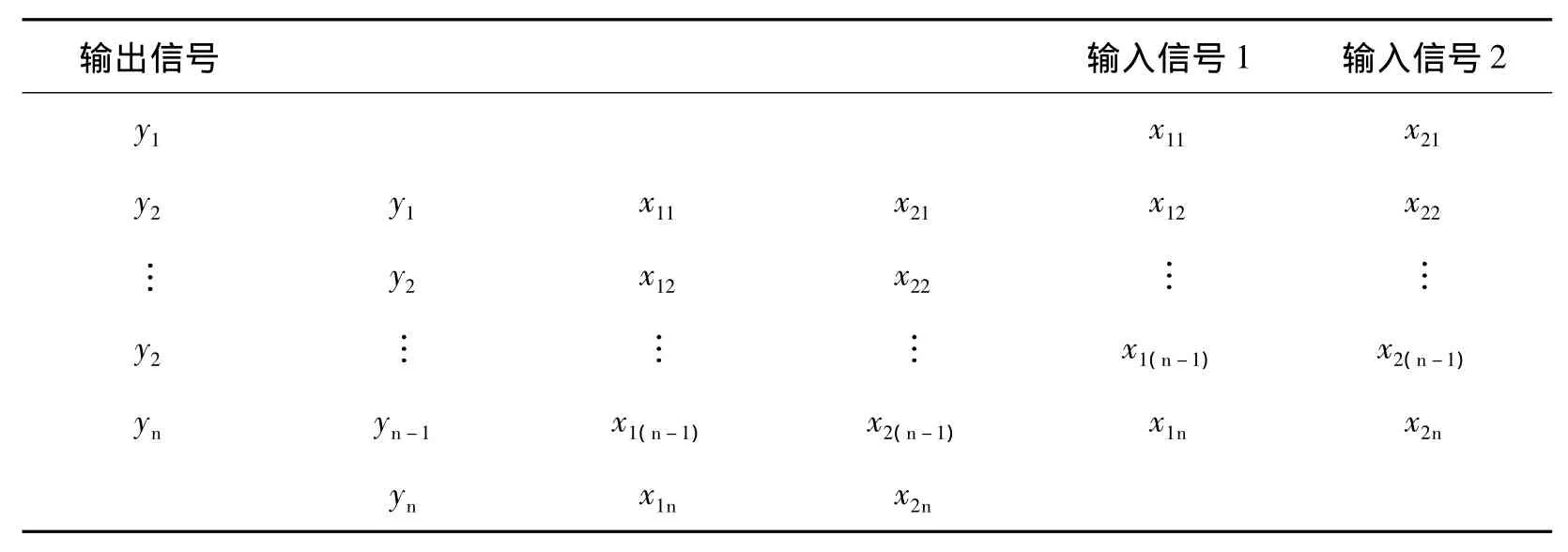

按照表1对网络进行离线训练,去掉第一组和最后一组数据,用其余n-2组数据进行网络训练,然后用训练好的网络作为预控制器,预控制器输出为垂度目标值的叠加量,实现垂度系统的预控。此方法可以使控制对象的控制特性接近线性,使控制更加容易。控制过程具有很好的性能。本论文选择离线学习这种方法。

图4 神经网络训练原理图Fig.4 Training principle diagram of neural network

在线学习只需要去掉第一组数据,而神经网络的训练数据根据采样值不断更新,这时候需要在上位机上的存储区域内不断地增加或者替换训练数据。①增加:把采样到的新数据,利用判断语句与存储区域的数据进行比较,把控制信号作为关键字,如果控制信号数值没有在存储区域内雷同的,则在存储区域内增加一组训练数据。比较方式采用冒泡算法。②替换:如果在存储区域中发现关键字雷同的有效数据读入,则替换先前的那组训练数据。比较方式依旧采用冒泡算法[2-3]。

表1 训练数据表Table 1 Training data

新采集的在线学习的训练数据是否有效,也可以根据模糊规则或者switch语句进行筛选,而模糊规则或者switch语句的制定依据以下原则:①在线学习到的数据与离线学习到的数据的误差量不超过离线学习到数据的5%。②人工指认的非正常时期采集到的数据不参与数据更新[4]。

4 垂度控制系统应用效果

实验数据:板带宽度W为1250 mm,板厚H为0.15~0.35 mm,档距l为51 m,板带的比载R为7850 m3/kg,给定张力F0为10 kN。

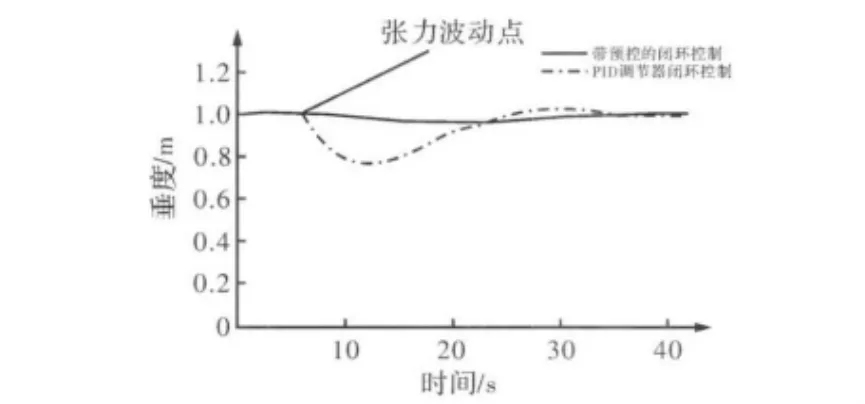

利用IBA公司的ibaPDA数据采集和监控系统对炉子入口和出口张力辊的力矩反馈值和激光测距反馈的垂度值进行采集并按照本文的原理和方法训练网络,训练的误差值设定为0.5%,在2000步之内完成训练。把训练好的网络作为预控制器加入垂度控制系统中去,当系统出现张力、速度调节或者波动的时候,预控制器计算出一个垂度目标值的叠加值,改变了垂度控制系统的输入,从而使垂度控制系统能对张力和速度改变,对系统带来的波动有预先调整的能力。当如图5所示,整个神经网络预控系统比闭环反馈系统能更好的保证炉内垂度满足要求。

图5 预控效果比较(选取较大一个张力波动)Fig.5 Conparison of pre-control effect

5结论

神经网络的使用线性化了炉内垂度控制系统,使得控制变得容易。同时用神经网络方法做预控,可以将烘干炉前后张力波动和机组速度的变化等因素以前馈的方式加入垂度控制系统中,大大提高了系统的稳定性,同时控制过程的动态性能也得到很大的提高。可以将该方法推广到镀锌线和连退线中相似炉子的垂度控制中去,对整个机组的控制工艺将会是一个很大的提高。

[1] 张文胜,罗冉杰.退火线垂度仪控制系统国产化难点分析[J].机械工程与自动化,2010(4):106-109.

[2] 丁士圻,郭丽华.人工神经网络基础[M].哈尔滨:哈尔滨工程大学出版社,2008:71-87.

[3] 马锐.人工神经网络原理(一版)[M].北京:机械工业出版社,2010:100-120.

[4] 董敏.基于模糊神经网络的冷连轧机轧制力预测[J].重型机械,2005(5):11-14.

[5] 佟强.应用BP神经网络的单机架可逆式冷轧机弯辊力预设定[J].重型机械科技,2007(2):16-18.

——垂度法