首钢中厚板四辊轧机工作辊轴向窜动研究

卜彦强

(首钢中厚板轧钢厂,北京 100043)

1 前言

首钢中厚板轧钢厂3 500 mm四辊可逆式中轧机于2003年投产,随着轧钢厂年产量的逐渐增加,中厚板生产的品种逐渐扩大,质量要求提高,高技术含量与高附加值产品也大大增加。与此同时,轧机工作辊轴向窜动的现象日益显现,严重影响产品精度和轧制节奏。为彻底解决此问题,消除由于工作辊窜动对设备造成的不利影响,并为了进一步提高生产作业率,首先对该现象产生的原因从工艺、设备以及操作等角度进行全方位的分析,找出主要原因并采取相应措施,最后,对中厚板轧机日常的管理维护提出一些建议和要求。

2 工作辊轴向窜动现象及原因分析

2.1 工作辊轴向窜动现象

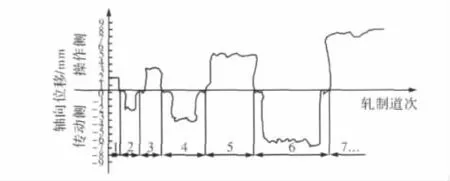

对首钢中板厂3 500 mm中厚板轧机工作辊轴向窜动进行实际测量,对单块板坯轧制时的工作辊轴向窜动方向及位移量进行分析,下工作辊轴向位移与轧制道次关系如图1所示。当轧件从机前向机后轧制时,下工作辊向操作侧窜动,当轧件从机后向机前轧制时,下工作辊向传动侧窜动。由于下工作辊的轴向窜动,对设备造成恶劣影响,当工作辊向操作侧窜动时,下工作辊轴向挡板受到轴向力的作用,从而造成挡板螺丝折断的严重后果,当工作辊向传动侧窜动时,轧机主传动下电机将受到严重冲击,使下电机位置发生偏移。

图1 下工作辊轴向位移随轧制道次的变化曲线

2.2 工作辊轴向窜动原因分析

(1)原料板坯横向加热温度的不均,势必造成轧件在轧制过程中轧制力在轴向分布不均,产生轴向力,从而引起轧辊轴向窜动。

(2)轧机下支承辊两侧阶梯垫的厚度差超出规定范围,下辊系水平度受到影响,引起轧制力在轴向不均,产生轴向力。

(3)轧辊辊形的变化及辊身的圆柱度变化,加之表面粗糙度的影响,会引起轧制过程中轧制力在轴线方向上分布不均,引起轴向力的产生,进而导致轧辊轴向窜动现象。

(4)与正常轧制情况相比,轧件偏移使轴向力增加,随偏移量的增加轴向力值增大,因此轧件跑偏或轧件倾斜咬入均有可能造成辊系轴向窜动现象。

(5)各装配滑板及机架工作辊弯辊缸位置磨损严重造成各装配间隙过大引起的轧辊轴线在空间异面交叉,从而导致轴向力的产生,进而导致轧机辊系轴向窜动。

2.3 主要原因

通过以上分析,针对每一项可能出现的原因采取相关检测手段。首先针对板坯的加热问题,确定板坯的在炉时间以及加热温度是否达到要求。在检修更换支承辊期间,通过检测阶梯垫的磨损程度,确定是否超出磨损范围。在轧辊磨削前,首先检测磨床的精度,磨削后检验轧辊的粗糙度以及圆柱度是否达到要求。在轧件轧制过程中,检查是件倾否轧斜咬入,在停轧期间测量对中开口度是否符合规程要求。针对轧机本身,检测辊系滑板与轧机滑板之间间隙是否过大,轧机窗口尺寸是否符合图纸要求,从而确定是否造成辊间产生轴线交叉。

通过实际观察检测,并进行逐项排除,最后确定首钢中板厂工作辊轴向窜动的主要原因在于辊系滑板与轧机滑板磨损严重,轧机弯辊缸位置磨损严重,轴承座与轧机机架之间间隙过大,造成辊间产生空间异面轴线交叉,导致出现轴向力,从而引起工作辊轴向窜动。

2.4 理论依据

利用检修期间,将轧机辊系部分全部抽出,然后将轧机下弯辊缸块全部拆下。首先测量轧机机架上支承辊窗口尺寸、测量机架弯辊缸窗口尺寸,并测量上支承辊轴承座装配尺寸。通过实际测量与图纸要求公称尺寸进行对比,确定轧机机架滑板磨损程度以及机架下弯辊缸位置的磨损情况。轧机操作侧窗口如图2所示,尺寸测量结果见表1、表2。

图2 轧机操作侧窗口示意图

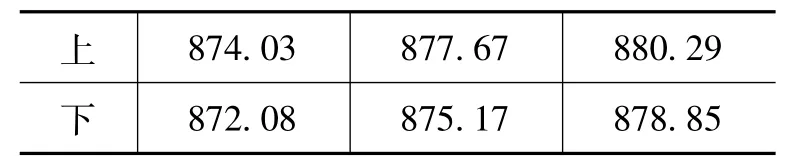

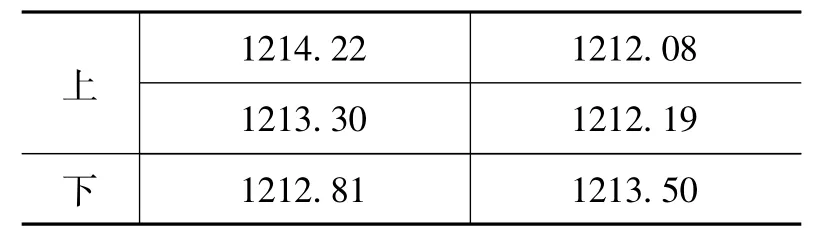

表1 操作侧机架滑板窗口尺寸(入口侧) mm

表2 传动侧机架滑板窗口尺寸(入口侧) mm

由表1、表2数据与图纸要求公称尺寸可以看出,轧机上滑板窗口尺寸已经超出图纸要求公称尺寸范围,说明轧机上滑板磨损较严重,从而造成轧机上滑板与上支承辊轴承座滑板之间间隙过大。

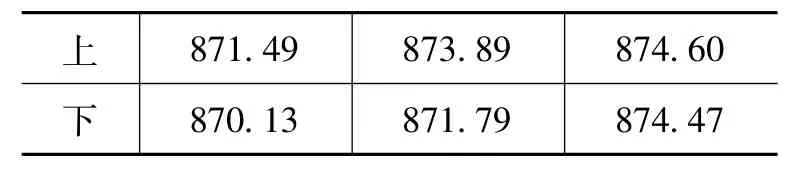

以轧机辊系窗口中心线为基准,测量中心线到弯辊缸的距离,轧机机架弯辊缸位置窗口图纸要求公称尺寸为:1 740 mm,因此,从中心线到两侧的距离应为:870 mm,测量结果见表3、表4。

表3 中心线到传动侧机前机架尺寸 mm

表4 中心线到传动侧机后机架尺寸 mm

表5 中心线到操作侧机前机架弯辊缸尺寸 mm

表6 中心线到操作侧机后机架弯辊缸尺寸 mm

从表3、表4、表5、表6可以看出,轧机机架弯辊缸位置磨损严重,磨损不均匀,且两侧磨损与中心线不对称。

装上弯辊缸以后,测量窗口尺寸,图纸要求公称尺寸为:操作侧,传动侧1。测量结果见表7、表8。

表7 传动侧机架弯辊缸窗口尺寸 mm

从表7、表8可以看出,轧机在装入弯辊缸之后,窗口已不是矩形,因此,当装入支承辊与工作辊之后,工作辊与支承辊轴线不平行,出现交叉。

为了消除或减小轴向力的产生,既要保证各滑板之间的间隙在图纸要求范围之内,又要保证辊系各轴线的平行度。首先查找图纸资料,明确机架各窗口及工作辊、支承辊轴承座公称尺寸,然后通过对轧机弯辊缸位置进行修磨,从而恢复原始尺寸。

3 解决工作辊轴向窜动的具体措施

3.1 更换支承辊轴承座滑板材质

支承辊轴承座滑板原来为钢材质,轧机机架滑板也为钢材质。因此,经过长时间的轧制,轧机滑板与支承辊轴承座滑板之间发生摩擦,造成两者磨损程度均较为严重。

随着两者磨损程度的加大,造成轴承座滑板与机架滑板之间间隙越来越大,从而为轧辊交叉创造了条件。因此,为了消除两者之间过大的间隙,只能根据磨损情况,对轴承座上的滑板以及轧机机架上的滑板同时进行更换。轧机机架上支承辊处共有12块滑板,且不易拆装,不仅费时费力,而且造成备件费用的提高。支承辊共有8块滑板,且支承辊上的滑板相对来讲,更换起来要容易的多,且无需占用检修时间。

因此,为了减缓轧机机架滑板的磨损,为生产赢得更多的时间,并减少备件消耗的费用,现将上支承辊轴承座上的滑板改为尼龙材质。这样在轧制过程中,滑板的磨损主要集中在支承辊滑板上,当更换支承辊时,只需检测支承辊滑板的磨损程度并及时进行更换即可。

3.2 下工作辊耐磨板表面激光熔覆

在轧制过程中,下工作辊受到下弯辊缸活塞杆的弯辊力,下弯辊缸活塞杆与下工作辊上的耐磨板接触。由于轧制时辊系平稳性不良等因素造成弯辊缸活塞杆与下工作辊耐磨板之间会发生相对位移,且耐磨板硬度不够,造成耐磨板挤压变形,使得活塞杆受到弯曲应力作用,易造成弯辊缸密封处漏油,从而造成弯辊力降低,使得下辊系弹跳增加,易造成工作辊轴向窜动。

因此,将下工作辊耐磨板表面激光熔覆,增加耐磨板表面硬度,在轧制时,避免活塞杆受到弯曲应力的作用,从而大大延长弯辊缸使用周期,不仅对弯辊缸本身有益,避免了下辊系弹跳,从而防止工作辊轴向窜动。

3.3 下弯辊缸位置恢复图纸公称尺寸

轧机机架下弯辊缸位置磨损严重,且磨损不均匀,所以利用检修期间对机架进行修磨,在机架修磨后增加相应厚度的垫片,恢复图纸要求公称尺寸,避免轧辊之间的交叉,防止工作辊轴向的窜动,消除轴向力对设备造成的危害。

3.4 更换阶梯垫

阶梯垫长时间使用,造成厚度上的磨损,充分利用检修时间,定期检测阶梯垫厚度,发现超差立即进行更换,从而保证下支承辊的水平度,避免轴向力的产生。

3.5 加固轴向挡板螺丝

由于轴向力过大,曾连续将下工作辊轴向挡板固定螺丝折断,所以将轴向挡板螺丝从M72×6扩大为M90×6,为防止因下工作辊轴向窜动造成设备故障提供了有利可靠的保障。

通过以上措施,解决了首钢中板四辊轧机的轴向窜动问题,大大减少了设备的故障时间,明显提高了生产作业率,效果十分显著。

4 辊系轴向窜动预防措施及日常的管理维护要求

为了有效预防辊系的轴向窜动,保证设备的正常运行,提高轧机的稳定性,保证生产的正常运行。根据现场实际情况,通过分析可能造成辊系轴向窜动的原因,特研究制定出以下预防措施:(1)保证轧辊粗糙度范围及轧辊的辊形符合要求。(2)保证板坯横向加热均匀。(3)确保轧件对中轧制。(4)控制下支承辊两侧阶梯垫厚度差。(5)保证轧辊轴承装配良好。(6)对弯辊缸要加强维护。(7)加强轴向挡板固紧螺丝日常的维护水平。(8)定期检查和校验机架窗口尺寸及各装配间隙。

5 结论

(1)支承辊轴承座滑板更换为尼龙材质后,轧机机架滑板磨损缓慢,且磨损程度很小,定期检测轴承座尼龙滑板磨损情况并及时进行更换,使辊系滑板与机架滑板之间间隙控制在要求范围内。

(2)下工作辊轴承座耐磨板表面激光熔覆之后,下弯辊缸使用周期提高了三倍,耐磨板磨损速度明显减缓,轧机下辊系弹跳现象消除。

(3)轧机机架弯辊缸位置通过精确修磨,窗口宽度恢复图纸要求公称尺寸,解决了轧辊之间的交叉,消除轴向力的产生。

(4)在检修期间检测更换阶梯垫,保证了下辊系的水平度。

(5)将轴向挡板固紧螺丝加大之后,从未出现过因轴向窜动造成挡板螺丝折断的现象,大大节省了备件费用。

(6)通过日常管理维护措施的实施,效果十分显著。

[1] 方农,曹根生.热轧窄带钢四辊轧机工作辊轴向窜动的原因及解决办法[J].安徽冶金科技职业学院学报,2004,(4).

[2] 杨伯成.小型四辊冷轧机工作辊窜动及其消除[J].轧钢,1990,(3).

[3] 丁志勇.中厚板轧机轧辊轴向力及主传动扭振分析[J].轧钢,2009,(4).

[4] 王高国.粗轧机工作辊窜动问题分析[A].全国冶金自动化信息网建网30周年论文集[C].2007.