铜合金反向挤压技术应用与研究

董晓娟,权晓惠,宋长洪,张立波,符志祥

(1.金属挤压与锻造装备技术国家重点实验室,陕西 西安 710032;2.宁波长振铜业有限公司,浙江 宁波 315473)

1 前言

近年来,全球能源短缺的现象日益严重,随着我国经济建设的高速发展和国家推进节能减排政策的实施,许多铜加工企业在铜合金挤压制品的生产中采用反向挤压机,以降低能耗,提高生产效率及成材率,并满足高质量铜挤压制品的需求。因此反向挤压技术的应用与研究显得尤为重要。

2 铜合金反向挤压时的塑性变形特点

反向挤压与正向挤压两种挤压方法时的金属塑性变形特性如图1所示。

由图1a可以看出反向挤压金属流动的特征是:挤压变形过程中,铸锭与挤压筒之间没有摩擦,沿铸锭长度无金属周边层剪切变形,弹性区的体积较大,塑性变形区局限在模口附近,无变形“死区”,横断面的变形程度较均匀。试验表明:在反向挤压过程中,挤压力、温度、变形条件相对稳定。

从图1b可以看出正向挤压金属流动的特征是:挤压变形过程中,铸锭与挤压筒之间有一定摩擦,沿铸锭长度有较大金属周边层剪切变形,塑性变形区扩展到整个铸锭体积上,变形“死区”较大。试验表明:在正向挤压过程中,挤压力、温度、变形条件不稳定。

正、反向挤压金属塑性变形特征的区别及试验验证表明,反向挤压相比正向挤压具有如下优点:

(1)挤压同规格单位制品时反向挤压机的能耗比正向挤压低约30%~45%。这是因为反向挤压时没有摩擦力的影响,所需的挤压力可降低20%~35%,挤压同规格制品时反向挤压的功率比正挤可降低约20%~25%;同时锭坯长度比正挤可加长约50%~60%,每一个挤压周期里,反挤时的制品重量比正挤时高出约20%~40%;

(2)反向挤压制品的成材率高于正向挤压约5%~10%。主要是因为正向挤压的压余厚度为反向挤压的2倍多,才能避免缩尾出现的废料。

(3)反向挤压制品延长度方向的性能基本一致。因为反向挤压变形程度较均匀,且无摩擦热,坯锭和挤压筒温度在挤压过程中基本均匀一致。

(4)在挤压过程中,挤压筒内衬由于没有摩擦,其使用寿命提高约1~2倍,生产设备成本大大降低。

3 铜合金反向挤压的工艺及技术要求分析

从铜合金反向挤压塑性变形的特点可以看出:由于反向挤压过程中横断面的变形程度较均匀,因此铸锭表面的杂质及铸造缺陷很容易被挤出到挤压制品表面,从而影响制品质量。为了防止此现象的发生以及减少热锭氧化皮对制品质量的影响,工艺上必须采用脱皮挤压技术。

在挤压结束后,在挤压筒内衬中残留一含有杂质及氧化皮的脱皮壳。在下次挤压前,应将其清理出挤压筒,在筒内不留有任何碎片,以保证下次挤压时制品的质量不受影响。因此应具有对挤压筒内衬进行有效清理的工序要求。

为了提高生产效率并降低能耗,反向挤压采用长锭挤压,长锭在挤压筒内镦粗过程中,铸锭与挤压筒内衬中形成密闭空间,若气体不能有效排出,在挤压时气泡会被挤入,在制品表面产生气泡或起皮缺陷,因此工艺要求必须有效排气。

在正向挤压过程中,挤压筒紧贴在模具端面保持不动。而在反向挤压过程中,挤压筒和挤压堵头同步运动。若挤压筒的前进速度大于挤压堵头,金属就会从其结合面挤出形成大冒,使挤压过程难以继续进行;若挤压筒的前进速度小于挤压堵头,将抵消掉一部分挤压力,使设备输出的挤压力降低,同时使挤压筒移动缸两腔的压力及流量发生变化,引起颤抖及振荡。因此反向挤压过程中必须保证挤压筒和堵头的同步运动。

在反向挤压过程中,模具始终在挤压筒内。挤压完毕后,模具被脱皮壳所包覆,模具无法从挤压筒中取出,为了保证挤压生产的效率,模具必须能从模轴上取下而循环使用。因此需要有一套模具自动装卸及定位循环系统。

4 铜合金反向挤压关键技术研究

根据铜合金反向挤压的工艺及技术要求,进行了如下应用研究。

4.1 提高反向挤压机的设备精度,保证脱皮壳的完整性和均匀性

在铜合金长锭反向挤压过程中,为了保证挤出制品中不含有铸锭表面的杂质及氧化皮等缺陷,必须保证脱皮壳的均匀性和完整性。为此,除了在模具设计上应保证模具外径和挤压筒取合理的间隙,以及模具外圆要有合理的倒角及圆角外,应重点保证在挤压过程中挤压筒和模轴的同轴度。因此,铜合金反向挤压机比正向挤压机应具有更高的精度要求,具体可通过如下几个方面来提高。

(1)采用预应力框架及短行程前上料结构,提高压机本体的刚度及精度。采用预应力框架结构,由四根张力柱和压套在预应力作用下经螺母拧紧,将前梁、主缸后梁组成一个刚性整体。其特点是:拉杆经预伸长、空心压套经预压缩后,具有很大的抗弯曲刚度,在挤压过程中框架弯曲变形小,经模拟计算分析对比,预应力框架结构比传统结构的刚度可提高约25%;拉杆伸长量只有非预应力拉杆的40%左右,前梁移动量大大减少,各拉杆相对伸长量误差减小,挤压过程中模轴对中精度的变化大大减小。

采用短行程结构,框架开档长度减少了约20%,挤压行程缩短了30% ~40%,使得框架整体刚度在预应力结构基础上又提高了约15%。

综合采用如上结构,可使压机框架的刚度提高约40%,挤压筒在挤压过程中以框架压套为导向,刚度的提高,大大减小了压套的变形量,从而在挤压过程中挤压筒对中精度的变化也大大减小。

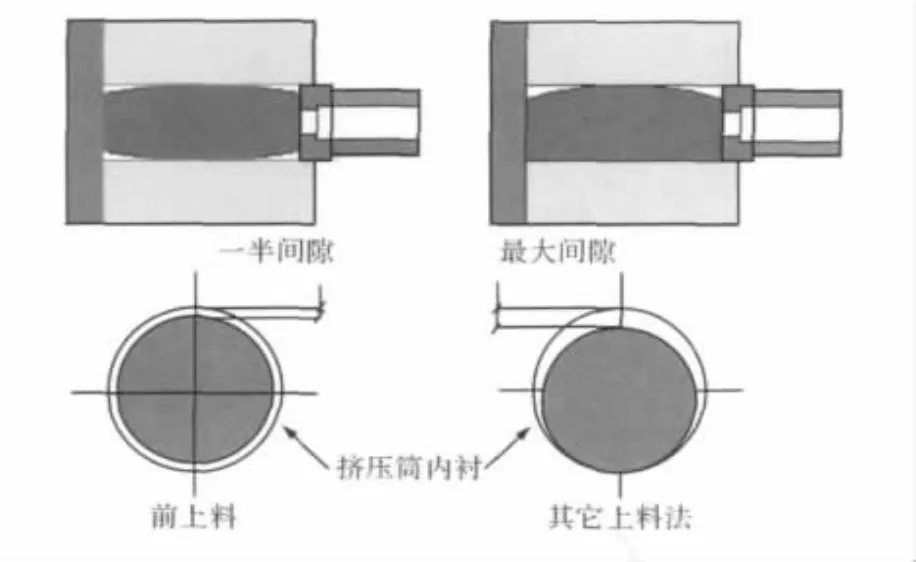

采用前上料方式,如图2所示,通过堵头和模具将坯锭夹持在压机中心,可使坯锭近乎均匀的处于挤压筒内孔中心,在镦粗过程中,挤压筒不受横向作用力,保证其对中精度不发生变化。而且在这种对中状态下,加之采用梯度加热,镦粗时不会形成封闭空气的死腔,有利于实现顺序排气,保证了制品中不含有气泡及起皮等缺陷。

图2 前上料与其它上料镦粗对比

(2)采用缸梁整体式结构,有效提高后梁和主缸的承载性能及刚度。目前,国内外挤压机的主缸都采用装在后梁中心的方式,主缸采用锻钢,后梁采用铸钢件。

缸梁整体式结构及应力应变,如图3所示。缸体作为后梁的一部份,大大增强了后梁的抗弯截面模量;而整个梁作为缸体的法兰,也使其抗弯能力大大改善。

经有限元模拟分析计算对比,整体式比分体式在重量减轻25%的情况下,梁处的最大拉应力比分体式降低约30%;变形量比分体式降低约30%;缸体的最大应力比分体式降低约25%;

图3 整体缸梁结构应力及应变

由此可见,采用缸梁整体式结构有效提高了后梁和主缸的承载性能及刚度,进而提高了压机的精度,减小了挤压过程中的同轴度变化。

(3)增设模轴锁紧装置,保证模轴在挤压过程中的水平度。为了实现挤压和清筒的交替工作,模轴应随模座一起横向移动。由于反向挤压采用长锭挤压,模轴较长,模具安装在模轴前端,模轴及模座悬臂支撑在导轨上,为了横向移动,模座及导轨间要留有间隙,导致模轴及模具与挤压筒不同轴。

为了保证模轴和挤压筒的同轴度不发生变化,在前梁上增设了四个模座锁紧缸,如图4所示。锁紧力的大小以能克服模座及模轴所受重力作用而产生的倾翻力矩为宜。

图4 模轴锁紧结构

在挤压过程中,锁紧缸将模座拉紧,紧贴在前梁模垫上,模轴保持水平及与挤压筒同轴状态,保证了脱皮的均匀及完整。挤压结束后,模座需要移动时,锁紧块松开,不影响其横向运动。

4.2 弹性固定清理垫,有效清除脱皮壳

反向铜挤压生产中,传统的清筒方式多采用活动清理垫或刚性固定垫。

活动垫需要一套清理垫循环及装载系统,一方面延长了挤压周期时间,使挤压生产效率降低,另一方面该系统和模具循环及装载系统位置冲突,占用了设备周围空间,使得设备维护及操作不方便。

刚性固定垫对挤压筒和清理轴的同轴度要求极高,使用多次磨损后就无法把挤压筒中氧化皮彻底清理掉,残留碎片造成制品缺陷,而且经常损伤挤压筒或清理垫,降低其使用寿命。

中国重型机械研究院有限公司研制的弹性固定清理垫装置,能在反向挤压清筒过程中自动保持与挤压筒内壁紧密贴合,将挤压筒中的氧化脱皮壳完全清除并不损伤挤压筒,可减少清理垫及挤压筒磨损。

弹性固定清理垫装置工作原理:将清理垫通过压环固定在清理轴上,实现了固定清理垫的功能。由于清理环是一偏心开缝结构,具有一定的弹性,不受外力时自动沿开缝处张开,使其外径大于挤压筒内孔。当对挤压筒内孔进行清理时,由于挤压筒端部有较大倒角,可保证清理垫顺利进入,进入后压缩清理环自动收缩并紧紧贴合在挤压筒内壁,从而保证了很好的清理效果,并减少了挤压筒及清理垫的磨损。

4.3 采用梯度加热,保证有效排气

试验研究表明,对铸锭采用工频感应炉进行加热,使铸锭延长度方向的温度梯度达到约80~100℃/m,能保证在镦粗过程中顺序排气,有效防止了制品表面的气泡或起皮缺陷。同时,尽可能减小铸锭与挤压筒的间隙,减少铸锭在镦粗过程中的弯曲及变形量也是有效排气措施之一。

4.4 挤压筒和堵头的同步运动液压控制系统

目前国内外反向挤压机的挤压筒与挤压堵头的同步控制,多采用电液比例同步跟随控制,在挤压筒和挤压堵头上分别安装位移传感器对单位时间里的位移量进行检测,并通过比例调速不断调节挤压筒的运动速度,以跟随挤压堵头实现同步,这种方式控制复杂、成本高,且在实际生产过程中受环境温度及系统压力变化影响较大,由于不断修正调节,挤压筒与热铸锭的相对运动无法消除,摩擦难以彻底消除,对挤出制品的质量及挤压筒内衬寿命总是有些影响。

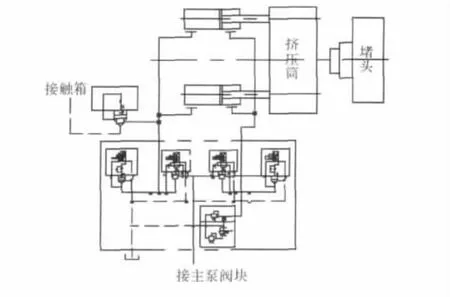

中国重型机械研究院有限公司研制的挤压筒与挤压堵头完全同步的控制系统,不受环境及系统压力变化的影响,可保证挤压筒与挤压堵头没有相对运动。如图5所示,在挤压筒移动缸锁紧腔油路上设置一个两级背压阀;在挤压筒移动缸打开腔油路上设置一个补油阀。

图5 挤压筒同步控制系统

同步控制系统工作原理:在堵头前进挤压热坯锭时,其端面台阶和挤压筒端面贴合推动挤压筒前进。调整背压阀第二级压力,以保证堵头与挤压筒端面达到合理的密封力,可防止被挤压金属从结合面流出形成大冒,同时也避免了挤压筒运动比堵头快。为了保证挤压筒前进平稳可靠,堵头推动挤压筒前进时,挤压筒移动缸打开腔通过补油阀进行自动补油,防止了其吸空造成密封破坏及无法前进,从而实现了无相对运动的完全同步控制。挤压筒单独运动时通过其油路上的进(排)液阀进(排)油,背压阀和补油阀不起作用,不影响其独自运动时的快速性及准确性。经计算分析,此系统仅使挤压力损失了约1%,对整体挤压力没有大的影响。

4.5 模具自动循环系统

在铜合金反向挤压机过程中,模具在每次挤压完成后,只能从挤压筒内衬中的脱皮壳中顶出取下,经修整后再次装回使用。这一过程在现有挤压机中基本都是靠人工、或半人工半机械的方式完成的。这种方式缺点是很明显的,费工费时,生产效率低,人员易受伤,挤压机等待时间长;较大尺寸的模具因重量重且温度高,这种方式实施困难。

为了提高生产效率,降低工人劳动强度,经研究开发出一种铜合金反向挤压机用模具自动循环系统,实现了模具自动装卸定位及自动循环。

如图6所示,模具自动循环系统主要由模具接收器1、模具提升装置2、模具转向及输送装置3、模具装载装置4等组成。

图6 模具自动循环系统

工作时,模具接收器1将模具从模轴上取下并将其放到提升装置2的斜坡中,模具滚入提升装置2,提升机构将模具提升到位后,模具滚入转向装置A,并转向将模具滚入转向装置B,此时转向装置B挡板挡住模具并转向,操作人员在此将模具滚入修模平台进行修模,完成后将模具推入转向装置B并打开挡板,模具继续滚动至模具装载装置4,装载小车推动模具前进到模具装载位对模具进行旋转定位,定位好后将模具自动装入模轴后返回原位,完成一次工作自动循环。

该循环系统的特点:

(1)系统中有2~3个模具在循环使用。在本次挤压过程中,对上次挤压退出的模具进行检查、修复及润滑,保证了整个生产不受影响;同时可使模具得到适当冷却,提高了模具寿命及制品质量。

(2)在挤压多根制品时,模具装载时的准确方位非常重要,本系统中开发出了模具自动旋转及定位装置,确保了模具装在模轴上的准确方位,避免了人工装载时的误差,使挤压过程中金属塑性流动规律不会发生变化,从而保证了多根挤压制品性能的均匀一致性。

(3)模具循环的过程实现了自动化,大大减轻了工人的劳动强度,提高了生产率,增加了设备的先进性,并使挤压机实现全自动化成为可能。

5 结论

(1)铜合金反向挤压能耗比正向挤压低约30%~45%,成材率高约5%~8%;挤压制品性能优于正向挤压;工具寿命提高1~2倍。

(2)根据铜合金反向挤压工艺技术的要求,对挤压脱皮壳的均匀完整、挤压筒同步控制、模具自动循环等关键应用技术进行了研究并取得了一定成果,为我国今后反向挤压技术的推广应用奠定了理论基础。

[1] 魏军.金属挤压机[M].北京:化学工业出版社,2005.

[2] 赵晓辉,权晓惠.31.5 MN铜棒线反向挤压机[J].重型机械,2007,(1).