低产液油井计量装置的设计与改进

齐伟

中国石化胜利油田分公司 技术检测中心 (山东 东营 257000)

低产液油井计量装置的设计与改进

齐伟

中国石化胜利油田分公司 技术检测中心 (山东 东营 257000)

胜利油田进入中后开采期,高含水、低产液油井数量逐年递增,平均单井产量降幅逐年增大。通过调研测试发现,目前油田在用的各类单井计量技术对低产液油井计量还存在液量计量准确度低;低产液井串接混输,无法实现单井量油。以上问题已严重影响了油田生产的稳定运行,而油田从未对低产液油井的计量进行过针对性的研究。针对这个问题,设计出一种移动式计量装置,在现场测试过程中又对其进行了改进。测试数据表明,该装置将原油产量计量误差减小至5%以内,并满足了实际检测符合率≥91.7%。

低产液油井 单井计量 三相分离器 计量误差

经过40多年的勘探开发,胜利油田高含水、低产液油井数量逐年递增,平均单井产量降幅逐年增大。截止2009年底,胜利东部陆上油田的综合含水已达到91.5%,含水90%以上的油井超过一半。2008年12月份新区产能建设新开油井900口,到2009年底单井液量小于10t的有361口,占40%,单井液量小于40t占60%。通过调研测试发现,目前油田在用的各类单井计量技术对低产液油井计量还存在液量计量准确度低(最大计量误差高达10%~40%);低产液井串接混输,无法实现单井量油;从井口取样化验的含水率,单个含水值不具有代表性,以上问题已严重影响油田生产的稳定运行,而油田从未对低产液油井的计量进行过针对性的研究。为了能够更好地为开发部门提供准确基础资料,为科学地制订油区开发方案提供技术支持,十分有必要对低产液油井产量计量技术进行深入研究,研究开发适用于低产液油井产量的计量技术。因此本文提出一种自动化程度高、精度高、移动方便的油井产量计量装置,不仅实现了对油田低产液油井产量的准确计量,同时还可以对油田在用量油装置进行校验和误差修正,提高其准确性。

1 计量装置设计

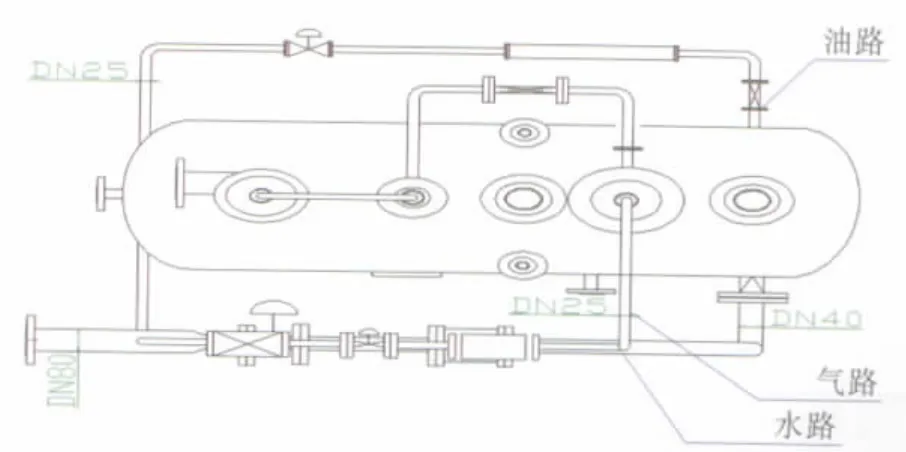

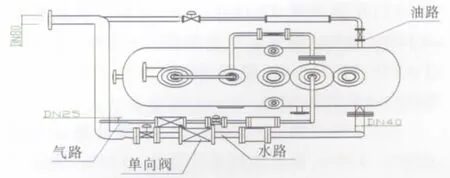

计量装置的设计主要包括计量房内装置的设计和现场油井管线与计量装置连接的设计。设计平面图见图1。

图1 计量房内三相分离计量装置流程设计图

1.1 管道设计

管道设计包括气路管道设计、油路管道设计和水路管道设计[1]。原油和水属于不可压缩流体,因此可以根据连续性方程、机械能衡算方程以及摩擦损失的计算式来进行输送管路的计算,而气体属于可压缩流体,还需要表征过程性质的状态方程式。

1.1.1液体管路设计

液体管路为并联管路,其特点是:

(1)总管流量等于并联各支管流量之和,有

(2)就单位质量流体而言,并联的各支管摩擦损失相等,即

根据已知条件,可以确定管径的大小

式中,u为平均流速。

可见,若给定体积流量V,则d与u成反比。u越小,d越大,设备费用就越大;反之,u越大,d越小,设备费用小,但是摩擦损失增大,会造成流体流通不顺畅,而且还会增大整个系统输送管道的压力损失,造成操作费用增加。

在设计过程中,还需要考虑流体的性质,原油的黏度较大,流速应较低,一般取0.5~1m/s,水的流速一般取1~3m/s。选取一定流速后,计算管道的压力损失,如果压力损失大于设计要求,则需要重新选择流速,进行管径设计。最后算出的管径必须根据管道标准规格进行取整,一般取标准规格。

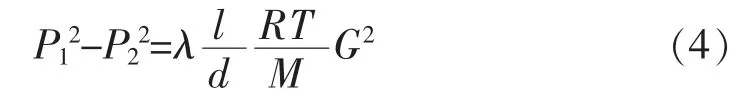

1.1.2 气路管道设计

对可压缩的天然气而言,由于流动过程中压力改变会导致密度、速度等的变化,因此,可压缩流体的管路设计要复杂一些。在流动过程中,一般视为等温流动,管径由机械能衡算方程可得:

式中:P1,P2为前后管段的压强;

λ可视为常数,G=ρu;

ρ为气体密度,g/m3;

u为流速,m/s;

M为气体的摩尔质量;

l为气管长度,m。

在气路和液路的管道设计过程中,还要满足管道布置在一定的撬块空间,而且管道布置需要简单,有时候,还要考虑仪器安装要求及阀门的通径等。

参考现场提供的液量范围、含水、气量范围等,水流速取3m/s,油流速取1m/s,气流速取8m/s,根据流程设计理论,进行各管道压损计算,以及油气水三路管线的压力匹配计算,最后水路管道尺寸为DN40,油路管道尺寸为DN25,气路管道尺寸为DN25,三相进口、出口为DN80。

1.2 仪表配备

根据胜利油田单井产量数据,我们将低产液井的液量范围定义在液量范围在0~40t/d,气量范围在50~400m3/d,含水率范围50%~98%。结合油田生产实际情况,气路选用DN25,量程范围为2.5~30m3/h,准确度等级为 1.5级的涡街流量计;水路选用DN40,量程范围为0~16m3/h,准确度等级为0.5级的电磁流量计;油路选用DN25,量程范围为0~12t/ h,准确度等级为0.5级的质量流量计。

2 现场试验及数据分析

2.1 油井测试

共对79口油井实施了单井产液量测试,所测试油井涉及胜利油田胜利、滨南、现河、河口、孤岛、桩西6个采油厂,立式分离器(800型)、旋流分离多相计量装置两种单井计量装置。测试油井液量范围在0~40t/d之间,含水范围在4%~97%之间,原油黏度在12~101 228mPa·s之间,测试工作量见表1,其中12口油井进行了油、气、水三相计量检测,测试油井物性参数详见表2。完成的检测工作量方面:共测试油井79口,统计数据2 418个,测试数据468个,计算数据82组。

2.2 数据分析

测试的基本原理采用静态容积法比对的方法,油量比对采用1m3的二等金属量器作为标准器,水量比对采用10m3的经过检定的金属罐作为标准器,考核移动式油井原油产量计量装置在现场的实际应用效果。

表1 工作量统计表

表2 测试油井物性表

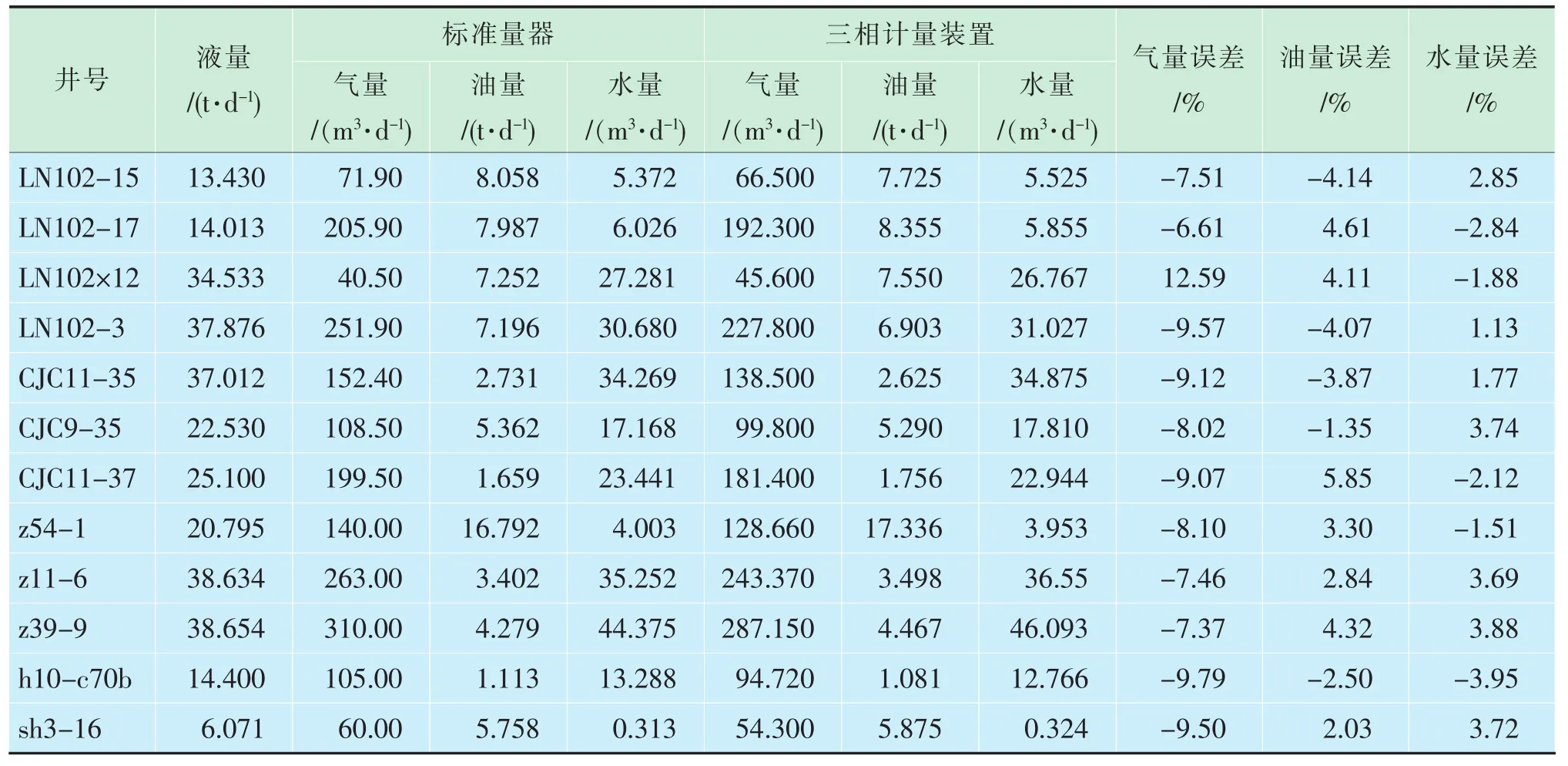

对油井进行24h油、气、水产量三相计量,同时用国家二等金属量器组对三相计量装置进行同步计量,通过测试数据比对,计算三相计量装置的油、气、水计量误差,对三相计量装置的检测精度和符合率进行了验证,测试油井12口,验证结果见表3。

测试数据表明,对于日产液量小于40t的油井,该三相计量装置对油、气、水的计量能够达到其技术指标,测试结果总结如下:

(1)在测试的12口油井中,油量计量误差在-4.14%~5.85%,误差加权平均值为0.77%,误差超过5%的油井有1口,检测合格率为91.7%,实现了项目协议要求的≤5%。

(2)在测试的12口油井中,水量计量误差在-3.95%~3.88%,误差加权平均值为-0.11%,误差全部在4%以内,检测合格率为91.7%,实现了项目协议要求的≤5%。

(3)对于测试的12口油井中,气量计量误差在-6.61%~12.59%,误差加权平均值为-7.78%,误差超过10%的油井有1口,检测合格率为91.7%,实现了项目协议要求的≤10%。

(4)经分析说明,三相计量装置能够对油井来液进行分离,并计量油井油、气、水三相的产量,计量误差满足其技术指标,并实现了如下指标:实际检测符合率≥91.7%。

3 技术改进

通过采油现场的一系列油井测试,我们逐渐发现现有计量装置的一些缺陷,并针对这些缺陷做了改进。

3.1 流程改进

为了改善流通性能,对油路管道和水路管道进行了改造(图2):水路管道增长了1 169mm,油路缩短了1 169mm;调节阀后的油路管线从DN25增大至DN40。通过上述改进,增大了油路流通面积,缩短了油路管道。

表3 测试数据表

图2 流程改造示意图

进一步试验过程中发现,在水流速度较慢或取样过程中,由于压力变化,汇管中的油会返渗到水路,水路管线及水路仪表管壁粘集少量原油将影响水路仪表的正常工作。为此,我们在水路加装单向阀,防止分离后原油回灌。

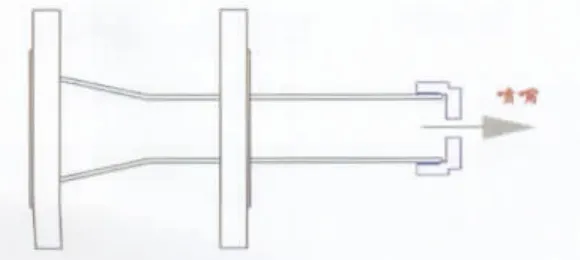

3.2 旋流分离器改进

在桩西采油厂测试过程中,发现计量装置测量出的工况下原油密度比纯油密度小0.04g/mL左右,初步判断其原因是油路液体内含有游离气和轻组分,造成质量流量计测量出来的综合密度偏小,引起一定的含水误差[2]。根据SY 5267-2000油田原油损耗的测定方法,通过对油路挥发气体体积的测试,并进行轻组分分析,计算出油路存在20%~30%的游离气,这引起了密度偏差,导致了含水计量不准确。

油路液体内含有游离气,说明旋流分离器气液分离效果不好。装置的旋流分离器主要作用是进行气液的充分分离,其最佳的进料速度范围为7~14 m/s,由于液量范围为0~40t/d、气量范围为0~400m3/d的油井,旋流分离器进料进口速度最多只有0.5~1m/s,达不到其最佳工作状态。

解决问题的关键是提高进口流速,于是我们提出了在旋流分离器进口处安装小口径喷嘴的技术方案(图3)。针对不同液量、气量的油井,加工了16mm、20mm、25mm、36mm口径的喷嘴。安装调试后,发现效果较好,减少了油中带气量,密度吻合较好。

图3 旋流分离器入口喷嘴示意图

3.3 伴热系统改进

现场试验前期,发现原油含蜡较高、流动性较差,一旦装置运行状况异常,会发生管道堵塞现象。鉴于原油在40℃以上时流动性较好,我们制定了解决方案:在卧式分离器和油路、水路管线上加伴热带,并覆盖保温层。根据热力学原理计算和现场实验,对于日产量在40t以下的油井,采用6~10kW的加热带,起到了保温加热的作用,使油温保持在40℃左右,保证了油路和水路管线畅通,三相计量装置正常运行。管线内原油流动效果对比见图4。

图4 改造效果对比图

3.4 计算软件改进

计算原油含水率以及纯油产量需要用到纯油的工况密度,最初的软件设计中,纯油工况密度采用教科书上的经验计算公式,由油井油样化验的纯油标况密度和工况温度计算得出,这种方法计算出的纯油工况密度与GB/T 1885-1998原油密度表的工况密度有一定的误差,造成含水率计算不准,后来改为直接输入根据GB/T 1885-1998原油密度表查出的工况密度,提高了计算精度。同时在运行过程中,还对软件系统的数据管理进行了完善,增加了数据统计计算功能等。

4 结束语

本文设计的低液量油井计量装置,将原油产量计量误差减小至5%以内,大幅提高了单井产量检测精度及符合率,达到了油田要求的技术指标,并满足了实际检测符合率≥91.7%。该装置的研发为油田下一步采油示范区建设优化设计、计量站仪表选型提供了技术指导;为油井生产动态分析、措施井的措施效果评价提供了准确数据;为油田进行决策,制定科学合理的开发方案提供了可靠的依据。

[1]王军.三相分离器分离油气水效果分析及对策浅谈[J].石油矿场机械,2004(B08):30-33.

[2]王艳红.罐底油三相分离理论及实验研究[J].过滤与分离,2010(2): 12-15.

With Shengli Oilfield stepping into the middle and late period of exploitation,the number of low-yield oil wells increases annually,together with the average output of single well reduced increasingly every year.Through the survey and test,it is found out that there are some problems existing in measuring low-yield wells by means of different kinds of measuring technology for single wells now available in oilfields,such as the low accuracy of oil liquid measurement,the concatenation and mixed transportation of low-yield wells,the difficulty of calculating the oil output of single well.The above problems have seriously affected the stable operation of oilfield production,but oilfield has never done some corresponding research aiming at the measurement of low-yield wells.According to these problems,a mobile measuring device has been designed and has been improved in the process of site test.The test data show that this device can reduce the errors of crude output measurement to less than 5%,and satisfy the coincidence rate of practical detection≥91.7%.

low-yield;measurement of single well;three-phase separator;measuring error

齐伟(1983-),男,主要从事计量工作。

黄永场

2011-08-26