磷酸反应槽内临界离底悬浮转速的CFD模拟

(1.武汉工程大学机电工程学院,湖北武汉430205;

2.武汉市压力容器压力管道安全技术研究中心,湖北武汉430074)

磷酸反应槽内临界离底悬浮转速的CFD模拟

(1.武汉工程大学机电工程学院,湖北武汉430205;

2.武汉市压力容器压力管道安全技术研究中心,湖北武汉430074)

使用计算流体软件Fluent对磷酸反应槽内颗粒的临界离底悬浮转速进行了数值模拟.搅拌槽直径.T=0.5 m,四块挡板均布,搅拌桨采用45°斜叶桨.两相物系为磷石膏—硫酸,固体体积百分比浓度φ=4.65%.使用浓度判据得到颗粒离底临界悬浮转速NJS,模拟计算结果的误差在工业允许的范围内.模拟得出搅拌槽中液体的流动状况和固体体积分数的分布;同时对6个不同搅拌转速下的固体颗粒悬浮状况进行比较,得出均匀悬浮临界转速.

计算流体力学(CFD);临界离底悬浮转速;搅拌槽

0 引 言

如何以最小的能耗获得所需的搅拌效果一直以来是固液悬浮技术研究的重点.因此,找出固液体系的临界离底转速显得尤为重要[1].当颗粒全部处于运动时,且颗粒在槽底停留时间不超过1~2 s,即认为达到了完全离底悬浮,而达到此状态所需的最低搅拌转速称为临界转速NJS.在固液悬浮操作中,对完全离底悬浮的研究较多,也发表了不少有关临界转速的关联式.其中,Zwietering提出的完全离底悬浮临界转速关联式应用的最为广泛.目前得出的NJS值大多是在实验室尺度的槽中通过冷模实验估算获得的,再放大到工业反应器中.而对于工业上应用的高温、高压等复杂条件下的大尺度反应器,是无法通过实验获得所需的详尽信息的.因而需要寻找一种新的途径来对工业中应用的搅拌槽内的临界悬浮转速NJS进行预测.计算流体力学(CFD)技术的发展让这种预测成为可能.关于完全离底悬浮临界转速NJS方面的报道比较少,本文的目的是预测搅拌槽内固液悬浮的临界悬浮转速,将模拟结果和文献数据进行对比,验证Fluent软件对搅拌槽内临界离底悬浮转速进行预测的合理性.

1 计算体系与模拟方法

1.1 计算体系

1.1.1 搅拌槽结构 模拟采用的搅拌槽槽体为圆柱形,四块挡板均布,搅拌槽直径T=0.5 m,液面高H=0.46 m,挡板宽W=,挡板离底距离为0.01 m.浆型采用45度斜叶桨(搅拌桨示意图如图1所示,参数如表1所示),桨叶离底距离C=.

图1 PBT搅拌桨示意图Fig.1 Configuration of PBT airfoil impeller

表1 搅拌桨参数表Table.1 parameters of the PBT airfoil impeller

1.1.2 计算物系 介质为磷石膏和硫酸,固体相的体积分数为4.65%,颗粒的平均直接为72 μm,密度为2 320 kg/m3.流体操作密度为1 500kg/m3,操作粘度为5 MPa·s.

1.1.3 网格划分 根据流动的对称性,选取槽体的四分之一为计算域.由于模拟所采用的搅拌桨的结构不规则,网格划分采用非结构化的网格,共1 014 262个网格节点,如图2所示.

图2 网格划分示意图Fig.2 Meshing for the stirred tank

1.2 模拟方法

计算使用的软件是Fluent 6.3,利用Euleian模型模拟该固—液两相流[2-3].Euleian模型分别解每一相动量方程,并通过连续相对分散相的曳力与动量交换项来模拟两相间相互作用.并采用标准的壁面函数法来处理近壁区域流动的计算.而液相湍流模型采用标准k-ε方程模型.计算中假设固—液两相间无质量传递,由于固相浓度较低,所以相应的阻力系数采用wen-yu模型[4-5].流动场的计算使用多重参考系法,并设定流动性质为定常流动.相应的压力速度耦合选择Phase Coupled SIMPLE法,并采用一阶迎风的差分格式[6-7].

2 结果与讨论

均匀悬浮临界转速的确定最常用的方法是通过测釜内各点的固相浓度,根据釜内固相浓度分布(固体颗粒的体积分数分布情况反映了固体颗粒的的浓度分布状况)的均匀度来判断.

衡量搅拌釜内固体颗粒浓度分布均匀性的判据很多.广泛采用的是浓度分布的标准偏差σ.

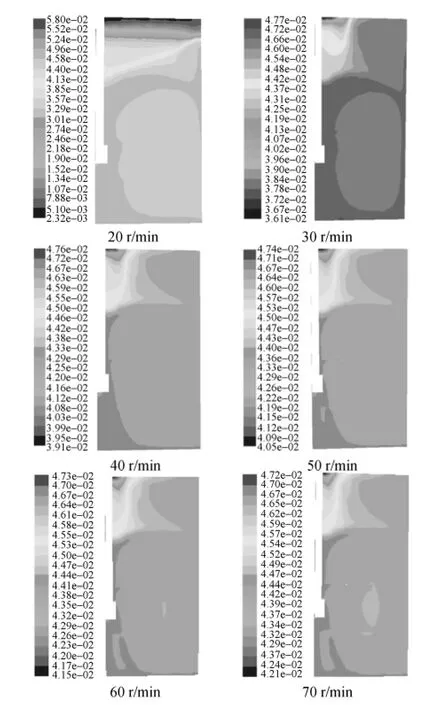

本文研究选取数值模拟的搅拌转速为20 r/min、30 r/min、40 r/min、50 r/min、60 r/min,70 r/min,其对应的雷诺数分别为0.83×105,1.25× 105,1.67×105,2.08×105,2.5×105,2.92×105.

2.1 均匀悬浮状态

均匀悬浮状态下的速度、浓度分布如图3所示.

图3 固液悬浮流场分布Fig.3 Flow field for dilute suspension

图3为60 r/min转速下的Fluent数值模拟后的混合流的液相速度矢量图与固相体积分数分布图.图3(a)为经过搅拌轴垂直面内的流场,其中矢量长度代表速度大小,搅拌桨区域的速度值较大,而自由液面区的速度值较小.图3(b)为固相体积分数分布图,表示了槽内的固体分布情况.

2.2 不同转速下的颗粒浓度分布

图4列举了20~70 r/min转速下的浓度分布图.

从图4中固体颗粒的体积分数分布可以看出,20 r/min转速时,液面处的浓度大小跟其他转速下的浓度大小不在一个数量级上.这是由于在液面处,速度过小时,重力起主导作用造成的.

图4 不同转速下垂直截面固相体积分数分布Fig.4 Vertical direction volume fraction contours of the solids with different rotation speeds

另外,随着转速的增加,槽内颗粒浓度更加趋于均匀状态,在搅拌槽的自由液面区颗粒浓度也随之增大.随着转速的不断增加,槽内颗粒浓度分布的标准偏差趋于定值时,即认为达到了均匀悬浮.此时所需的最小转速即为均匀悬浮临界转速[9].

2.3 临界悬浮转速

归纳以上几种转速下槽内的颗粒浓度分布状况,绘制沿图5中测试线L中的几个测试点随着转速的增加其颗粒浓度的标准偏差,结果如图6所示.

图5 测试点示意图Fig.5 The distribution of testpoints

图6 颗粒浓度偏差图Fig.6 the concentration variance of solids

从图6中可以得出转速在20~70 r/min内,槽内上层颗粒浓度偏差均较大,往下则偏差越来越小,当转速达到40 r/min时,槽内的浓度分布标准偏差减小并趋于稳定,即认为达到了均匀悬浮状态,由此可推断得到本体系的的颗粒悬浮转速NJS=40 r/min,根据文献经验公式计算得出NJS为38~45 r/min,经计算两者误差为5%~12.5%[10-12].

3 结 语

以上是使用计算流体力学的方法对搅拌槽内的低浓度固液悬浮状况进行了模拟,通过模拟计算,得出不同搅拌转速下的固体颗粒浓度分布图.利用浓度判据的方法推断出临界离底悬浮转速NJS.模拟结果与文献结果比较吻合,不过,此结果仍需用实验来验证,初步验证了CFD技术对NJS预测的可能性,模拟方法与结果可对设备的设计和放大起到一定的指导作用.

[1] 陈志平.搅拌与混合设备设计选用手册[M].北京:化学工业出版社,2004.

[2] 马青山,包云雨,聂毅骏.搅拌槽内的三维流场的数值模拟[J].化工学报,2003,54(5):612-618.

[3] 朱荣生,李维斌,黄道见,等.搅拌器搅拌流场的三维数值模拟[J].农机化研究,2003,10(4):75-77.

[4] 王振松,黄雄斌,李良超,等.固—液搅拌槽内槽底流场的CFD模拟[J].北京化工大学学报,2005,32(4):5-9.

[5] 王军,吴铎,杨志春,等.热声谐振管压比影响因素的数值模拟[J].武汉工程大学学报,2010,32(2):80-83.

[6] 孙亚忠,陈作炳,董新菅.立磨内部流场的数值模拟[J].武汉工程大学学报,2011,33(4):89-93.

[7] 常玉锋,陈锋.排烟方式对火场人员疏散影响的数值模拟[J].武汉工程大学学报,2010,32(9):46-49.

[8] 黄雄斌,闫宪斌,施力田,等.固—液搅拌槽内液相速度的分布[J].化工学报,2002,53(7):717-722.

[9] 李良超,黄雄斌.固液搅拌槽内近壁区液相速度研究[J].北京化工大学学报,2005,32(1):33-38.

[10] 金中丽,黄雄武,贾志刚.固液搅拌槽内颗粒离底悬浮转速的CFD模拟[J].北京化工大学学报,2003, 30(60):18-22.

[11] 祝铃钰.固液悬浮搅拌器中的局部速度测量[D].北京:北京化工大学,1996.

[12] 包丽云.固液搅槽中液相速度测量技术开发及搅拌装置在水处理过程中的应用研究[D].北京:北京化工大学,1995.

CFD simulation of critical suspension lmpeller speed in a phosphoric acid reaction tank

DONG Hou-sheng1,WEI Hua-zhong1,2,SHU An-qing1,2,LIU Kai2

(1.School of Mechanical and Electrical Engineering,Wuhan Institute of Technology,Wuhan 430205,China;

2.Wuhan research center of pressure vessel and pipeline safety engineering,Wuhan 430074,China)

Based on the function provided by Fluent,the critical suspension impeller speed,Njs,in a phosphoric acid reaction tank was simulated.The investigation was carried out in a fully baffled,flat bottom,cylindrical vessel with 500 mm diameter,equipped with PBT impeller.The phosphogypsum of 4.65%was chosen as the dispersed phase.The original criterion was used to determine Njsfrom the numerical results,and the error of simulation is acceptable to the industry standard.Solid concentration distribution and the velocity distribution of solid and liquid were predicted.The performance of solid suspension under the different agitation speeds was also studied,the critical suspension impeller speed was obtained.

computational fluid dynamics(CFD);critical suspension speed of impeller;stirred tank

陈小平

TQ027.1

A

10.3969/j.issn.1674-2869.2011.10.020

16742869(2011)10008604

20110721

董厚生(1985),男,湖北安陆人,硕士研究生.研究方向:过程装备模拟与仿真.

指导老师:魏化中,男,副教授,硕士研究生导师.研究方向:压力容器压力管道、流体机械和搅拌设备的开发、新型高效过程装备及仿真技术.*通信联系人