布局改善在三角窗生产单元中的应用

□ 文 王林

布局改善在三角窗生产单元中的应用

□ 文 王林

合理的布局改善对于整个单元的工业工程研究占有非常重要的地位。正确的布局改善措施,可降低作业时间,从而提升整条生产线的平衡性,进而节省作业空间。

以三角窗生产单元的布局改善为实例,本文探讨了布局改善的分析,方案的选择,平衡率的影响。优化之后,生产平衡率、周程时间以及在制品库存的水平都有了明显的改善。

现状的确定及主要问题

布局改善能对生产单元的设备、工装及器具的位置进行优化,达到更好的生产效果及平衡率。然而,如何进行布局才能优化平衡率呢?随便搬弄显然不对,无目的的改动还会产生更多不确定性。所以,对于现状的把握显得尤为重要。

判断布局是否合理主要由四个方面来考量:目标流程的生产能力、等待时间分析、操作员移动分析以及过程在制品的库存情况;步骤分为四步:1.计算周程时间Cycle Time(下文中用CT表示)及目标生产能力:首先需要了解CT的现状和与目标的差距。2.累计等待时间分析:如果操作员工累计等待的时间过高,则说明布局存在不合理性,尚有优化的空间;3.对操作员工进行移动分析:同样,如果操作员工的累计移动时间过高,也说明了布局的可优化性,因为等待和过度移动都是浪费的一种体现;4.观察过程在制品的库存情况:通过对过程在制品库存情况的观察和分析,可以很方便地得出整个单元生产过程中的节拍和关键点。同样,也可以对布局的优化起到指导作用。

对布局进行分析

布局改善的方案多种多样,在本文中,我们主要针对具体的三角窗生产单元进行相关探讨。

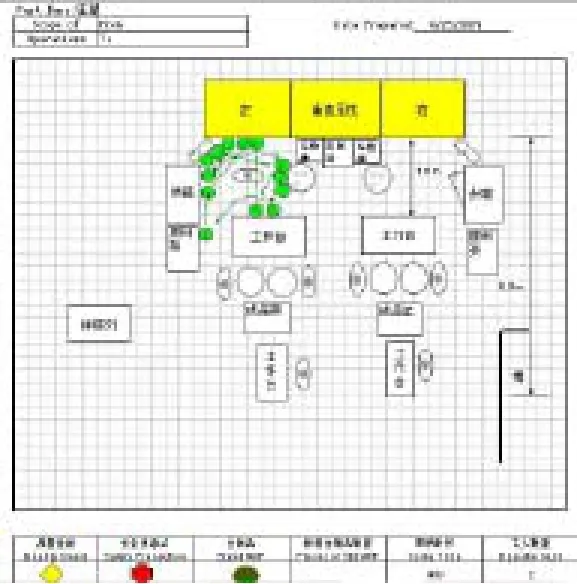

AA公司的三角窗生产单元初始布局如下图1所示,员工移动分析如图2所示。

确的布局改善措施,可降低作业时间,从而提升整条生产线的平衡性,进而节省作业空间。

图1:AA公司某三角窗生产单元初始布局

我们从图1及图2所示初始状态可以发现,由于生产单元布局的不合理,设备及工装的距离达到2.5m,造成了大量的操作工作业移动距离及时间——在每个工序周期中,每个操作工都需要移动17.7m,花费时间17.7秒。同时,原始布局也造成了很大的空间浪费,生产单元的总铺开长度为7.4m,铺开,总单元铺开面积74m2。

由此,对于布局的改善,我们可以对于移动浪费进行优化。

确定改善的方案

在上节指导思想下,在改善计划上,列出了3个方案进行比较:

方案1:仍然使用传送带装置,对烘箱、原料架及工作台进行重组。

图3:改进方案1

采用该方案,使设备及工装的距离由2.5m缩短至.6m,每个工序周期中操作工的移动距离和时间也减少至7.6m及7.6s,生产单元的总铺开长度由7.4m减少至6.6m。

方案2: 不使用传送带,在注塑工序员工与后续工序员工之间加一个在制品暂存架,使注塑机左右2侧的后续工序员工与暂存架连接,取消注塑工序员工的旋转工作台。

图4:改进方案2

采用该方案,使设备及工装的距离由2.5m缩短至m,每个工序周期中操作工的移动距离和时间也减少至5.8m及5.8s,生产单元的总铺开长度由7.4m减少至6.3m,单元总铺开面积减少至63m2。

方案3: 同方案2不使用传送带,但是不使用在注塑工序员工与后续工序员工之间加一个在制品暂存架的方式,也不取消注塑工序员工的旋转工作台,而是使注塑机左右两侧的后续工序员工与注塑工序员工的工作台直接连接,将工作台做成平面状态,作为产品流通。

图5:改进方案3

采用该方案,使设备及工装的距离由2.5m缩短至1.6m,每个工序周期中操作工的移动距离和时间也减少至7.6m及7.6s,但是生产单元的总铺开长度由7.4m减少至5.8m,单元总铺开面积减少至58m2。

总结上节三个优化方案,我们发现:

图6:方案对比矩阵

如图可见,除了在设备工装距离的因素,其余三个考量因素方案二均是最佳。而且在相对更重要的周程时间上,方案二更是有很大优势。所以,方案二是相对最合适的方案,既可以大量较少操作员工的移动距离及时间,也能相对减少单元的占用面积,提高面积产能。合理的布局可以使整个单元的生产更流畅、平衡性更好,而且减少浪费;更主要的是,好的布局往往使工作人员操作起来更为舒畅。

作者系上海交通大学机械与动力工程学院工程硕士研究生