催化重整稳定塔波动原因分析及处理

奚俊邢刚钱刚李荣

(中石油克拉玛依石化公司,新疆 克拉玛依 834003)

经验交流

催化重整稳定塔波动原因分析及处理

奚俊邢刚钱刚李荣

(中石油克拉玛依石化公司,新疆 克拉玛依 834003)

对催化重整稳定塔的操作异常情况进行了分析,判断稳定塔内部分塔板有铵盐沉积,导致塔板浮阀卡塞、塔板开孔面积减少,造成局部液泛。提出了向塔内通入水蒸汽,用内回流洗涤溶解积盐的处理方法,实际操作表明该方法有效,解决了稳定塔操作异常问题。

稳定塔;结盐;水洗

某300 kt/a催化重整装置建于1995年,以直馏石脑油和加氢后的焦化汽油为原料,生产高辛烷值汽油调和组分,同时副产氢气,为二次加工装置提供氢源。装置中稳定塔的作用是除去在催化重整反应过程中所产生的C4以前的馏分,使重整稳定汽油蒸汽压和馏程点体积分数的10%满足GB 17930-2006要求[1]。

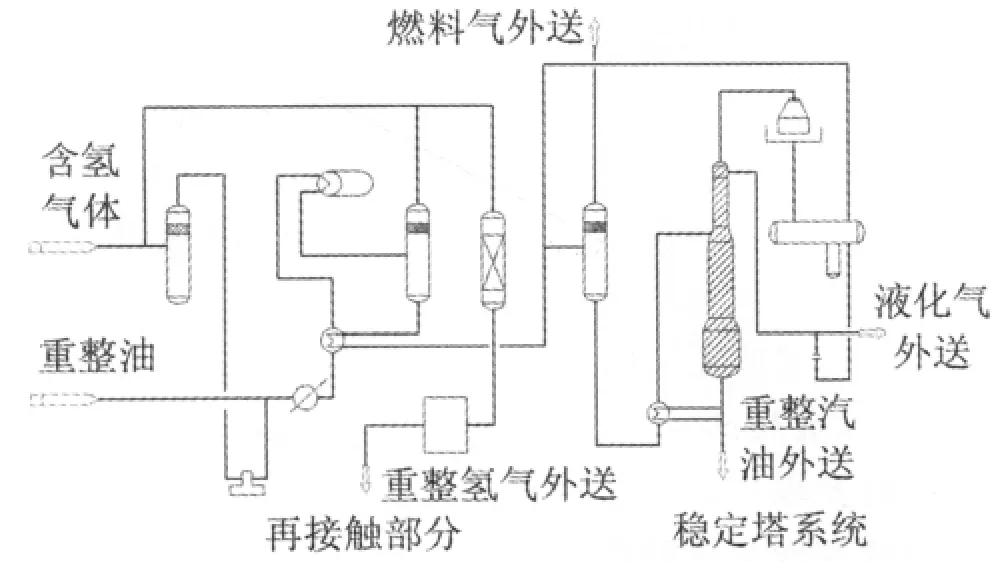

1 工艺流程

稳定塔工艺流程如图1所示。20块,塔上部有20块塔板,单溢流,塔径1.2 m,开孔率13.9;下部有20块塔板,双溢流,塔径1.8 m,开孔率9.1;第28块塔板是灵敏板,通过控制此板温度来控制产品质量。

2 存在问题及分析

图1 稳定塔工艺流程Fig 1 The flow chart of stabilizer

重整反应产物经过再接触系统,在高压、低温条件下提纯氢气和增加汽油收率后进入稳定塔。经过稳定塔的分离作用,塔顶得到液化气和燃料气,其中液化气出装置,燃料气送入加热炉作为加热燃料;塔底得到符合企标要求的稳定汽油,送往下游装置再处理。

稳定塔由40块高效塔板组成,进料位置在第

2.1 存在问题

在2007年11月至2008年2月,催化重整稳定塔操作波动比较大,表现在装置满负荷时,塔顶温度、压力波动大,塔压降增大,塔底液位、塔顶回流罐液位波动大,难维持平稳操作,塔顶液化气中的C5含量高,塔底稳定汽油饱和蒸汽压高。8月份塔釜液位波动除个别天数外,大都在允许范围内,平均波动为7.4;回流罐液位波动很小,为2.7,基本都在允许范围内。而12月份两液位每天的波动大,平均波动分别为14和26,都超过允许范围,说明稳定塔内物料平衡、热量平衡出现明显异常。

8月份液化气C5含量基本都合格,而在12月除个别工作日产品合格外,大都超过液化气C5体积分数≤2.5的规定,说明操作波动导致产品质量不合格。

2.2 液泛分析

操作中,塔底蒸发量基本维持不变,塔顶回流罐波动很大,这说明塔顶雾沫夹带量急剧上升,是塔中上部发生液泛的标志。另外,塔底液位波动很大,可以看作塔在进料口下部,其汽速略微超过液泛汽速,并在泛点汽速上下波动,使塔中时而积液,时而向塔底排液[2]。根据操作不稳的状况,初步判断,塔内发生了部分塔板的液泛,从而导致分离效果变差。对于板式塔,液泛有2种,一是气相负荷过大造成的夹带液泛;另一种是液相负荷过大引起的降液管液泛[3]。对于夹带液泛,可以增大孔径和开孔率来避免液泛;而对降液管液泛,可增大降液管底隙高度和堰长来避免液泛。

2.3 结盐分析

根据稳定塔分离精度下降、效率降低,从而引起的产品质量波动的现象进行分析,结合本装置原料含氮和过程注氯特点和以往经验判断,初步判断稳定塔内有铵盐形成,铵盐的结晶物在塔板上沉积、堵塞塔板从而导致了部分塔板开孔率变小,最终引起稳定塔操作异常。

1)装置物料

石脑油中的氯化物对催化重整过程有十分重要的影响[4]。催化重整的操作参数之一是催化剂的水氯平衡控制,为了充分发挥催化剂的性能,要求催化剂在运转过程中必须对氯含量进行控制。在运转中催化剂上氯是不断流失的,所以在正常情况下需要进行连续补氯,这是氯的一个来源。

催化重整反应是个复杂的体系,催化重整催化剂要保持活性,需要对重整进料的杂质含量进行严格控制,其中要注意氮的含量。氮含量超标会导致重整催化剂中毒情况的发生。催化重整装置的有机氮会转化成氨,氨与体系中的氯化物反应,生成挥发性氯化铵,从整体上会减少催化剂中的氯化物量。

2007年7月、12月,原料分析氮的质量分数大都超过2.0×10-6,同时精制油中的氮的质量分数也大都超过0.5×10-6。重整催化剂反应比较明显,同时检测重整循环氢中的氮、铵含量增高,表明重整催化剂出现了氮中毒现象。当时对操作进行了调整,具体是系统降温降量操作,在氮含量确定的基础上,增加注氯量。这是装置中氯含量高的又一个来源,而且是主要的来源。

2)塔板堵塞

氮是酸性功能中毒物。由于原料的氮含量过多,且导致了催化剂的氮中毒,所以通过增加氯的注入来补充因氮中毒而损失的氯量。但进入催化重整装置的有机氮会在反应器中转化成氨。氨与催化剂中的氯化物反应,生成挥发性氯化铵。HCl和NH3遇冷化合为白色雾状氯化铵,气相反应放出大量的热[5]。生成的氯化铵为雾状微粒,通常情况下会悬浮于油中,随其流动。

从理论上讲,仅仅是氯化铵结晶并不足以引起生产上的不稳定。但是,氯化铵晶体在进入稳定塔后,随液相油流经塔体时,部分晶体会吸附在塔表面,特别是流速很低的地方,如塔板体、浮阀、降液管等处。剩余的晶体随液相逐层进入塔下部温度稍低处沉积。高气速的气体在沿塔板上升时,将塔板上晶体带到上层塔板,并遇冷冷凝下来,沉积在上部塔板处。随着时间的推移,塔板表面的晶体不断堆积,使浮阀卡死、塔板开孔面积减少,塔板压降增大,气相过孔线速增高,进而发展为液泛、淹塔,操作紊乱,无法正常生产。

在发生不稳定操作状况之前,曾发生过1次淹塔现象。淹塔的发生,将塔下部沉积晶体冲到塔上部依附在浮阀等处,进一步出现浮阀卡死、塔板开孔面积减少等状况,从而更加剧了塔的不稳定。这就使塔板失去了分离效果,导致部分重组分(C5)随轻组分进入塔顶,液化气含C5量增加;部分轻组分也因为分离效果变差而进入塔底,导致重整汽油饱和蒸汽偏高。

3 解决方案

3.1 消除液泛

为了消除液泛的影响,保证操作平稳运行,根据板式塔的特性,采取了一些调节措施。

1)降低塔底加热炉出口温度。加热炉出口温度由正常时的205℃降到200℃,此时塔的操作变得比较稳定。降低温度,塔釜上升的蒸汽量便会减少,相应气速降低,操作趋于相对平稳,说明塔内实际情况为气相超负荷或液相回流超负荷;而塔内件结构形式在操作调整前后无变化,说明超负荷真实原因是工艺操作变化所致。

2)增加稳定塔的回流比。为了确定具体液泛形式,逐渐提高回流量,观察操作情况变化。在回流比增大后发现塔的操作比较平稳,但是并不能保证稳定汽油和液化气的产品质量。不过通过回流比的调节,可以确定,塔板的降液管没有堵塞。因为如果降液管堵塞,回流增加会加剧降液管阻力,从而导致塔的操作更加不稳。

3)降低操作负荷。在降低塔的处理量时,塔内气液负荷降低,塔的操作变得比较稳定。也就是说,在保持降液管结构不变和减少部分塔板开孔率情况下,塔可以满足低负荷情况下的正常运行。

3.2 结盐处理

在对现象进行分析和模拟计算的基础上,确定为了处理物料氮含量高引起的催化剂氮中毒而增加注氯,从而导致稳定塔塔板结垢堵塞。处理方法是在塔底部一层塔板处通入蒸汽,利用蒸汽凝结为水后将塔板处的晶体溶解从塔顶带出。这样便使堵塞的塔板不再受堵,从而恢复了塔板的分离性能。

具体步骤:1)重整降量,重整进料控制在28 t/h;2)稳定塔压力由1.15 MPa下调到0.6 MPa;3)在塔底部一层塔板处通蒸汽;4)塔底温度控制200℃;5)塔顶温度控制40~60℃;6)塔顶回流罐每隔1 h排尽积水;7)通蒸汽时间 1~2 h。

操作中,塔压设定为0.6 MPa,塔内最大压差是0.25 MPa,在此条件下,1.0 MPa蒸汽可以通入塔内。水与稳定塔进料中的C3、C4等组分可以形成沸点较低的非均相共沸物,随气相采出经冷凝可以形成分层的油相与水相,从而将水与油分开。蒸汽进入塔内,随气相运动,在上升过程中,部分蒸汽遇到冷的液相回流冷凝为水,随回流沿塔板横向运动,此时将塔板和浮阀处的晶体溶解,同时,溶解后的液体也会遇热的气相重新气化。通过不断部分冷凝和部分气化,水便从塔顶采出,最后经过冷凝进入回流罐进行分相。

处理过程中,对分离出来的水进行了分析,结果显示有大量的氨态氮,最高质量浓度达25.9 g/L,平均为11.2 g/L。说明原料中的氮含量确实高,在系统中形成铵盐,长期缓慢带到稳定塔中堆积,影响了塔的分离效果。

3.3 处理结果

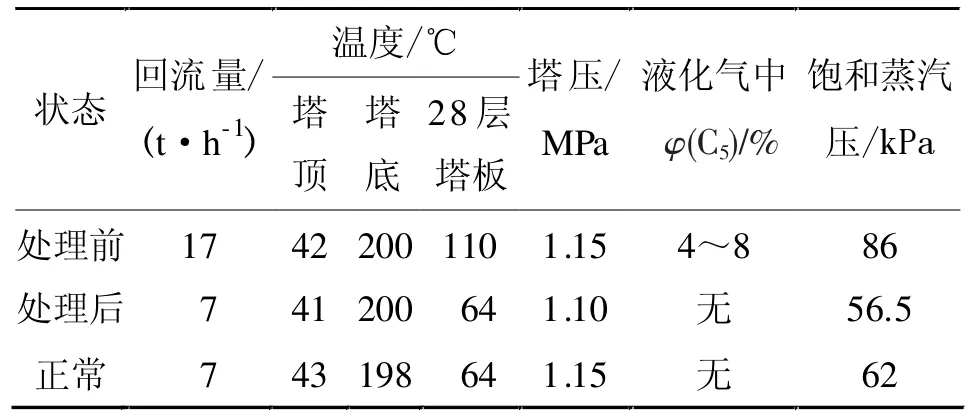

处理结束,将操作调整到位后,连续对稳定汽油的饱和蒸汽压和液化气的质量进行取样分析,处理前后的各参数与正常时各参数对比如表1。

从表1可见,处理后各参数与正常时很接近,其中液化气C5和稳定汽油饱和蒸汽压的质量均合格,表明处理达到了预期目标。

4 结论及建议

针对催化重整稳定塔结盐原因及处理,有以下结论和建议,供今后生产参考:

表1 处理前后与正常时稳定塔的各参数对比Tab 1 The stabilicer parameter befcre and after treatment compared with normal parameter

1)原料氮含量异常、精油氮含量异常有可能导致重整稳定塔部分塔板铵盐沉积,对正常生产产生不利影响;

2)催化重整稳定塔的结盐,可以向塔内通入水蒸汽,利用塔内温度梯度冷凝形成凝结水内回流,洗涤、溶解塔盘上所沉积的铵盐,以此进行应急操作处理,该方法可以有效延长装置的运行周期和避免装置临时停工;

3)控制重整原料氮含量从而控制稳定塔进料中的铵盐含量,对保证催化重整稳定塔的运行具有重要的意义。建议尽可能使用理想的重整原料,或在稳定塔进料前添加脱铵盐设备,将塔进料的铵盐有效去除;

4)在重整原料现状下,如何在源头解决结盐所造成的压缩机、空冷、水冷及稳定塔的生产隐患,这是需要继续做的工作。

[1]GB 17930—2006 车用汽油[S].

[2]吴俊生,邵惠鹤.精馏设计、操作和控制[M].北京:中国石化出版社,1997:256.

[3]熊楚安,孙晓楠.影响板式塔操作的因素分析[J].煤矿机械,2003(11):51-53.

[4]徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006:14.

[5]化工百科全书编辑委员会.化工百科全书:第一卷[M].北京:化学工业出版社,1998:105.

TQ028.3+1

B DOI10.3969/j.issn.1006-6829.2011.02.018

2011-02-18