电石法乙炔生产工艺中的防火防爆

余黎明 丁丽芳

(浙江工程设计有限公司,杭州 310002)

安全与环保

电石法乙炔生产工艺中的防火防爆

余黎明 丁丽芳

(浙江工程设计有限公司,杭州 310002)

介绍了乙炔的生产工艺及用途,从原料及产品的火灾爆炸性质、生产工艺特点、潜在的着火源和激发能,对生产工艺进行了火灾爆炸危险性的分析,并根据典型案例的事故原因分析,在乙炔生产过程中针对设计、生产操作、生产管理提出了具体的防火防爆防范措施。

电石;乙炔;防火防爆;措施

乙炔常用于金属的切割、焊接及金属表面喷镀,还作为石油化工的重要原料,用来制造聚氯乙烯、氯丁橡胶、醋酸和醋酸乙烯酯等。工业上制取乙炔的方法很多,如电石法、甲烷裂解法、烃类裂解法等,我国目前主要采用电石法。电石法生产乙炔技术按电石和水接触的方式,可分为电石入水式(又称湿式)、水入电石式(又称干式)和排水式3种,国内目前以电石入水式居多。

1 电石法乙炔生产工艺

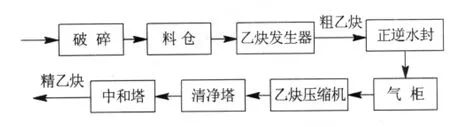

电石法乙炔生产工艺流程见图1[1]。

图1 电石法乙炔生产工艺流程Fig1 Process diagram of Calcium carbide acetylene

2 生产过程的危险性分析

2.1 原料、产品的危险性及特点

原料电石在常温常压下是灰黑色块状固体,电石本身不燃烧,但当与水作用或遇潮湿环境,易水解产生乙炔气放出大量热。

乙炔化学性质非常活泼,易燃易爆,闪点(开杯)-17.78℃,爆炸极限(体积分数)为2.1%~80%[2]。 与重金属铜、汞、银等能生成极不稳定的化合物,极易发生爆炸。

2.2 发生火灾爆炸的原因分析

2.2.1 储存、破碎

电石储存条件不符合要求,吸潮或雨水浸入产生高度易燃的乙炔气体,达到一定的含量时,可产生爆炸灾害;电石的破碎过程易产生电石粉尘也有可能引发火灾危险。

2.2.2 乙炔发生器

1)乙炔发生器及输送管道在投产前如没有用氮气等惰性气体置换,或氮气置换不彻底,会与设备及管道内的空气混合形成爆炸性混合物;发生器、管道形成负压时,空气渗入设备及管道与乙炔形成爆炸性混合物;乙炔发生器电石与水反应过于剧烈,发生器压力高,或装置内各水封水位控制不当,都有可能使乙炔气跑出;设备、管线、阀门等,因质量不好或安装不当或受到撞击而泄漏;使用压力超过设计压力的管件而造成超压破裂、泄漏,垫片撕裂造成泄漏;乙炔发生器排渣时,若控制不当,将未反应的电石排出,电石渣内含有的电石继续反应,放出乙炔气;排渣速度过快,电石渣带走乙炔,会使发生器内的压力迅速下降,形成负压,倒吸入空气而形成爆炸性混合物。

2)在乙炔清净过程中乙炔气易溶解在次氯酸钠溶液中,随着次氯酸钠溶液回用,溶液温度的降低,乙炔气挥发溢出,容易积聚在容器内,与游离氯、空气形成爆炸性混合物。

3 典型案例及事故原因分析

3.1 电石爆炸事故

事故经过:1991年1月4日,某乙炔厂仓库进原料电石,时值大雨,汽车至电石库间无遮雨棚,部分电石桶有进水现象,当将一桶电石从汽车上卸下时,突然发生爆炸,一搬运工眼睛及手臂炸伤。

事故原因:桶内电石遇雨产生乙炔气,在电石桶内乙炔气与空气混合形成爆炸性气体;搬运过程中的撞击等因素产生了激发能量。

3.2 乙炔发生器爆炸事故1

事故经过:1989年1月25日,某乙炔厂1号发生器上料斗加料时加料口发生爆炸事故,加料桶被掀翻。灭火时干粉灭火器用完,遂向1号发生器内进行充氮灭火,导致第2次更猛烈的爆炸:1号发生器料斗炸裂,紧接着1号发生器下部排渣口爆炸,手动排污曲柄断裂,桶体被撞击出凹陷。后来又对2号发生器上料斗冲氮,导致2号发生器爆炸,料斗盖炸飞打在窗框后坠地,玻璃震碎、电石飞溅,造成2台发生器损坏,幸无人员伤亡。

事故原因:发生器料斗门不严,乙炔气串入上料斗;置换用氮气纯度不符合规定要求;电石中磷、硫含量超标;电石、硅铁碰撞起火,导致加料口起火爆炸;遇突发事故时处理不当。

3.3 乙炔发生器爆炸事故2

事故经过:1994年11月24日,河北省某电化厂乙炔工段乙炔发生器溢流管堵塞,疏通又堵,着力敲打下料斗法兰盘时发生爆炸,当场死亡1人、重伤1人、轻伤1人。

事故原因:下料口堵塞时间过久,(干式)发生器电石吸入水分分解放热,又因加料斗密封失效进入空气,当下料口砸通突然下料时,形成负压,引发爆炸。

3.4 乙炔发生器爆炸事故3

事故经过:1996年2月29日,四川省某化工厂氯碱车间l号乙炔发生器检修,未进行气体分析,2名工人对其进行冲洗置换,拆开人孔盖检查,检查过程中突然发生爆炸。冲击波将1名工人冲出栏杆,从5 m高处坠地而亡,另1名工人受伤,直接经济损失2.2万元。

事故原因:待检修设备置换不彻底,未经检测达到安全标准即开始违章作业;检修前未做可靠隔离;没有专人监护、安全措施没有落实。

3.5 次氯酸钠高位槽爆炸事故

事故经过:2008年6月15日,浙江省某化工总厂PVC车间次氯酸钠高位槽在运行过程中发生爆炸事故,冲击波造成次氯酸钠高位槽顶盖被掀脱,所幸无人员伤亡。

事故原因:在次氯酸钠溶液回用过程中,乙炔气挥发溢出,积聚在容器内,与游离氯、空气形成爆炸性混合物。

4 防火防爆技术和措施

根据上述典型案例的事故原因分析,对乙炔生产过程中的防火防爆要求提出以下防范措施。

4.1 工艺设计

在设计时严格按照规范要求,采取相应的防火防爆措施、配置安全保护设施[3]。

1)选择较缓和成熟的工艺路线,工艺装置宜采取露天或开敞式布置;

2)设计时要计算确定工艺过程泄压措施及泄放量,明确排放系统的设计原则,保证足够有效的泄放面积;

3)应考虑正常停车、正常操作、异常操作处理及紧急事故处理时的安全对策措施和设施;

4)电石储存、破碎、输送及加料系统设置氮气管线,一方面可用于开停车时候的吹扫、置换,另一方面用于正常开车时的充氮正压保护;

5)在乙炔生产装置应设置可靠的温度、压力、流量、液面等工艺参数的控制联锁系统;还应设置必要的超温、超压报警、监视、泄压安全排放装置;

6)乙炔发生器出气管上设置正逆水封及安全水封,乙炔压缩机出气管上设置安全阀及压力表,相应放空管道上需设置阻火器并保证有效安全放空;

7)在废次氯酸钠溶液回用之前设置专门的吹脱装置,保证溶液中溶解夹带的乙炔气被有效的吹脱分离,并保证容器顶部气相有效、安全的放空。

4.2 工艺条件控制

在生产操作过程中严格控制原料配比、反应温度及压力。

1)要严格控制电石与水的进料配比及速率,既保证电石的充分水解反应,又保证反应产生的热量能及时移走,不至于引起局部过热而发生意外;

2)选用次氯酸钠为清净剂净化乙炔时,应将次氯酸钠中有效氯的质量分数控制在0.1%以下,防止乙炔与游离氯反应生成氯乙炔引起爆炸;

3)温度对电石水解反应速度的影响是显著的,温度越高水解速度越快,同时乙炔的溶解损失越少,但反应温度越高,粗乙炔气中的水蒸汽含量越高,将造成后续冷却负荷的加大,同时发生器排出的电石渣含固量越高,造成排渣困难,所以一般控制反应温度为80~90℃;

4)压力升高使乙炔分子密集,自燃温度降低,分解爆炸危险增加。压力升高使乙炔在渣浆内的溶解度增加,同时对设备的气密性要求也高,容易发生跑冒滴漏现象。实际操作过程中,反应压力将根据发生系统、冷却系统、气柜压力以及乙炔气流量来决定,只要保证乙炔压缩机进口有一定的正压,发生器可以控制在较低压力下操作,一般压力控制在6~10 kPa左右。

4.3 操作与管理

制定和实施严格的生产操作规程和管理措施:

1)根据乙炔的生产工艺及原辅助材料的特点,制定相应的安全技术规程及安全卫生管理机构并配置必要的设备和专职管理人员,制定安全生产责任制,明确安全责任人,签定安全责任书[4];

2)提高职工的综合素质,重视对职工的安全技术培训,对新进公司或调整岗位的职工必须进行三级安全教育并考试合格后方能上岗;保证从业人员的劳动防护用品;

3)定期对生产工艺过程的危险性进行分析,改进工艺操作规程,针对设备及工艺的变化,相应的对工艺操作规程、安全规程进行修订,使其更加合理、科学、符合安全要求;

4)生产管理中严格控制各类用火,对生产性用火(检修动火、乙炔火焰等)需经现场班组长、装置负责人、安全负责人签字确认后方可实行,对非生产性用火(机动车辆排气等)需加装有效的阻火装置方可进入厂区;禁止穿戴不符合要求的劳保用品(如钉子鞋等)进入厂区;严禁使用铁制器具磨擦、敲击设备、管道产生火星;在设备、管道维修时应首先利用阀门、盲板等措施隔离后,再使用氮气或惰性气体吹扫置换整个系统并检测合格后方可进行维修作业。在生产厂区内的一切作业均需严格执行工作票制度。

5 结束语

针对电石法乙炔生产工艺过程,依据国家法律法规、国家或行业标准、规范,结合实际设计、施工和生产中容易发生的问题,提出严格的安全技术措施,要把这些安全技术措施落实到从系统设计、施工到投产使用的整个过程中,以提高系统的安全性和生产效率,有效地防止事故的发生。

[1]郑石子.聚氯乙烯生产问答[M].北京:化学工业出版社,1986.

[2]周国泰.危险化学品安全技术全书[M].北京:化学工业出版社,1997.

[3]宋建池,范秀山,王训遒.化工厂系统安全工程[M].北京:化学工业出版社,2004.

[4]周忠元,陈桂琴.化工安全技术与管理[M].北京:化学工业出版社,2004.

TQ086.3

B DOI10.3969/j.issn.1006-6829.2011.02.015

2011-01-20;

2011-02-20