基于神经网络法制备牡蛎呈味肽工艺优化研究

侯清娥,秦小明,林华娟,章超桦,刘 慧,尤久勇

(广东海洋大学食品科技学院,广东湛江524025)

基于神经网络法制备牡蛎呈味肽工艺优化研究

侯清娥,秦小明*,林华娟,章超桦,刘 慧,尤久勇

(广东海洋大学食品科技学院,广东湛江524025)

为获得呈味较好且含肽量较高的牡蛎酶解液,选取新鲜牡蛎肉为原料,以酶解液的肽比例、感官分值为指标,采用正交实验,获得酶解时间、温度、加酶量和料水比四因素与肽比例以及感官分值之间的相关性,然后应用神经网络法以此四因素为网络输入,肽比例及感官分值分别为网络输出对酶解工艺分析模拟,并进一步通过遗传算法对酶解工艺进行优化。神经网络系统获得的优化工艺条件:酶解时间5.4h,酶解温度58.6℃,加酶量1.03%,料水比1∶2.8,其呈味肽比例预测值达80.81%,验证实验结果为78.35%;优化工艺条件:酶解时间6.0h,酶解温度53.8℃,加酶量0.95%,料水比1∶2.1,其感官评定预测值为6.67分,验证实验结果为6.39分。以上优化工艺条件,其预测值与验证值的相对误差均在5%以内,表明以神经网络法优化牡蛎酶解工艺条件,可以获得较为理想的目标值。

牡蛎,呈味肽,BP神经网络,遗传算法

1 材料与方法

1.1 材料与仪器

牡蛎 购于湛江市东风市场,开壳取肉,清洗沥干水,分装于封口袋中置于-20℃冷冻备用;还原型谷胱甘肽(GSH)Genview Consulting Ltd.;胰酶 广西南宁厐博生物工程有限公司,4000U/g;谷氨酸钠河南莲花味精股份有限公司。

Shimadzu AY-120电子天平、YLE-1000电热恒温水浴锅 北京精科华瑞仪器有限公司;TDZ5-WS多管架自动平衡离心机 湛江裕鑫实业有限公司; UV-3200PC紫外分光光度计 上海美谱达仪器有限公司。

1.2 实验方法

1.2.1 酶解液的制备 将解冻牡蛎肉匀浆,称取一定量的牡蛎肉匀浆液于锥形瓶中,添加胰酶,然后调整料水比,在设定的水解温度下酶解一段时间,酶解液于沸水浴中灭酶15min,冷却至室温,4000r/min离心20min,上清液经过滤后得到酶解液。

1.2.2 测定方法 粗蛋白的测定采用微量凯氏定氮法[10];肽含量的测定采用双缩脲法[11],以谷胱甘肽作为标准物质计算肽浓度含量,并以酶解液中肽含量与总蛋白含量的百分比计算得到肽比例。

1.2.3 感官评定 以不同浓度的谷氨酸钠溶液(0.2~1.6g/L)作为鲜度标准,以1.6g/L谷氨酸钠溶液的鲜度为最高分(8分),以0.2g/L谷氨酸钠溶液的鲜度为最低分(1分),其他各浓度分值对应范围为1~8分;感官评定员均经过基本滋味培训,1个小组15位成员,其年龄均在21~27岁之间。牡蛎酶解液通过以上方法感官评定后,评分原始数据采用狄克松法进行检验处理,最终取平均值。

1.2.4 实验设计 实验设计采用正交实验及随机实验组合获得实验数据;并通过神经网络对实验数据的训练仿真及遗传算法的寻优处理获得牡蛎酶解液的最佳酶解工艺组合,此步骤利用MATLAB7.8版软件完成。

2 结果与分析

2.1 实验设计与结果

以酶解时间、温度、加酶量和料水比4个因素为网络输入,肽比例和感官分值分别为网络输出。结合随机实验及四因素四水平正交设计得表1中的24组实验数据作为学习样本及检验样本,训练BP神经网络,直到网络输出的误差平方和在误差允许的范围之内。这样便建立了输入到输出的非线性映射,即预测模型。

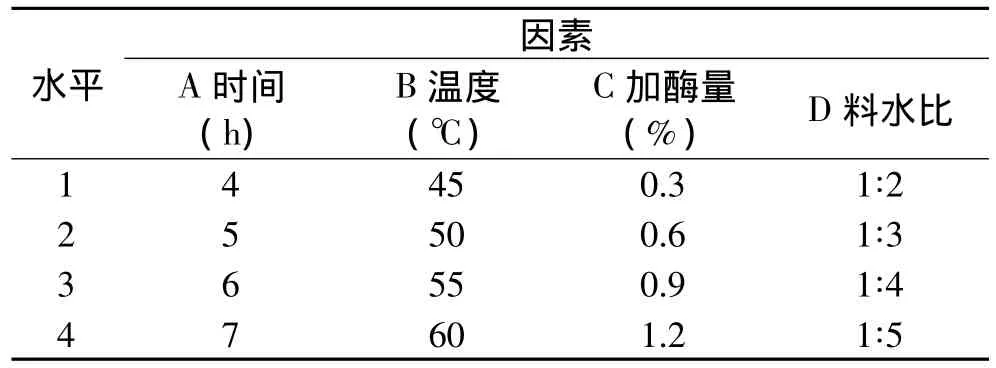

表1 实验设计因素水平表

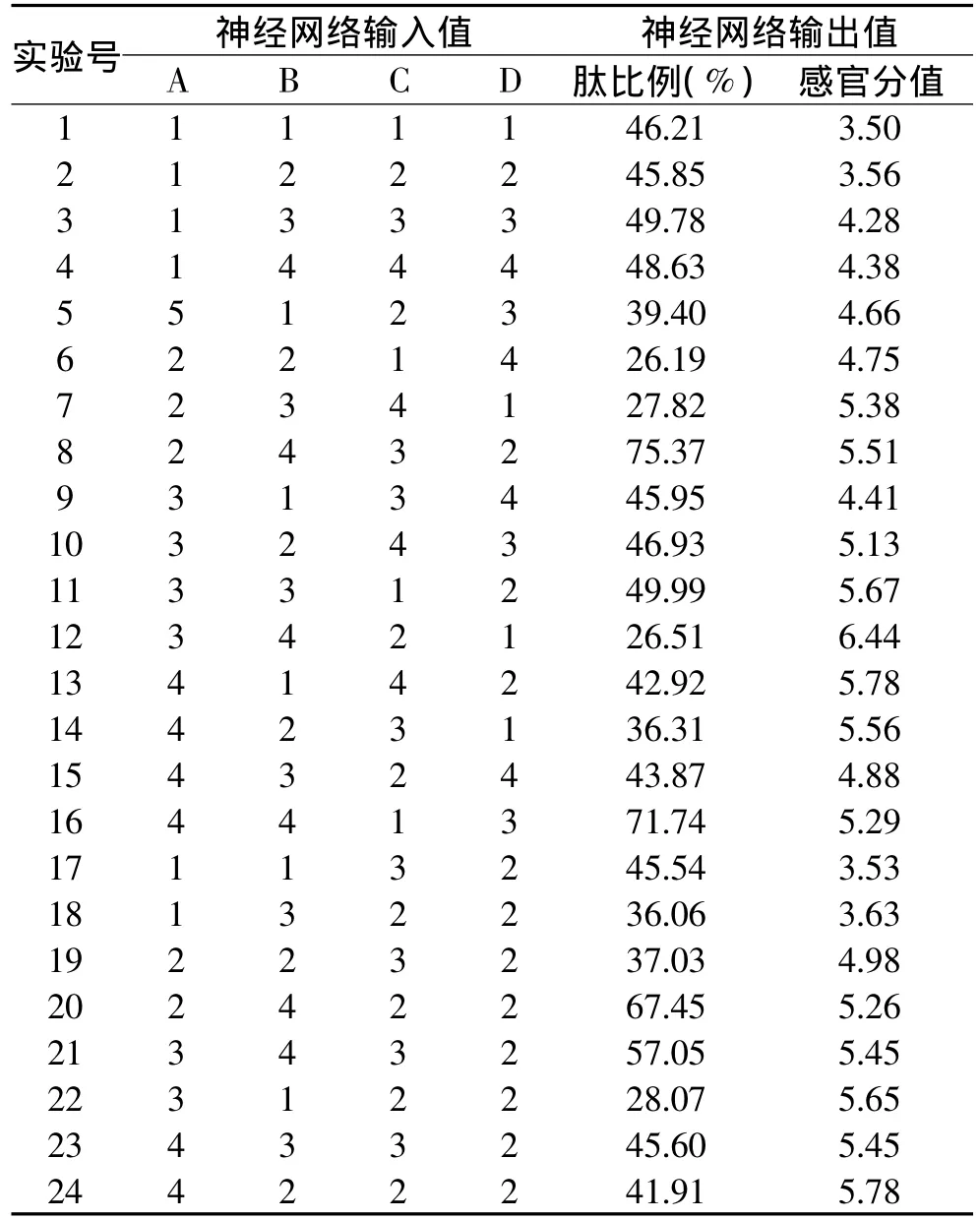

表2 实验结果

2.2 网络结构与训练仿真

在酶解制备牡蛎肽的BP神经网络模型的建立过程中:

a.网络层数3层:输入层4个节点,分别为酶解时间、温度、加酶量和料水比;隐含层13个节点;输出层1个节点,分别为肽比例及感官评定分值,其拓扑结构为4-13-1。

b.传递函数:网络输入层和隐含层之间的传递函数为tansig,隐含层与输出层之间的传递函数为purelin。

c.网络训练函数:采用Levenberg-Marquardt BP训练函数:trainlm函数。

d.训练误差:神经网络训练结果与训练样本数据比较误差控制在5%之内。

2.3 网络训练结果的分析

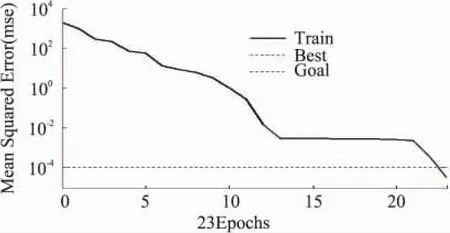

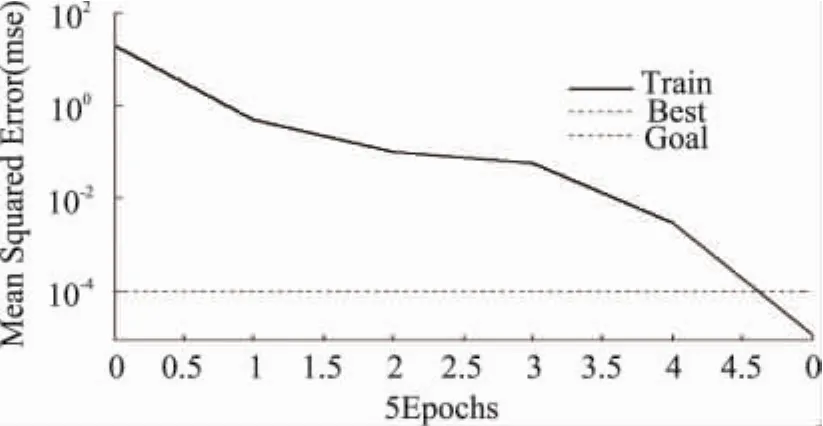

2.3.1 训练过程误差趋势分析 图1、图2表明,通过实验数据获得牡蛎酶解液中肽比例及感官分值的BP神经网络模型时,网络的学习及训练过程特征。从两图中的曲线可知网络训练较稳定且收敛迅速,牡蛎酶解液肽比例及感官分值的神经网络分别训练至第23步、第5步时,网络性能达到所设定的均方误差(MSE)目标要求,并且图1中的收敛过程较图2缓慢平稳,但两图曲线的整体趋势表明了针对本研究所建立的BP神经网络模型的结构及参数比较合理。

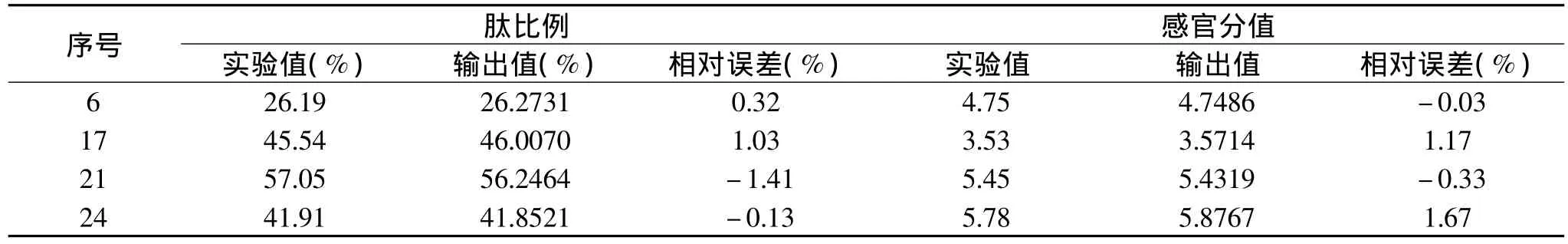

表3 网络的预测值与实验值的比较

图1 牡蛎酶解液中肽比例的BP网络模型训练过程

图2 牡蛎酶解液感官分值的BP网络模型训练过程

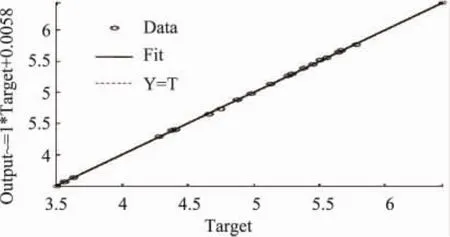

2.3.2 训练精度分析 通过训练,软件自动对训练的结果进行分析,以评估网络的训练效果如图3及图4所示:分别有m=1,b=0.0019,r=1;m=1,b= 0.0058,r=0.99996。

图3 牡蛎酶解液肽比例的目标输出和网络输出的回归分析

图3、图4反映了网络训练时,牡蛎酶解液中肽比例及感官分值的网络输出值与目标值的回归分析,由图可知,该神经网络在训练过程中的仿真误差较小,r值均在0.9~1之间,具有较高的精确度,目标结果和输出结果得到较好的线性回归效果,所建立的牡蛎酶解液中肽比例及感官分值的神经网络性能良好。

2.4 仿真检验

图4 牡蛎酶解液感官分值的目标输出和网络输出的回归分析

以上述训练好的网络模型采用[12]“留一法”(Leave-One-Out method)训练ANN模型并评价模型的预测能力,程序:OutputBP#=sim(net#,DataS);%网络仿真。部分测试结果如表3所示,由表3可知经过训练的BP神经网络对不同酶解条件下的牡蛎酶解液中肽比例及感官分值进行了较为准确地预测,其预测值与实测值的误差基本都在±2%以内,该网络模型对实验数据有较好的模拟仿真效果,具有较高的可靠性,因此可利用该BP神经网络对整个酶解过程进一步模拟预测。

2.5 酶解工艺条件的优化与验证

利用神经网络所建立的模型作为遗传算法的适应度函数进一步优化水解工艺参数。初始种群大小为21,交叉概率为0.3,变异概率为0.1,以肽比例为输出值,通过运行后,最佳酶解工艺为:酶酶解时间5.4h,酶解温度58.6℃,加酶量1.03%,料水比1∶2.8,酶解液肽比例达到最大值,为80.81%;以感官值为输出值,通过运行后,最佳酶解工艺为:酶解时间6.0h,酶解温度53.8℃,加酶量0.95%,料水比1∶2.1,酶解液的感官分值达最大,为6.67分。以上述工艺条件进行的验证实验结果显示,前后工艺得到的两种酶解液的目标值,肽比例和感官值分别为78.35%、6.39分,分别比预测值低3.1%和4.4%,相对误差均在± 5%以内,符合神经网络要求的精确度。表明以神经网络法优化牡蛎酶解工艺条件,可以获得较为理想的目标值。

3 讨论

从以上实验结果可以看出,以酶解时间、温度、加酶量和料水比4个因素为网络输入,肽比例和感官分值分别为网络输出建立的神经网络模型,选择Levenberg-Marquardt BP训练函数(trainlm)进行网络训练过程中,训练曲线稳定且收敛迅速(见图1和图2),训练目标物牡蛎酶解液肽比例及感官分值的分别训练至第23步、第5步时,网络性能即达到所设定的均方误差(MSE)目标要求,并趋于稳定;而且网络输入值与输出值之间回归曲线呈良好的线性关系,表明神经网络模型具有良好的预测精确性。

另外,本研究所用的神经网络系统目前只能以单一输出值(肽比例或感官值)为目标进行优化,虽然以肽比例为目标输出值优化得到的工艺条件,与以感官值时酶解液为目标输出值优化得到的工艺条件有一定差异,但是验证实验结果均符合其相应目标值的精确度要求(±5%)。但是在实际应用中,我们期望得到的牡蛎酶解液不仅有高比例的肽,还要具有良好的鲜味感官值。因此在上述验证实验中,除了验证神经网络拟定的相应目标值外,还对酶解液的另一个指标(感官值或肽比例)进行了分析。分析结果显示,以肽比例为目标输出值的优化工艺条件获得的酶解液的感官值为6.07分,此结果表明,该酶解液除了含高比例肽(78.35%)外,还具有良好的鲜味。与正交优化工艺获得的酶解液相比(酶解液的肽比例和感官值分别为75.37%和5.51分,见表2),神经网络优化工艺得到的酶解液中的肽比例和感官值分别高出4%和10.2%。该结果表明,以肽比例输出值为神经网络优化目标可以获得理想的呈味肽牡蛎酶解液,因此该神经网络模型可以应用于牡蛎呈味肽酶解工艺条件的优化。另一方面,以感官值为目标输出值的优化工艺条件获得的酶解液虽然有较高的感官值,但是其肽比例仅为51.8%,与期望值有较大差距。由此可见,以感官值输出值为神经网络优化目标不易获得理想的优化工艺条件。从总体上来看,虽然以肽比例为目标输出值可以有效地优化出酶解工艺条件,但是从实际应用上来看,如果能以肽比例和感官值这两个指标同时作为目标输出值优化酶解工艺条件,那么所建立神经网络模型将更为科学,更具广阔的实用性。

[1]从爽.面向MATLAB工具箱的神经网络理论与应用[M].合肥:中国科技技术大学出版社,2003:3-4.

[2]Torrecilla J S,Otero L,Sanz P D.A neural network approach for thermal/pressure food processing[J].Journal of Food Engineering,2004,62(1):89-95.

[3]Adam Bucinski,Magdalena Karamac,Ryszard Amarowicz. Modeling the tryptic hydrolysis of pea proteins using an artificial neural network[J].LWT-Food Science and Technology,2008,41 (5):942-945.

[4]Du C J,Sun D W.Learning techniques used in computer vision for food quality evaluation:A review[J].Journal of Food Engineering,2006,72(1):39-55.

[5]Geeraerd A H,Herremans C H,Ludikhuyze L R.Evaluation of model parameter accuracy by using joint confidence regions: Application to low complexity neutral networks to describe enzyme inactivation[J].Mathematics and Computers in Simulation,1998,48(1):53-64.

[6]Chen C R,Ramaswamy H S.Modeling and optimization of variable retort temperature(VRT)thermal processing using coupled neural networks and genetic algorithms[J].Journal of Food Engineering,2002,53(3):209-220.

[7]邵伟,耿颍丽,宋丽燕.酵母呈味核苷酸酶法提取工艺的神经网络分析[J].中国酿造,2009(5):59-61.

[8]舒服华,肖伯慈.基于遗传神经网络的水解米渣制备小肽工艺优化[J].饲料广角,2007(12):32-36.

[9]李琳,赵谋明.鳙鱼蛋白酶解液清除自由基的研究[J].水产科学,2005,24(10):80-85.

[10]宁正祥.食品成分分析手册[M].北京:中国轻工业出版社,1998:72-74.

[11]任国谱,李忠海,彭美纯,等.奶粉中低聚肽质量浓度测定方法[J].中国乳品工业,2007,35(10):47-50.

[12]刘亚秀.人工神经网络在肽的定量构效关系研究中的应用[J].科技资讯,2006,28:12-13.

Study on the processing optimization of taste peptide enzymatic-production from oyster base on a neural network method

HOU Qing-e,QIN Xiao-ming*,LIN Hua-juan,ZHANG Chao-hua,LIU Hui,YOU Jiu-yong

(College of Food Science and Technology,Guangdong Ocean University,Zhanjiang 524025,China)

In order to obtain oyster hydrolysis product with good flavor and rich in peptide,enzymatic process optimization was investigated by using flesh oyster as material based on a neutral network method,which built by some parameters obtainedfrom orthogonal experiments(enzymatic time,enzymatic temperature,enzyme concentration,ratio of material to water,peptide concentration and sensory score).The optimized operation condition obtained by the neutral network method was:enzymatic time 5.4h,enzymatic temperature 58.6℃,enzyme concentration 1.03%,ratio of oyster muscle to water 1∶2.8,and its predictive peptide ratio reached to 80.81%,while the result of its confirmatory experiment was 78.35%.The another optimized operation condition was:enzymatic time 6.0h,enzymatic temperature 53.8℃,enzyme concentration 0.95%,ratio of oyster muscle to water 1∶2.1,and its predict sensory scores was 6.67,while the result of its confirmatory experiment was 6.39.The relative errors between predict value and confirmatory experiment were all less than 5%,indicated that the neutral network method was an effective tool for optimizing enzymatic process condition for oyster to obtain desired target value.

oyster;taste peptide;BP neural network;genetic algorithm

TS254.1

B

1002-0306(2011)11-0301-04

人工神经网络(Artificial Neural Net-works,简称ANN),是模拟人脑生物过程的人工智能技术。由大量简单的神经元广泛互连而成,具有很强的非线性映射能力,自适应、自组织、自学习等优良特性,特别适合于因果关系复杂的非确定性推理、判断、识别和分类等问题。其中误差反向传播算法的多层前馈网络(Back Propagation,简记BP网络),是目前应用最多也是最成功的人工神经网络之一[1]。在食品研究领域,人工神经网络主要被用于食品特性及加工相关参数,如酶反应过程的热力学动力学模拟仿真,食品干燥、保藏、发酵、灭菌等方面的估计与预测[2-5];另外,还被应用于食品风味的分析及质量评价等方面,如Johu-Erik Haugen等[6]提到神经网络对食品特殊气味的预测以及食品质量的分类应用。近几年有研究将BP神经网络具体应用于米渣小肽、鳙鱼抗氧化肽的酶法制备以及酵母呈味核苷酸的提取等仿真模拟,最终在实验精度,资源的利用和有效成分提取方面都获得良好效果[7-8]。天然调味料尤其是水产调味料,因其独特的风味而受到人们的青睐,对于这些风味的产生一般认为是由于含有丰富的氨基酸,以及低分子量的肽类,盐及有机酸等。目前,对于肽呈味功能的研究受到关注,认为一些小肽在呈味功能上具有较大贡献。牡蛎作为我国四大养殖贝类之一,且富含蛋白,推测其特有风味与其蛋白水解而得的小肽有密切关系,若能寻找到一些新型的具有牡蛎特有风味的呈味肽,不论在牡蛎产业还是调味品产业都具有很大意义。但是要获得这种具有特有呈味功能肽首先需对酶解工艺参数进行分析优化。牡蛎呈味肽酶解工艺研究结果表明,酶解因素均较大程度,且呈非线性地影响呈味肽及其风味的产生,传统方法建立的数学模型难以获得最优方案[9]。基于人工神经网络对非线性系统处理能力强的优点,本研究将其应用于牡蛎呈味肽酶解工艺条件的优化,旨为获得更理想的呈味肽目标物。

2010-11-22 *通讯联系人

侯清娥(1983-),女,硕士研究生,研究方向:水产品深加工。

农业部948项目(2006-G42);现代农业产业技术体系建设专项(贝类,47)。