(DMF法)丁二烯抽提装置降低溶剂精制塔塔顶损失措施

董毓华,邓有恒,刘新元,杨鲁明

(1.中国石油抚顺石化公司乙烯厂,辽宁 抚顺 113004; 2. 中国石油西气东输管道公司,上海 200122)

(DMF法)丁二烯抽提装置降低溶剂精制塔塔顶损失措施

董毓华1,邓有恒1,刘新元1,杨鲁明2

(1.中国石油抚顺石化公司乙烯厂,辽宁 抚顺 113004; 2. 中国石油西气东输管道公司,上海 200122)

通过分析抚顺石化公司乙烯厂丁二烯装置开车以来溶剂精制塔塔顶DMF损失较大的原因,结合本装置工艺技术特点,通过局部改造和优化操作调整,降低了塔顶DMF损失。

DMF法丁二烯装置;溶剂精制塔;溶剂;二甲基甲酰胺

抚顺石化公司乙烯化工厂丁二烯装置采用日本瑞翁技术,以乙烯装置的裂解C4为原料,用二甲基甲酰胺(DMF)做萃取剂,通过二级萃取和二级精馏,得到聚合级 1,3-丁二烯产品。丁二烯装置1992年7月投产,生产能力1.6万t,溶剂DMF单耗2.800 kg/t产品。本文通过对瑞翁公司提供的原始技术资料及有关文献的研究,结合实际生产经验摸索,重点从降低进料温度对精馏塔操作的影响,提出解决方案。

1 溶剂精制塔现状

1.1 溶剂系统流程

图1是我装置溶剂系统的流程。

1.2 溶剂精制塔损失现状

自1992年投产开车至今,已接近20年。为适应高负荷下生产的需要,开工初期针对溶剂系统进行了改造,2005年5月丁二烯装置检修期间,对第二汽提塔(C106)进行扩能改造。塔盘更新为高效导向浮阀塔盘;并对两台冷却器E118和E119以及再沸器(E120)和回流罐(V109)进行了更换。

图1 溶剂系统流程Fig.1 Flow chart of solvent system

由于以前只对塔底的精制溶剂控制在 300× 10-6从而牺牲了塔顶的DMF损失所以造成了近几年来塔顶溶剂损失一直在 4%左右。溶剂精制塔的塔顶溶剂损失设计是<1%。表1是最近5年的月DMF单耗曲线。由表 1可以看出每年的检修月耗 DMF较高[1],主要因为开停车过程和检修倒空消耗很大。其余各月溶剂单耗都在2.5~3.0 kg/t产品,其主要原因就是溶剂精制塔塔顶损失太大。

表1 2006-2010年单耗对比Table 1 DMF consumption contrast kg/t

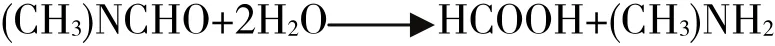

由于DMF在操作温度下遇水可发生水解反应:

而 DMF的水解产物又恰恰是酸、碱介质,因此,DMF水解一旦发生,如得不到有效控制,将会形成恶性循环。DMF抽提工艺产生的废水量虽小,但COD 值大,生化处理很困难,废水只能进行大量稀释后才能生化处理,这就对环境造成很大的污染。

2 降低溶剂精制塔塔顶损失举措

2.1 从新核算溶剂精制塔的热平衡,物料平衡。

溶剂精制塔设计初期进料来自溶剂脱气加热器(E110) 、第二汽提塔回流罐(V109)以及原GPD丁烯-1装置的脱气器(E309)。而丁烯-1装置在2000年改造后不需要溶剂。因此溶剂精制塔的进料改变,塔内平衡需要重新核算。表2,表3是溶剂精制塔的重要参数。

表2 丁二烯装置溶剂精制塔进料主要物料组成Table 2 Compositions of feedstock of refining tower in butadiene unit

精馏实质上是多组分非理想溶液的精馏。精馏过程的基本关系是相平衡关系、物料衡算和热量衡算的平衡关系。由于要使全塔的极大部分塔板上都能保持适当的溶剂浓度,溶剂需从原料液进口以外的其他位置进入。

表3 丁二烯装置溶剂精馏塔进料参数Table 3 Feeding parameters of refining tower in butadiene unit

假定溶剂精制塔为简单的 DMF—H2O二元连续精馏[2]。可根据溶剂的恒定浓度确定关键组分的相对挥发度和回流比,分离所需的最小理论塔板数Nm可按下式计算。

溶剂的恒定浓度越大,关键组分的相对挥发度越大,分离所需的最小理论塔板数越少。式中,x1p表示关键组分 1在塔顶产物中的浓度;x2p表示关键组分 2在塔顶产物中的浓度;x1w表示关键组 1在塔底产物中的浓度; 关键组分 2在塔底产物中的浓度。通过 Gilliland曲线或 Erbarand Maddox图可得到分离所需的理论塔板数Nm。在精馏中,当溶剂的恒定浓度不变时,操作回流比越小,分离所需的理论塔板数就越多,就能保证分离效率不变。

溶剂的入塔温度对溶剂的恒定浓度也有较大的影响[3],由于溶剂流量占塔内总物料流量的50%~60%,溶剂入塔温度高于或低于该处的塔板温度时,热焓差将引发大量内回流或汽化,从而改变塔内溶剂的恒定浓度。所以溶剂入塔温度必需与塔内温度一致。

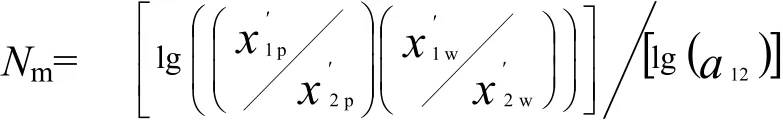

2.2 降低进料温度满足塔内的平衡

经过测量计算得知进料温度在90 ℃以上,对应的进料板在 18层左右才能满足塔内的相平衡,而原设计的最低进料口在14层塔盘,由于小修无法增加进料口和增加板间距,只能在降低进料温度上做文章。由表3得知溶剂脱气加热器(E110)和第二汽提塔(C106)对溶剂精制塔(C110)的进料组成上无太大差别,但两个温度差别很大。为了降低进料温度,逐渐增大第二汽提塔(C106)的进料,同时逐渐减少溶剂脱气加热器(E110)进料,两者的进料数量如表2所列。以前第二汽提塔(C106)对溶剂精制塔(C110)的进料无控制阀,这次检修利用旧阀FV141控制,不但减少了工作量还提高了准确度,这样两股进料混合后的温度在 70 ℃左右。再利用废旧换热器E134,继续冷却溶剂精制塔(C110)的进料,使其降到 50 ℃,这样基本达到计算要求。改造后流程见图 2。

图2 溶剂精制塔进料改造示意图Fig. 2 Feeding transformation scheme of solvent refining tower

2.3 改造回流罐放空降低损失

根据分析在溶剂精制塔尾气中含有少量的DMF,我们分别在第二汽提塔的回流罐和溶剂精制塔回流罐上加一小内回流罐,可以让回流罐上的热物料经过充分的冷接触后冷凝后回到罐中。这样就可以降少热溶剂的放空量,从而最大限度的降低了溶剂的损失。

2.4 调整改造后的工艺技术参数和操作

7月检修改造结束后我们相应的对这几个塔操作进行了操作优化, E110的操作温度由原来的120℃降低到110 ℃,C110塔的进料量和回流量都做相应的提高[4]。

3 改造后实际效果

通过逐步实施上述措施,今年 8、9、10月份生产丁二烯产品质量稳定,而溶剂损失逐步降低,效果明显。图3是选取这3个月的溶剂精制塔塔顶分析。

图3 溶剂精制塔塔顶损失示意图Fig. 3 Top DMF loss of solvent refining tower

4 结束语

虽然已经溶剂精制塔的塔顶损失大大降低,今后我们力争再从理论上更加精确的计算,以及从工艺和操作参数上作调整力争使其损失降到最低,不断优化操作,达到更好水平。

[1] 许红星.YH-GPB(DMF)法丁二烯抽提生产技术[M].北京:中国石化出版社,2002:25-28.

[2] 谭天恩.化工原理[M].北京:化学工业出版社,2006(3):84-87.

[3] 张爱民.丁二烯抽提技术分析和比较[J].石油化工,2006:908-909.

[4] 张旭之.碳四碳五烯烃工学[M].北京:化学工业出版社,1998.

Measures for Reducing DMF Loss at Solvent Refining Tower Top of Butadiene Extraction Plant With DMF Method

DONG Yu-hua1,DENG You-heng1,LIU Xin-yuan1,YANG Lu-ming2

(1.Fushun Petrochemical Company Ethylene Chemical Factory, Liaoning Fushun 113004,China)

Through analyzing loss reason of DMF in butadiene extraction plant, combining characteristics of the unit, partial improvement and operation optimization were carried out to reduce DMF loss.

DPB; Solvent refining tower; Solvent; DMF

TQ 221.22+3

A

1671-0460(2011)03-0289-03

2011-01-14

董毓华(1981-),男,助工,江苏连云港人,2003年毕业于辽宁石油化工大学化学工程与工艺专业,研究方向:从事丁烯装置技术工作。E-mail:dongyhyxdx@petrochina.com.cn。