350万t/a重油催化裂化装置的设计与标定

刘艳苹,龙 钰

(中国石油工程建设公司华东设计分公司, 山东 青岛 266071)

石油化工

350万t/a重油催化裂化装置的设计与标定

刘艳苹,龙 钰

(中国石油工程建设公司华东设计分公司, 山东 青岛 266071)

介绍了国内某新建千万吨级大型炼厂350万 t/a重油催化裂化装置设计及开工运行情况。装置采用美国UOP公司的RFCC工艺包,加工加氢裂化尾油、减压蜡油和减压渣油的混合原料。主要介绍了主要技术特点、开工运行及标定情况。

催化裂化; 开工运行; 标定; UOP

国内某新建千万吨级大型炼厂350万t/a重油催化裂化装置采用美国UOP公司的RFCC工艺包,加工加氢裂化尾油、减压蜡油和减压渣油的混合原料。

装置包括反应-再生部分、主风机-烟机部分、分馏部分、气压机部分、吸收稳定部分、产汽系统和CO锅炉部分。主要生产干气、液化石油气、汽油、重石脑油、轻柴油组分;副产油浆。

装置于2010年8月开工并生产出合格产品,2010年12月进行了首次标定。标定从2010年 12 月14 日 9 时开始, 12 月 15 日 9 时结束,共计48 h。

1 工艺技术方案及特点

1.1 反应-再生系统

(1)两器系统采用并列型式,即重叠布置的两个再生器与包含VSSSM快速分离器的反应沉降器并列布置,形成高低并列的两器结构。

(2)从沉降器来的待生催化剂由第一再生器中部进入,然后依靠重力通过半再生立管流入第二再生器底部,再从第二再生器下部通过再生斜管进入提升管反应器。主风分两路,大部分进入第一再生器,在第一再生器内与含炭量较高的待生催化剂接触,进行催化剂的贫氧再生,另一部分主风进入第二再生器,在这里与来自第一再生器的半再生催化剂接触进行富氧再生,富氧的二再烟气通过烟气分配器进入一再催化剂床层以充分利用烟气中的过剩氧。

这种一再在上、二再在下的再生器布置形式中,一段再生器采用了待生剂和主风逆流接触的不完全再生,在一定程度上提高了一段再生器烧焦的均匀性。二段采用过氧完全再生,保证了最终的烧焦效果,可使再生催化剂定碳质量分数<0.05%。二再的过剩氧气进入一再进一步利用,主风利用率高,耗风指标低,烟气流程较为简单。

(3)反应部分采用全平推流的垂直提升管反应器,末端配置UOP专利技术的VSSSM涡流分离器和采用AFTM环形档板设计的汽提段[1,2],整个提升管出口快速分离结构和汽提段用筒式容器与沉降器上部内腔分隔开,容器顶部设置的油气出口直接与沉降器单级旋风分离器入口连接。该结构可实现反应油气与催化剂的快速分离,同时减少反应油气和汽提出来的油气在反应器内的停留时间,有效降低过裂化和热裂化反应。

(4)采用预提升技术[3]。预提升介质使催化剂在油滴接触前,以环状流形式向上运动,为催化剂和油滴均匀接触创造条件。以干气和蒸汽作为提升介质,可以减轻催化剂水热失活、降低蒸汽消耗。

(5)采用UOP专利技术的OptimixTM进料雾化喷嘴。该喷嘴特点是蒸汽耗量低,雾化效果好,有利于改善产品分布并防止结焦[4,5]。

(6)采用UOP专利外取热器。该外取热器为催化剂全重力、下流式结构,汽水循环系统采用泵增压强制循环方式,取热负荷可灵活调整。

1.2 机组部分

设置主风机和备用主风机组。为了回收再生烟气的压力能,主风机采用带烟气轮机的三机组配置。主风机组采用备机辅助启动方式,备用主风机的启动采用变频软启动。机组启动时,先开备机,待烟气合格后,引入烟气,由烟机启动主风机,待主风机组转速被拖动到预先设定的转速时,启动主电机,由烟机和主电机合力将主风机组拖动到正常转速。

流化风机组为外取热器提供流化风,入口为常压,用电机驱动。流化风机共设两台,其中1台操作,1台备用。

富气压缩机采用离心式压缩机,由中压背压蒸汽轮机驱动。

1.3 分馏部分

分馏塔采用常规控制,塔顶为汽油和气体产品,中部出重石脑油和轻循环油。塔顶产品采用冷回流控制,中部和下部设重石脑油循环回流、轻循环油回流、重循环油回流和塔底油浆回流取热以控制产品质量。正常情况下,重石脑油产品和轻循环油产品混合作为轻柴油馏分去加氢精制装置,产品油浆作为燃料进入工厂燃料油系统。

1.4 吸收稳定部分

吸收稳定部分包括吸收塔、解吸塔、再吸收塔、稳定塔和相应的冷换设备等。主要目的是将产品汽油、液化气和干气分开,控制液化气和汽油产品质量,同时确保丙烯产品的回收率。

吸收稳定部分根据解吸塔和稳定塔塔底温度不同采用了不同的热源,分别设置了两台重沸器,在合理利用分馏塔过剩热量的同时,也保证了塔底供热的可调节性。稳定汽油除一部分去吸收塔做补充吸收剂外,大部分送至汽油精制分馏装置。

2 装置标定

2010年12月,装置连续运行满3个月后进行了首次标定,主要考核装置满负荷运行下的物料平衡、产品质量、能耗以及工艺包专利商的性能保证值。性能考核的时间为连续48 h,期间装置的进料流量为418.98 t/h,设计进料流量为418 t/h。

2.1 标定期间主要操作参数

装置标定期间主要工艺操作参数见表1。

表1 主要操作参数Table 1 Main operating conditions

2.2 标定结果

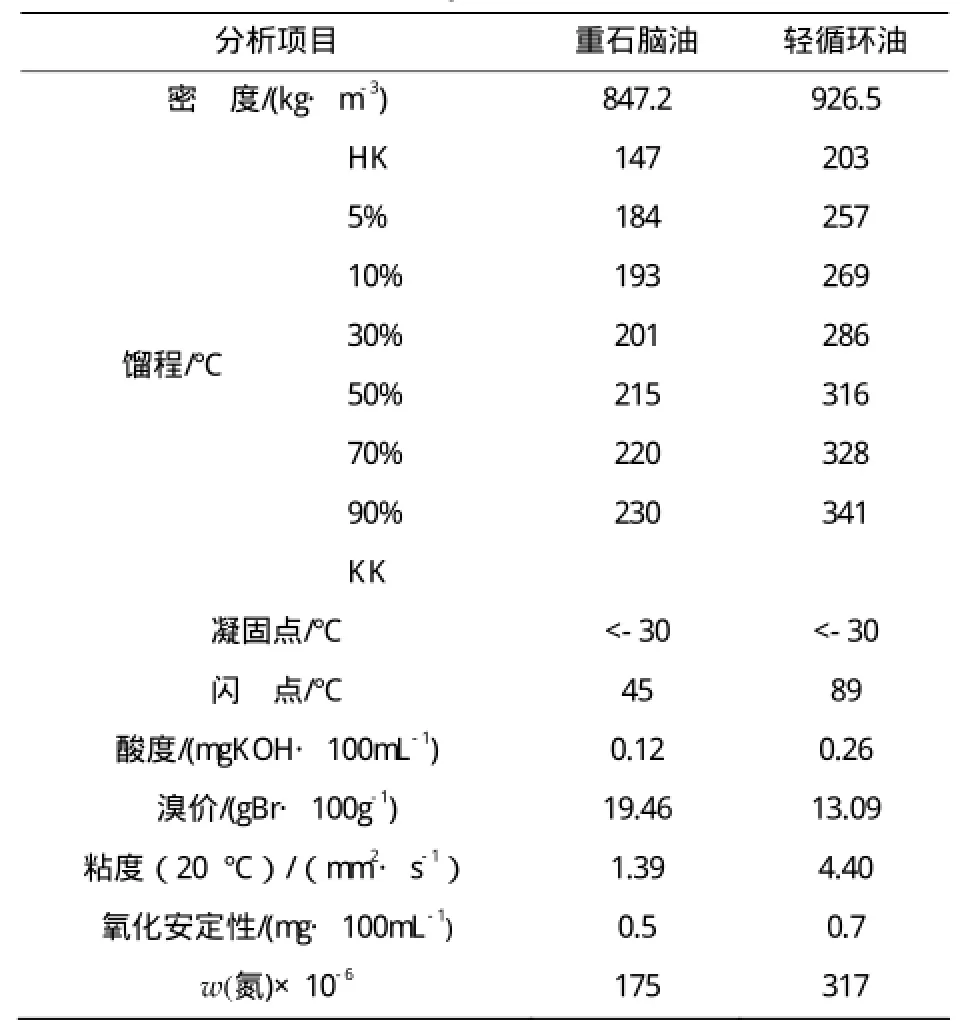

原料及主要产品分析数据见表2-4。

表2 原料及回炼油浆分析数据Table 2 Analysis data of feed and recycle slurry

表3 汽油分析数据Table 3 Analysis data of gasoline

表4 柴油分析数据Table 4 Analysis data of diesel

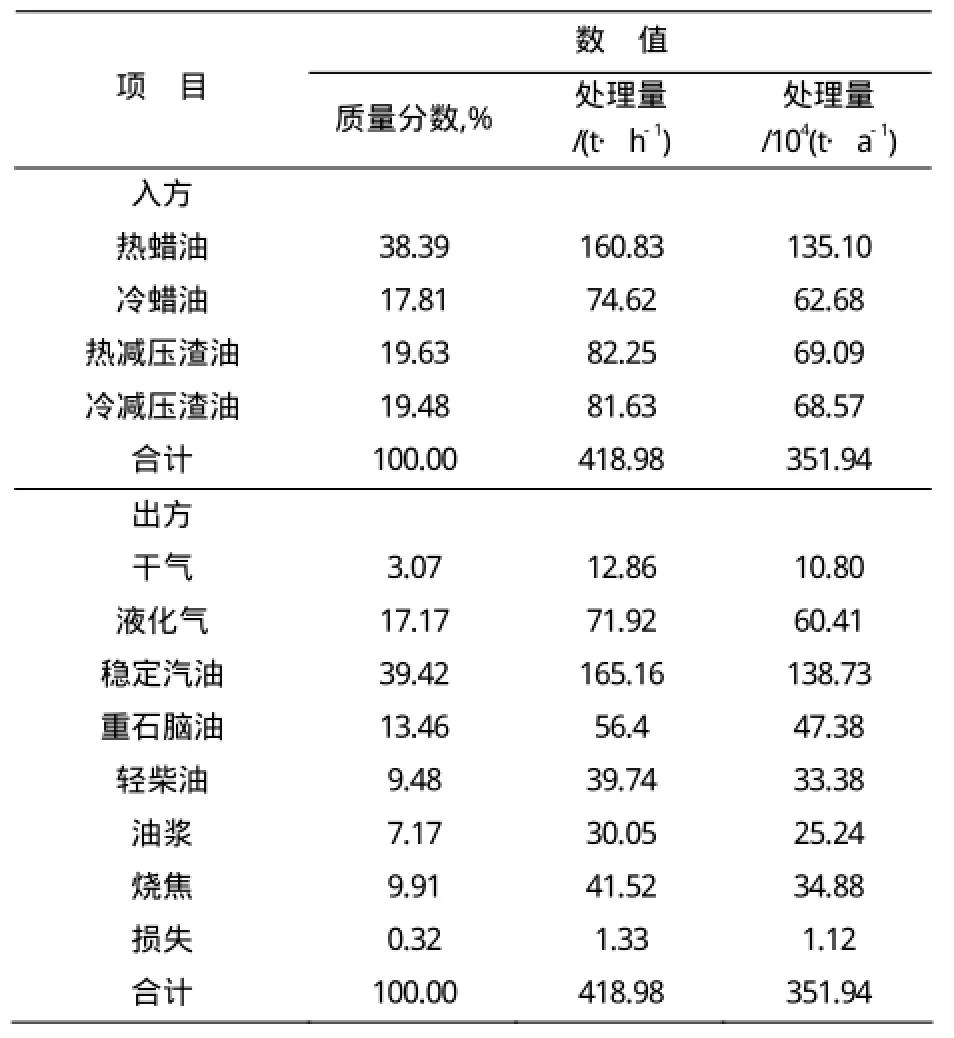

物料平衡见表5。

表5 物料平衡Table 5 Material balance

装置能耗见表6。

2.3 标定结果分析

(1)处理能力:装置标定期间,持续满负荷运行达48小时,设备运行良好,产品质量稳定,说明装置的处理量达到了设计负荷。

(2)原料:标定期间,混合原料的密度比设计值偏大较多,原料偏重且属中间基原料,其中多环烷烃和多环芳香烃比例高,较难裂解,操作中采用增大剂油比等方法,以最大限度的将重油裂解为目的产品。

表6 装置能耗Table 6 Energy consumption of the unit

(3)产品分布:汽油收率为39.42%,超过设计7.12个百分点,液态烃收率为17.17%,比设计高0.61个百分点,柴油收率为22.95%,比设计低9.91个百分点,总液收达到79.53%,比设计低了2.19个百分点,这主要是加工原料与设计原料性质存在差别,为保证原料裂化,提高了反应深度,汽油收率上升,柴油收率有所下降,焦炭和干气收率有所上升,从而导致装置总液收率比设计值略低。

汽油干点设计值为162 ℃,装置实际生产根据市场经济效益来控制汽油和柴油的切割点,所以稳定汽油的干点为176 ℃,这导致稳定汽油辛烷值较设计值偏低两个点,同时也是柴油收率偏低的一个原因。

柴油能满足公司规定的柴油95%点不大于363℃的指标。

液态烃中丙烯体积分数达到47.85%,远远高于43.398%的设计指标,证明添加的ZSM-5多产丙烯助剂发挥了很好的作用。

(4)烧焦能力:标定中,第一再生器和第二再生器的烧焦比例约为75:25,与设计至一致;再生催化剂定炭分析仅为0.02%,完全达到设计要求。

(5)关键设备运行情况:原料油高效雾化喷嘴雾化性能良好,保证了重油与催化剂的接触效果。

提升管反应器末端设置的VSSSM涡流分离器使催化剂与反应油气实现了快速分离,减少了二次反应,同时分离效果良好,油浆固含量为5.03 g/L。采用AFTM环形档板设计的汽提段设有多段汽提蒸汽,汽提后待生剂上焦炭的氢含量为6.547%,说明汽提效果很好。

(6)能耗:装置设计能耗为2447.73 MJ/t原料(合58.46 kg标油/t原料),标定能耗为2 479.2 MJ/t原料(合59.22 kg标油/t原料),略高于设计值。这主要是由两个原因造成的,第一,装置生焦率高于设计值0.2%;第二,原设计中烟机的旁路蝶阀全部关闭,而根据国内的操作习惯,标定中是使用旁路蝶阀自动控制两器差压,这导致少量烟气没有进入烟机做功,烟机入口流量低于设计值,三机组主电机多耗电约1 000 kW。

3 结 论

装置自开工后运行稳定,主要设备包括UOP专利设备及国产大型设备顺利通过检验,标定结果显示设备运行可靠,可操控性强。由于原料性质较差,导致装置总液收比设计值略低,而总的产品分布较合理,丙烯收率也高于设计值。装置的能耗比国内同等规模装置高出约15 kg标油/t原料,主要是由于主风机-烟机系统压降大,烟机回收能量低;反再系统操作压力低,导致分馏系统操作压力低,使分馏系统回收的低温热减少;另外,余热锅炉的排烟温度高达260 ℃,也是能耗增加的另一个原因。

[1]高建国,徐占定,等.120万t/a催化裂化装置沉降器改造施工技术[J].石油工程建设,2001,27(2):33-35.

[2]肖佐华,夏银厚.催化裂化装置UOP技术改造[J].炼油设计,2001,31(6):19-22.

[3]郭毅葳,王玉林,张剑波.采用UOP催化裂化技术加工大港常压重油 [J].石油炼制与化工,2002,33(12):9-13.

[4]赵海军,赵峰,王玉林.UOP催化裂化反应技术的应用[J].石油与天然气化工,2006,65(3):211-216.

[5]朱维军,徐占定,等.催化裂化装置UOP技术改造中原料油喷嘴的安装[J].石油工程建设,2001,27(6):31-32.

Design and Performance Test of 3.5 Mt/a RFCC Unit

LIU Yan-ping,LONG Yu

(CPECC East China Design Branch, Shandong Qingdao 266071,China)

The design and operation of 3.5 Mt/a RFCC unit in a new refinery was introduced. The unit adopts the basic engineering design package of UOP, and the feedstock includes hydrocracking tail oil, vacuum gas oil and vacuum residue. The technical characteristics, operation and performance test of this unit were mainly discussed.

RFCC; Start-up; Performance test; UOP

TE 624

A

1671-0460(2011)12-1241-04

2011-10-15

刘艳苹(1980-),女,山东青岛人,工程师,硕士研究生,2005年毕业于中国石油大学(华东)工业催化专业,研究方向:从事催化裂化装置设计工作。E-mail:liuyanping@cnpccei.cn。