反应型乳化剂在苯丙乳液合成中的应用研究

杨玉祥, 张连红

(辽宁石油化工大学, 辽宁 抚顺 113001)

反应型乳化剂在苯丙乳液合成中的应用研究

杨玉祥, 张连红

(辽宁石油化工大学, 辽宁 抚顺 113001)

采用预乳化-种子法制备苯丙乳液,通过改变乳化剂种类和用量,比较了烯丙氧基壬基酚聚氧乙烯醚硫酸铵(DNS-86),烯丙氧基羟丙磺酸钠(HAPS)和正癸基硫酸钠(DESS)对乳液性能的影响,结果表明:用混合乳化剂在黏度,吸水率和固含量等方面的效果好,而且当 DNS-86︰HAPS︰DESS=8︰3︰1.5时,黏度,吸水率和固含量相对较好,耐水性良好。

反应型乳化剂; 苯丙乳液; 耐水性

苯丙乳液是苯乙烯、丙烯酸酯类、丙烯酸三元共聚乳液的简称.苯丙乳液作为一类非常重要的中间化工产品,有其非常广泛的用途,现已用作建筑涂料、金属表面乳胶涂料、地面涂料、纸张粘合剂、胶粘剂等[1-3]。

苯丙乳液具有无毒、无味、不燃、污染少,耐候性好、耐光、耐腐蚀性优良等特点。但是还存在一些缺点,例如成膜速度较慢,耐水性差,而且成膜温度高[2]。为此本文对3种反应型乳化剂进行实验,对所制得苯丙乳液进行性能测试对比,得出所需反应型乳化剂的最佳比例。

1 实验部分

1.1 仪器与试剂

NDJ-1B旋转粘度计,上海昌吉地质仪器有限公司;JA5003N电子分析天平,上海精细科学仪器有限公司;W-O恒温油水浴锅,上海申顺生物科技有限公司,美国Nicolet NVATAR 360型傅立叶红外光谱仪。

丙烯酸丁酯(BA);苯乙烯(ST);丙烯酰胺(AM);烯丙氧基壬基酚聚氧乙烯醚硫酸铵(DNS-86);烯丙氧基羟丙磺酸钠(HAPS);正葵基硫酸钠(DESS);过硫酸铵(APS)均为市售化学纯试剂。

1.2 预乳化液的合成

取适量的DNS-86和57.1 g的去离子水剧烈搅拌,待DNS-86都溶解后滴加256.2 g的BA和85.4 g的ST.在BA、ST、水和乳化剂混合均匀后,加入6.83 g的AM和12.67 g的水,搅拌30 min出料。

1.3 苯丙乳液的合成

在四口瓶中加入 95.0 g去离子水,1.22 g NaHCO3,适量的 HAPS和DESS,升温到 90 ℃,恒温20 min,加入1/10的预乳化液,充分混合,恒温10 min,降温至85 ℃。加入1.3 g APS和13.6 g水,恒温15 min,升温至90 ℃,恒温15 min,待温度稳定后,分别滴加剩余预乳化液,2.6 g APS和38.98 g水,滴加结束后.恒温1 h,再分别加入1.35 g APS和13.5 g水,恒温1 h,降温,加氨水调 pH值,过滤出料,用 HAPS、DESS重复以上操作,制得的苯丙乳液编号如表1。

表1 不同乳化剂制得的苯丙乳液Table 1 Styrene acrylic emulsions synthesized with different emulsifiers

1.4 性能测定

1.4.1 固含量

用恒重的称量瓶称取约1 g 试样,准确至0.001 g,将其置于恒温(105±2) ℃的电烘箱中部,经干燥(60±5) min后取出,放入干燥器内冷却至室温后称量。固含量的质量分数按下式计算。

式中:N— 不挥发物的质量分数,% ;

Wd— 干燥后试样的质量,g ;

Ws— 干燥前试样的质量,g。

1.4.2 黏度

用黏度计选择合适的转速测量乳液的黏度,测量乳液的黏度。

1.4.3 吸水率

将乳液制成约1 mm厚的膜,切割成宽为1 cm,长为3 cm的膜,放置于去离子水中1 d后,取出,用滤纸吸干膜表面的水,称量。吸水率按下式计算。

式中:N— 吸水率,%;

Wd— 放入水中前的试样的质量,g;

Ws— 用滤纸吸干水的试样的质量,g。

1.4.4 红外光谱的测定

试样破乳后烘干,将干燥后的样品用四氢呋喃溶解,取少量四氢呋喃溶液均匀涂在溴化钾片上,室温下放置,干燥成膜后测试。

2 结果与讨论

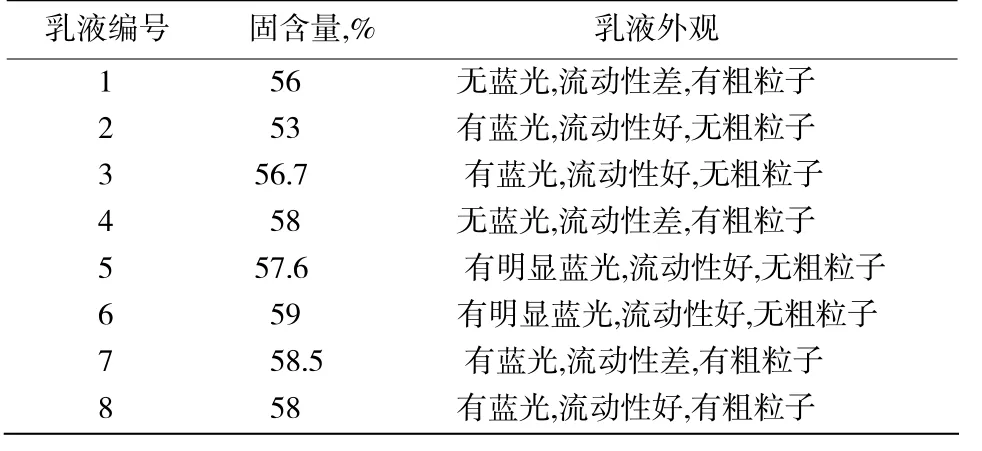

2.1 乳化剂对乳液固含量、外观的影响

从表2中可以看出用混合乳化剂不同比例做出的乳液固含量比例相差不多,原因可能是乳化剂的总量差不多,导致形成的胶束数量相同,所用单体的质量相差不大,从而导致固含量比例相差不多。2号5号8号有粗粒子,且流动性差,原因可能是乳化剂不同的比例,导致胶束数目减少,单位时间聚合物粒子成核的数目少,粒子尺寸大,从而有粗粒子出现,引起乳液流动性差[4]。

表2 乳化剂对乳液固含量,外观的影响Table 2 Effect of emulsifiers on solid content and appearance of emulsion

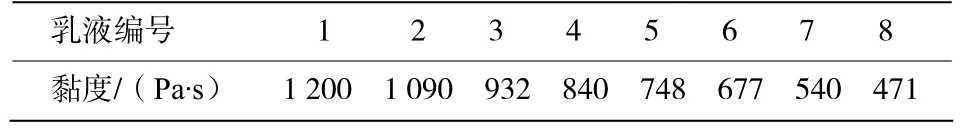

2.2 乳化剂对乳液黏度的影响

黏度是聚合物乳液的重要的技术指标,如果黏度太高,其流平性不好,涂膜光泽度差;如果黏度过低,则需要加入较多的增稠剂,增加了乳液的生产成本。从表3可以看出,7号的黏度适当,乳液黏度随着乳化剂的变化而变化,可以有两方面的解释:1、乳胶粒间的间隔。固含量相差不大时,乳胶粒颗粒愈小,则乳胶粒数目愈多,乳胶粒之间的平均间隔就愈小,任何两粒子进入相互吸引区的概率增大,移动困难,造成黏度增大[5-6]。2、乳胶粒水化造成的有效体积,由于乳胶粒的水化作用,使得乳胶粒表面形成一层水化膜。因而乳胶粒的有效体积比真实体积要大,随着乳胶粒数目的增加,其总的有效体积增加,使乳胶粒移动阻力增加,黏度增加[7]。

2.3 乳化剂对乳胶膜耐水性的影响

从表4可以看出,7号,8号乳液的乳胶膜耐水性比较好,原因可能为乳胶粒表面的乳化剂分子不会迁移,导致膜表面的亲水基团少,膜对水分子的吸附和渗透就会减少,从而有较好的耐水性[7-8]。

表3 乳化剂对乳液黏度的影响Table 3 Effect of emulsifiers on viscosity of emulsion

表4 乳化剂对乳胶膜耐水性的影响Table 4 Effect of emulsifiers on water resistance of emulsion film

3 结 语

(1) 用不同比例的3种反应型乳化剂制得的乳液固含量均符合要求,其中当 DNS-86︰HAPS︰DESS=2︰1︰0.1时,乳液外观较好。

(2) 用不同比例乳化剂制得的乳液黏度差异很大,其中当 DNS-86︰HAPS︰DESS=8︰3︰1.5时,乳液黏度较好。

(3)当DNS-86︰HAPS︰DESS=8︰3︰1.5时,乳胶膜的耐水性较好,乳液性能最佳。

[1] 徐小波,邓宝祥,郑海涛,等.反应性乳化剂对苯丙乳液合成及性能的影响[J].中国胶粘剂,2008,17(12):5-8.

[2] 马祥梅,王斌,王武生.我国苯丙乳液的研究进展[J].化学与粘合,2003(1):30-32.

[3] 曹同玉,刘庆普,胡金生.聚合物乳液合成原理性能及应用[M].北京:化学工艺出版社,2004:13-122.

[4] 梁治齐,李金华.功能性乳化剂与乳状液[M].北京:中国轻工业出版社,2004:18-84.

[5] 姜焕生,郑文治,齐燕娟,等.苯丙乳液的制备及性能表征[J].中国胶粘剂,1995,4(3):31-32.

[6] 李和平,葛虹.精细化工工艺学[M].北京:科学出版社,1997:321-325.

[7] 张洪涛,黄锦霞.乳液聚合新技术及应用[M].北京:化学工业出版社,2007:75-82.

[8] Guyot A, Tauer K.Reactive surfactants in emulsion polymerization[J].Adv Poly Sci , 1994 (111) :44-65.

Application Research of Reactive Emulsifier in Synthesis of Styrene-acrylic Emulsion

YANG Yv-xiang, ZHANG Lian-hong

(Liaoning Shihua University, Liaoning Fushun 113001, China)

Styrene-acrylic emulsion was prepared with pre-emulsion - seed method. Effects of allyloxy nonylphenol polyoxyethylene ether sulfate (DNS-86), allyloxy hydroxypropyl sulfonate sodium (HAPS) and n-decyl sodium sulfate (DESS) on the emulsion properties were analyzed. The results show that: effect of mixed emulsifier is good in respects of viscosity, water absorption and solid content, when DNS-86:HAPS:DESS is 8︰3︰1.5, viscosity, water absorption and the solid content are relatively good, and the water resistance is also very good.

Reactive emulsifier; Emulsion; Water resistance

TQ 423.92

A

1671-0460(2011)02-0134-02

2010-11-30

杨玉祥(1986-),男,山西忻州人,2011年毕业于辽宁石油化工大学化学工程专业,研究方向:从事苯丙乳液应用技术工作。E-mail:yangyuxiangyyx@163.com。