常德青峰煤矿地面钻孔注浆堵水实践

王 强

(安徽省煤田地质局水文勘探队,安徽宿州 234000)

常德青峰煤矿地面钻孔注浆堵水实践

王 强

(安徽省煤田地质局水文勘探队,安徽宿州 234000)

简要分析了湖南常德青峰煤矿突水矿井的水文地质条件、突水因素,编制了注浆堵水方案,阐述了注浆堵水过程中注浆段的划分、浆液的配置、注浆结束的标准等工艺流程及所取得的成果。

矿井突水;地面钻孔;注浆堵水

钻孔注浆是矿山防治水最重要的手段之一,它是将水泥、水玻璃、化学材料及固体材料制成浆液压入预定地点,使其扩散、凝固、硬化后起到拦截地下水补给水源;加固岩层薄弱地层段,堵塞导水通道,起到减少突水概率或降低突水点涌水量作用。其主要应用在矿井突水的恢复治理,井筒预注浆加固处理及薄含水层的注浆改造和帷幕注浆等。

钻孔地面注浆堵水是一项十分复杂的工程,涉及到地质、水文地质、构造、物探、钻探、材料等多方面内容。笔者结合湖南常德青峰煤矿钻孔注浆堵水实践,总结采用地面钻孔注浆治理矿井突水的经验。

1 工程概况

湖南常德青峰煤矿年生产能力18万t,2009年5月4日,四号井三水平二采区在473 m水平煤巷掘进时发生顶板突水,突水量600 m3/h,总涌水量800 m3/h,出水量超过矿井排水能力,致使-453 m以下淹井。为消除隐患,恢复生产,2009年7月2日~2010年7月27日,由我队组织实施了青峰煤矿3208工作面注浆减水工程。共施工钻孔4个,累计工程量2245.58 m,投入骨料14393 m3,注入水泥2560 t,堵水率达100%。

2 矿区地质及水文地质

根据钻孔资料,矿区内主要发育地层有第四系、三叠系、二叠系、泥盆系等,主要构造为近南北走向、倾向西南、倾角50°、落差15~20 m的熊家湾逆断层。地层倾角20°~40°。

2.1 地质情况

(1)第四系:由黄色粘土、灰岩砾石组成,厚度19 m左右。

(2)三叠系(T1dy):厚40 m左右,由白云质、泥质石灰岩组成。

(3)二叠系(P)。

上二叠(P2):厚度80 m左右,由长兴组、吴家坪组组成,岩性主要以灰色~深灰色灰岩、硅质灰岩组成,致密坚硬,含隧石结核。

下二叠(P1):茅口组上段(P1m3),厚45 m左右,由灰岩及硅质灰岩组成,坚硬;茅口组中段(P1m2),厚85 m左右,由灰岩组成,坚硬,裂隙岩溶发育;茅口组下段(P1m1),厚240 m左右,由灰岩组成,质纯,致密,坚硬,裂隙岩溶发育;栖霞组(P1q2),厚45 m左右,由灰岩组成,致密,坚硬,节理发育;梁山组(P1l1),厚5 m左右,由灰岩、粉砂岩及煤组成,为该矿井主要可采煤层。

(4)泥盆系上统,黄家澄组(D3h),厚度>50 m,由紫红色、中厚层状石英矿岩组成。

2.2 水文地质条件

矿区主采煤层之上为栖霞组,其下部为泥灰岩隔水层组,中上部为茅口组灰岩含水层。茅口组下段硅质泥灰岩隔水层,整合于栖霞组上部含水层之上,裂隙发育,突水点附近是熊家湾逆断层。

3 突水因素分析

青峰煤矿四井为大水矿井,井田水文地质条件属复杂类型。由于主采煤层之上为栖霞组,大部为灰岩组成,且溶洞裂隙较发育,富水性强,含水层之间水力联系密切。茅口组下段灰岩、硅质泥岩隔水层平均42 m,整合于栖霞组上部灰岩含水层之上。据井下实际开采资料,导水裂隙最大高度为58.76 m,大于栖霞组下部隔水层厚度,因此栖霞组中上部灰岩含水层是本次突水的主要水源。各灰岩含水层间无明显隔水层,裂隙发育,水力联系密切,构成了主要突水通道。

4 堵水方案设计

4.1 钻孔的布置

地面钻孔的布置直接影响注浆堵水效果,经过反复分析,决定在突水区布置4个注浆孔,设计进尺2260 m,其中注1孔设计孔深560 m,布置在采空区预留煤柱附近,对采空区填骨料并注浆;注2、注3孔设计孔深570 m,布置在巷道附近,采用盖帽广泛充填骨料,减缓突水流出;注4孔设计孔深560 m,布置在突水点附近,用骨料充填采空区,注浆封堵突水点灰岩水。

4.2 钻孔结构

第四系地层厚度19 m,孔径500 mm,下入φ273 mm护壁管,并用水泥固井;19~520 m,孔径215.9 mm,下入φ168 mm注浆管,并用水泥固井;520~570 m,孔径142.5 mm,为注浆段,巷道顶板预留3~5 m,上段注浆结束后钻进巷道,对巷道进行注浆(见图1)。

图1 钻孔结构示意图

4.3 注浆结束标准

(1)采用水泥浆单液注浆,当注浆压力达到终压及注入量达到50~60 L/min时,继续以同样的压力,以较稀的浆液注入20~30 min为注浆合格,注入30 min以上为优质。

(2)采用水泥-水玻璃浆双液注浆,注浆压力达到终压及注入量达到100~120 L/min时,继续注入10~15 min为注浆合格,注入15 min以上达到优质。

(3)注浆压力的大小直接影响到浆液扩散距离与有效充填范围。为使浆液扩散范围适当,既不可将注浆压力定的太低,以免造成漏注;也不可将压力定的过高,致使浆液扩散过远,甚至增加新的裂隙,出现新的突水口,增加水泥消耗量。

注浆总压是由钻孔内浆柱自重压力和通过注浆泵产生的压力2部分组成,计算公式如下:

式中:P0——注浆总压力,MPa;pm——孔口压力,MPa;H——孔口至注浆段 1/2 处的高度,m;γ——浆液密度,kg/L;h——注浆前注浆段1/2(主要含水层)的水柱高度,m。

根据以往的注浆经验及本次突水的特点和受注层的岩性特征,孔口压力达到3 MPa可认为该孔压力达到结束标准。

4.4 注浆方式

根据本次注浆孔的地质、水文地质条件及所注浆液种类,并减少止浆程序,4个注浆孔都采用下行压入式注单液水泥浆。

4.5 注浆段划分

本次注浆主要是对采空区段,目的是充填采空区突水点,对突水区煤层底板起到充填盖帽和加固作用。另外通过压力注浆对冒落带裂隙也起到充填加固作用,从而彻底切断水源。

4.6 投骨料

投骨料的目的是充填采空区,增大水流阻力,变管道流为渗流,对出水区的采空区起到充填盖帽的作用,减少注浆时跑浆。骨料能否对采空区充填完整是本次工程成功的关键。

骨料粒径的大小要根据注砂孔本身的条件来决定,前期采空区冒落裂隙较多,因此以粉砂、细砂、中粗砂为主;中期采空区空间大,大多为管道流,通道水流大,这时以φ10 mm米石和φ10~30 mm公分石为主,防止细小砂砾被水冲跑造成浪费;后期管道流已改变为渗流,因此以粉砂、细砂为主,主要是充填中期投入大颗粒骨料间的裂隙。

4.7 注浆

4.7.1 浆液配置

浆液浓度是注浆质量的关键,每次注浆前要做压水试验,根据注浆段的吸水量确定浆液配比,一般情况下开始浆液较稀,根据压力情况逐渐加大浓度,直至注浆压力上升。

4.7.2 水灰比与水泥量的换算与统计

浆液浓度用水与灰量之比w/c表示,而现场直接用密度计测量出的是浆液密度d2,因此,须用下式求出水灰比Wc。

式中:d1——水泥密度,现场使用32.5复合硅酸盐水泥,取值为2.8 kg/L。

根据下式求出单位时间注入水泥量:

式中:Wc——单位时间水泥的注入量,m3/h;d2——浆液密度,kg/L;V——单位时间进浆量,m3/h。

4.7.3 水灰比的确定

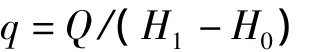

对于某一具体注浆孔的具体受注层段来说,则要根据压水试验确定的单位吸水量值选用浆液性质和水灰比值。单位吸水量由下式求得:

式中:Q——压水水压稳定时的压水量,L/min;q——单位水头下的压水量,L/(min·m);H0——钻孔压水前水位值,m;H1——压水稳定时水位值(如孔口有压力则应孔口压力与孔口标高之和),m。

在注浆过程中如孔口逐渐升压,应改变水灰比降低浆液浓度,直到最后达到结束标准。

4.7.4 注浆

压水结束后,选择合适水灰比与泵量开始注浆。在注浆初期,应观察是否跑浆,其它钻孔同时观测水位变化,检查是否有串浆现象,根据注浆效果确定合适的浆液配比及注浆时间。注浆后期,如钻孔属于缓慢正常升压,则应连续注浆。如孔口压力达到结束标准3.0 MPa,则应依次把泵量由4挡→3挡→2挡变化。如注浆泵泵量为2挡(80 L/min)孔口仍有3.0 MPa的压力,则需向孔内压水,本受注层段注浆结束。如孔口属不正常快速升压,应停止注浆,检查原因清除故障,下次再注。

4.7.5 注后压水

注浆结束后,立即向注浆孔中压水。压水量略大于钻孔体积与管路体积之和,其目的在于冲洗注浆泵、管路,把孔中浆液压入注层中,以减少水泥的浪费,也有利于扫孔,同时保持裂隙通畅以利于下次再注。如果压水时注浆孔孔口无压或压力不大,则根据钻孔体积,略多一些水量即可安全地把浆液压入受注段中。但注浆后期,孔口压力升高时,一定要控制好压力及压水量。当压水时孔口压力>3 MPa时,应停止压水,卸掉孔口装置进行透孔,透孔后再压水,如孔口压力仍大于3 MPa,则可结束注浆,不可强行加压压水。这是由于注浆段为裂隙发育,或是有投入骨料组成的砂层,刚注完浆后强度不高,高压注水会鼓破刚注完浆的层段,扩大通道面积,可能造成突水量增大。

5 注浆效果

施工至2010年7月14日,根据井下观察及鉴定,堵水率达100%,堵水工程达优质标准。至此,本工程累计完成工程量为2245.58 m,投入骨料14393 m3,注入水泥 2560 t,注浆量 3320 m3,工程顺利通过专家组验收。

本次注浆堵水是青峰煤矿组织的大型堵水工程,通过本次堵水,彻底切断水源,根治水患,减小矿井水对安全生产的威胁,保证了矿井的正常生产。

6 结论及建议

本次注浆堵水工程堵水率达100%,质量为优质,是煤矿治理水害、复矿生产工程中又一成功例证。由于此次地面注浆堵水工程是以堵水复矿为目的,注浆孔布置在突水区范围内,注浆层位是把突水区范围顶底板进行了加固。为此建议:

(1)建立井田开采区含水层水位监测,做好地下水动态观测工作。

(2)在复矿生产、井下采掘中应时刻注意周围的岩石淋水情况,一旦发现,要及时处理,确保矿井正常生产。

(3)应适当投入做好矿区水文地质工作。

(4)在开采过程中,通过井下钻探、放水试验及时了解采区含水层、隔水层情况,及时消除安全隐患。

[1]王建学,万建仓,沈慧.钻井工程[M].北京:石油工业出版社,2008.

[2]张正浩.煤矿水害防治技术[M].北京:煤炭工业出版社,2010.

[3]赵书梅,贾立芹,王德强,等.金地铁矿地面注浆堵水技术应用实践[J].探矿工程(岩土钻掘工程),2009,36(2):59 -60,63.

[4]丁同福.望峰岗矿井一副井井筒地面预注浆堵水实践[J].探矿工程(岩土钻掘工程),2006,33(7):41 -42,45.

[5]刘永杰,谷风林,刘彦林.岩土灌浆技术在滑坡治理中的应用[J].探矿工程(岩土钻掘工程),2010,37(3):66 -70.

Grouting for Water-proof of Surface Drilling in Qingfeng Coalmine of Changde

WANG Qiang(Anhui Provincial Bureau of Coal Geology Hydrologic Exploration Team,Suzhou Anhui 234000,China)

The paper briefly analyzed the hydrogeology conditions and water inrushing factors,and the water-proof plan was established.The division of grouting section,slurry matching ratio in the water-proof grouting procedure and grouting ending standard were discussed.

mine water bursting;surface drilling;grouting for water-proof

P634.5

A

1672-7428(2011)10-0063-03

2011-04-02;

2011-04-13

王强(1965-),男(汉族),安徽宿州人,安徽省煤田地质局水文勘探队工程师,水文地质专业,从事煤田地质、水文地质技术及管理工作,安徽省宿州市东关地质路4号,wang20060708@yahoo.com.cn。