大型储罐顶部与底部的设计

王萍

(上海寰球石油化学工程有限公司,上海200032)

大型储罐顶部与底部的设计

王萍

(上海寰球石油化学工程有限公司,上海200032)

目前对用于储存各种介质的大型储罐的需求日趋增多,常规的储罐结构设计已不能完全满足实际需求,有些储罐因工程需要不能完全按照常规进行设计,需根据具体情况加以调整,文章以实际工程设计为例,介绍了大型储罐顶部结构和底部结构的设计。

大型储罐;顶部结构;底部结构;设计

随着我国石油化工行业的不断发展,对用于储存各种介质的大型储罐的需求也日趋增多,而且对结构形式也有新的要求,尤其在引进国外的工艺流程时,常规的储罐结构设计经常不能满足工程上的需要,需根据具体情况加以调整,以满足客户或工程上的需要。本文就工程中储罐顶部结构和底部结构的设计进行介绍。

1 顶部设计

大型储罐的顶部按结构可分为固定顶和浮顶两种形式。固定顶一般采用弱顶连接,主要形式有自支撑式锥顶、支撑式锥顶、自支撑式拱顶等。

自支撑式锥顶是仅沿罐顶周边支承而不借助支撑柱等给予额外支承的一种罐顶形式,其坡度不得小于1/6、不得大于3/4。它的气体空间小,所以“小呼吸”时损耗少。由于结构稳定性的限制,采用这种形式的储罐直径不宜过大。支撑式锥顶结构可以用于大容量、接近常压的储罐,储存挥发性小的油品或其他介质,罐内压力以不使顶板鼓起、支撑不上拔为限,其坡度同样不应小于1/6,该结构不适用于有不均匀沉降的基础,或地震荷载较大的地区。自支撑式拱顶是目前使用很广的一种形式,与锥顶相比,其结构简单,刚性好,能承受较高的剩余压力,材料消耗少,但气体空间较大,制造比锥顶复杂一些,其球面的曲率半径宜为0.8~1.2倍直径。自支撑式拱顶又分为光面和带肋两种。对于上述这些固定顶,根据GB 50341-2003《立式圆筒形钢制焊接油罐设计规范》的规定,顶板的公称厚度不应小于4.5 mm、不应大于12 mm[1-2]。

浮顶则分为外浮顶和内浮顶。外浮顶有单盘式、双盘式和浮子式三种,前两种用得较多;内浮顶是在固定顶的基础上在罐体内增设浮盘等的一种结构形式。

在了解储罐顶部结构形式的基础上,设计人员可从给定的工艺要求、场地条件、介质特性、容量大小、操作条件、设置位置、施工难度、制造费用、消耗钢量等有关因素出发,在满足工程要求和规范要求的前提下,选择合适的罐顶结构形式。以达到安全可靠、降低造价、提高经济效益的目的。

下面介绍一种固定罐顶结构,该储罐的主要设计参数见表1。

表1 储罐的主要设计参数

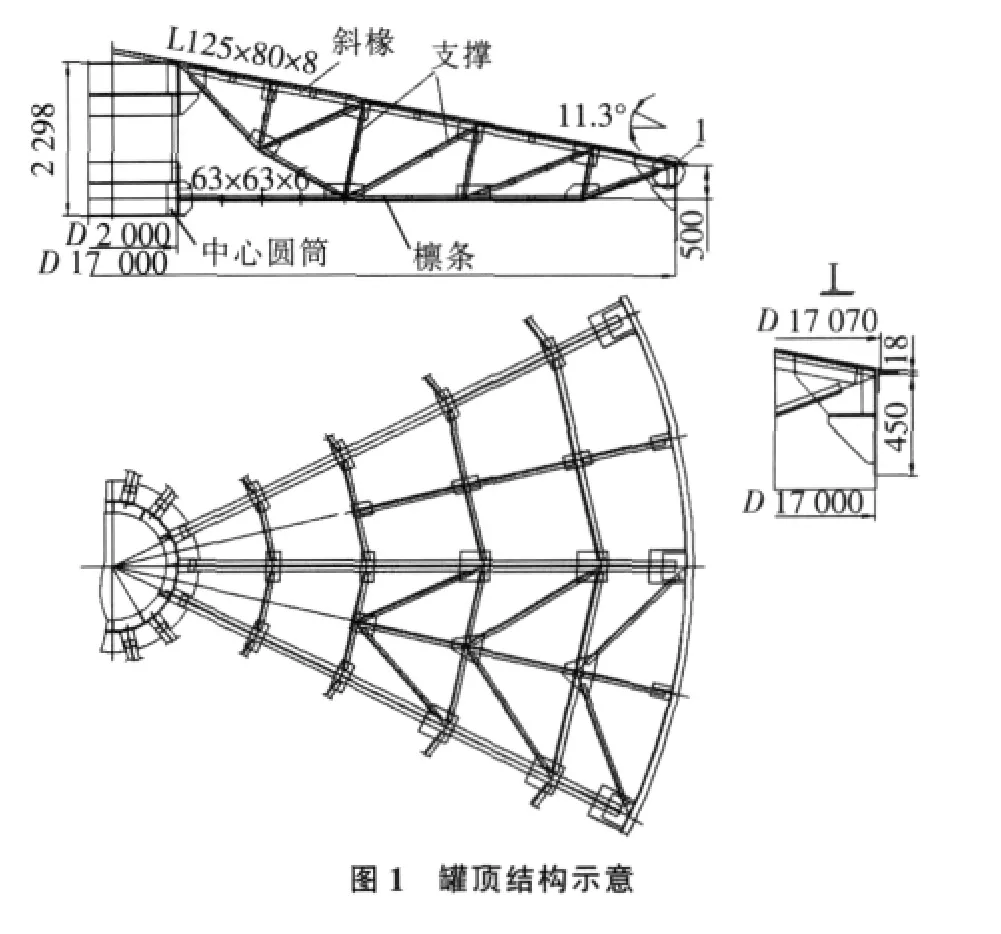

按国内规范,此直径的储罐不宜采用自支撑锥顶结构,但由于工程要求储罐顶部的气体空间不能设置过大,所以该储罐也不宜采用拱顶结构。为了满足这一要求,在调研和查阅国内外资料的基础上,决定采用自支撑带桁架的锥顶结构。此结构主要由一个中心圆筒以及若干根斜椽、檩条等组成。斜椽或檩条的一端与中心圆筒相连,另一端则与罐壁连接,斜椽和檩条之间采用型钢支撑,斜椽的斜度设为11.3°(3/4>坡度>1/6),由此形成一个整体的钢结构桁架。顶板覆盖在桁架之上,并不与桁架相焊接,只与罐壁上的包边角钢在外侧连续脚焊,焊脚尺寸为4 mm。罐顶结构如图1所示。

如何确定桁架的具体尺寸是该顶部设计的关键,在桁架设计时,首先建立相应的数学模型,设定中心圆筒的尺寸和斜椽、檩条的数量及大小,然后通过应用程序软件STAAD.Pro Version 2002(Bld 1004.Proprietary Program of Research Engineers,Intl.)进行校核,最终确定每根斜椽、檩条以及支撑所需的型钢尺寸和数量,以确保罐顶能有良好的承载能力。该结构虽然在投资上要比拱顶大,但其气体空间小,尤其在“小呼吸”时损耗少,而且储罐可不受基础条件的影响,加工费用也不是很大。因此从长远的经济角度来讲,还是有利的。

2 底部设计

储罐底部承受着上方液体的压力及下方基础的支承力,因此一般罐底采用的是平底结构,并直接与基础接触。为了消除或补偿因基础下沉而引起的中部凹陷,同时也便于排除残液,底板应具有和基础同样的坡度。所以在国内设计中通常采用锥面基础,一般以不应大于15‰的坡度由储罐中心坡向周边[2],罐底也采用相同型式。同时,由于大型储罐直径较大,为了排板方便,罐底板一般采用搭接的方式。储罐直径<12.5 m时,罐底可不设环形边缘板;储罐直径≥12.5 m时,罐底宜设环形边缘板[2]。

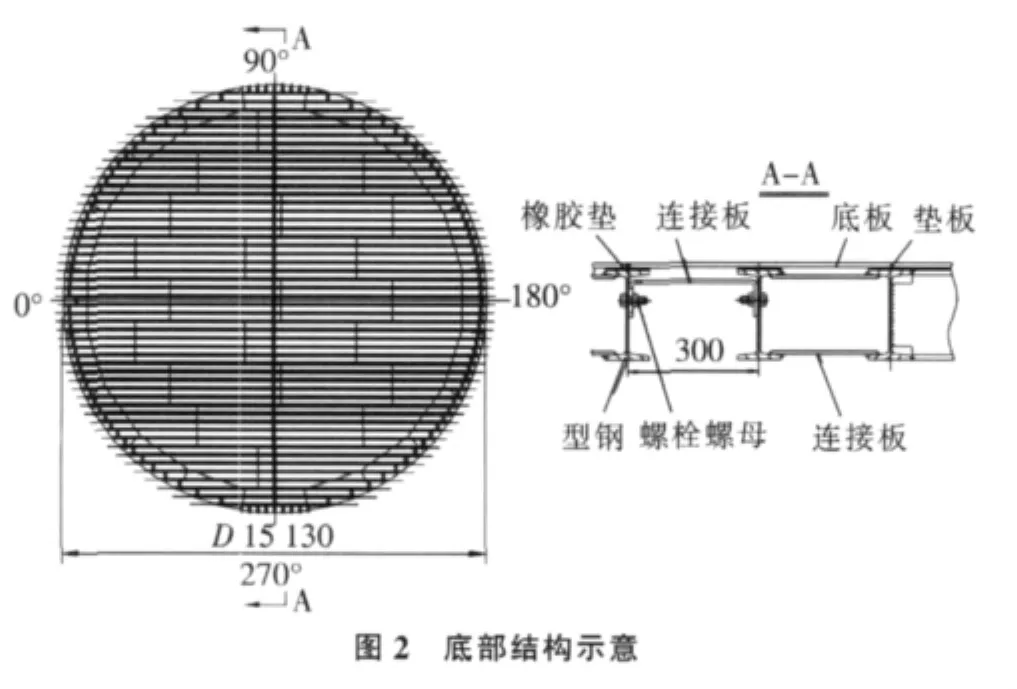

但在实际应用中,往往此种结构不能完全满足工程要求。例如在上海化工区巴斯夫项目中所设计的储罐,由于介质原因,储罐不能直接搁置于混凝土基础之上,以便于观察罐底的异常变化。由于这非常规的需求给设计带来了一些难度。经过调查以及参考国内外的有关资料和标准,其中包括:《钢制焊接石油储罐》、《钢结构设计规范》、《石油化工立式圆筒形钢制焊接储罐设计规范》、《GENRAL REQUIREMENTS FOR STORAGE TANKS》等,决定对该项目中所有储罐采用带支撑的底部结构,具体设计为:以工字钢作为支撑梁,梁与梁之间通过连接板连接,使其形成一个整体框架,底板铺设在框架之上,底板与支撑梁之间衬橡胶垫,底板采用对接的方式,底部结构如图2所示。底板厚度可以通过下式计算:

(1) 在负压状态下的底板厚度计算:

式中t——底板计算厚度/mm;

Di——储罐内径/mm;

P0——真空压力/MPa;

G——底板单位面积上重力/MPa;

S——安全系数,一般取1.1;

K——设计温度下材料屈服强度/MPa。

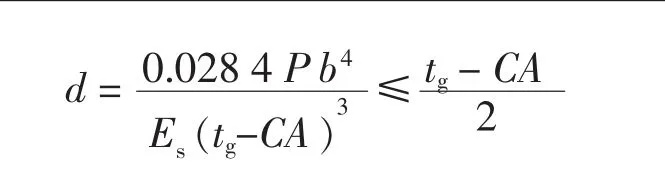

(2) 在正压状态下的底板校核[3]:

式中tg——底板公称厚度/mm;

b——相邻或经向支撑构件之间的最大允许间距(中心至中心)/mm;

P——内压、液柱压力(液压和静水压二者取较大值)、底板单位面积上的重力三者之和/MPa;

Fy——底板材料规定的屈服强度/MPa;

CA——腐蚀裕量/mm;

d——底板中间跨度的最大计算挠度/mm;

Es——底板材料的弹性模量/MPa。

当采用国产材料时,底板公称厚度的确定还应考虑钢板负偏差。

(3) 支撑型钢强度校核:

Scg=

式中Scg——压应力/MPa;

At——自型钢顶面至腹板计算高度上边缘的距离/mm。

考虑到支撑型钢的使用情况,强度设计值应乘以相应的折减系数,因此:

Scg≤Scaμ

式中Sca——许用压应力/MPa;

μ——强度折算系数[5]。

3 结束语

上述的罐顶结构和罐底结构均在上海化学工业区新建的巴斯夫项目中采用,笔者曾参与了该项目的设计工作。这些储罐分别于2005年和2006年正式投入使用,至今运行正常。从设计回访来看,这些设备的使用情况良好,结构都能满足工程上的需要,达到了预期的效果。

[1] 湛卢炳,孙晋坡,陈在康.大型贮罐设计[M].上海:上海科技出版社,1986.125-132.

[2] GB 50341-2003,立式圆筒形钢制焊接油罐设计规范[S].

[3] API 650-1998(含001,002),钢制焊接石油储罐[S].

[4] GB 50017-2003,钢结构设计规范[S].

[5] SH 3046-1992,石油化工立式圆筒形钢制焊接储罐设计规范[S].

Abstract:With increasing demand for large scale tanks storing kinds of media,traditional structural designs can not completely satisfy practical requirements,and some storage tanks can not completely be designed by traditional rules,and regulations are needed according to concrete circumstances.In this paper,the top and bottom structural designs of large scale storage tanks are illustrated together with some practical engineering projects.

Key words:large scale storage tank;top structure;bottom structure;design

(30)Top and Bottom Structural Design of Large Scale Storage Tank

WANG Ping(China Huanqiu Contracting&Engineering Corp.(Shanghai),Shanghai 200032,China)

TE972

A

1001-2206(2011)02-0030-03

王萍(1957-),女,上海人,工程师,1977年毕业于上海化工局设计室技校化工设备专业,长期从事化工非标设备设计。

2010-06-28;

2010-12-23