渤海某油田上岸管道生产与设计输送压力差异分析

陈宏举,周晓红

(中海油研究总院,北京100027)

渤海某油田上岸管道生产与设计输送压力差异分析

陈宏举,周晓红

(中海油研究总院,北京100027)

针对渤海某海上油田上岸管道投产后压降比预测压降低的问题,通过查阅设计资料以及现场调研,了解管道的实际运行情况,对比设计资料和实际生产数据,找出了设计与实际输送压力的差异,并对产生差异的原因进行了分析,得出的结论可供今后设计海底油水混输管道时参考,使设计与现场实际运行情况尽量趋于一致。

海底上岸管道;设计与生产;输送压力;差异;原因分析

我国是一个陆海国家,因此海上油气田的开发和利用对我国国民经济建设具有更加重要的意义。对海上油田投产后海底管道运行情况进行研究,尤其是对生产与设计存在差异的管道进行研究,有助于今后海上油田海底上岸管道的设计,使海底油水混输管道的工艺设计更安全、更经济。

1 上岸管道的概况

渤海某油田临近绥中和秦皇岛,水深约30 m,其稠油/水混输管道是我国典型的油水混输管道,于2000年11月底建成投产。上岸管道起于油田的中心平台,止于终端处理厂,管道长70.12 km,管道为双层结构:内管规格D 508.0 mm×15.88 mm;外管规格D 660 mm×12.7 mm。在内外双层管道中间的环形空间中,填充厚度不等的硬质聚氨酯泡沫材料,用于保温。上岸管道的埋深为距离海底1.5 m。从中心平台到登陆点的长度为69.52 km,从登陆点到陆地终端处理厂的距离为500 m。

上岸管道属于油水两相输送管道,输送介质为高黏度重质含水原油(稠油)。管道设计时,采用PIPEFLO软件进行工艺计算,考虑了黏度、压力、温度的影响,并把最低输量和停输再启动因素考虑在内。但是由于实际生产受多种因素的影响,导致管道运行期间出现了一些问题:

(1) 管道压降比预测值小很多。该管道投产后的压降远比预测的低,预测压降约为8 MPa,实际压降仅为2.2 MPa左右。

(2) 实际温度比设计温度高,即实际温降比设计温降要小,实际的起点温度为74~75℃,终点温度为70℃左右;而设计起点温度为60℃,温降为7.4℃。

(3) 在中心平台到陆上终端的海底管道中存在流体滞留现象。

2 现场数据与设计数据的比较

由于在设计时对油田生产的不可预知性,以及油田生产的不确定性,油田生产时的操作不可能完全根据设计时的规定进行,因此,现场的生产数据与设计时采用的数据两者产生差异是不可避免的,分析这种差异可以为以后的设计工作提供参考。

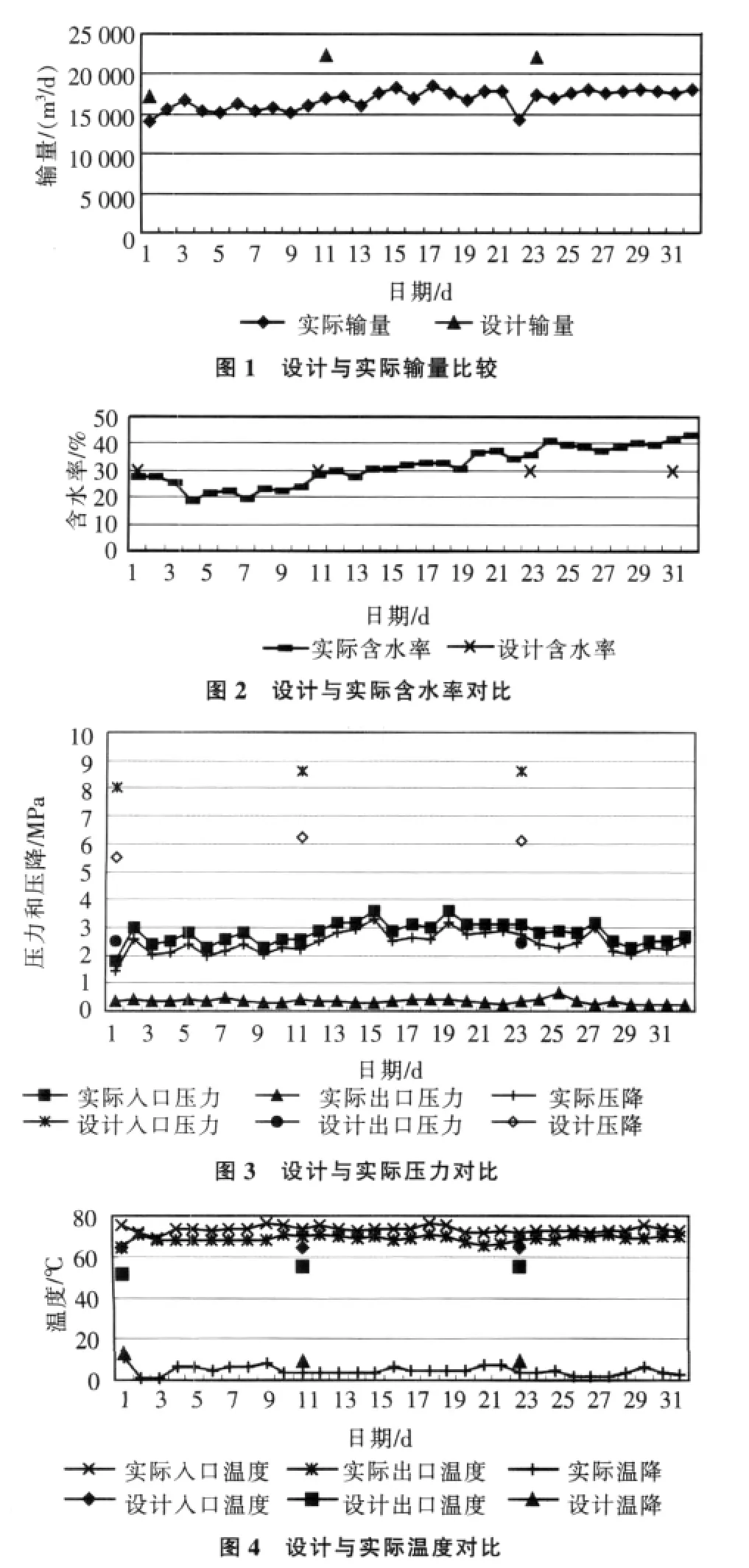

通过与现场工作人员交流并查阅设计资料,选取2001、2002、2003年的设计数据为分析基础参数。由于现场生产的局限性,在现场数据中选取每个月某一天的数据来处理。图1~4为设计参数与管道实际运行参数的对比。通过这些图可以看出实际运行参数的波动,同时可以看出渤海某油田上岸管道的设计和运行之间有着很大的差异。

分析图1~4可以得到下面的结论:

(1) 上岸海底管道的操作压力比设计压力要低。设计起输压力为8.5 MPa左右,终端压力为2.7 MPa左右,而实际操作起输、终端压力分别约为3.0 MPa、0.35 MPa。

(2) 实际温度远高于设计温度,即实际温降比设计温降要小。实际起点温度为74~75℃,终点温度为70℃左右;而设计起点温度为60℃,温降为7.4℃。

(3) 管道中的流量没有达到设计流量,实际含水也是逐年增加的。

3 差异产生的原因分析

由于无法收集到具体的数据来分析,而且管道实际运行温度场的建立非常复杂,在本文中不具体分析管道温降差异产生的原因,仅对造成管道输送压力差异的原因进行详细分析。

通过参数敏感性分析以及查阅油水两相流资料,可以知道,影响管道输送流体压降的主要因素为黏度。同时,流量对压降的影响也比较大。油田实际产量与设计预测流量有不小差距,所取实际运行数据中,流量基本上稳定在16 000 m3/d左右,而设计时所预测的同期流量在22 000 m3/d以上,这也是造成差异的一个原因。而在保证最低输量的前提下,影响管道输送压力和沿程压降的主要因素是乳状液。同时由于管道距离较长,乳状液在海底管道中的流速慢,考虑破乳剂的作用,管道中会有游离水析出,管道中流体的性质也可能会随之改变。综上所述,并经试验验证和模拟计算分析,造成管道压降非常小的原因可能是:

(1) 实际输送流体的黏度低于预测值。影响乳状液特性的参数非常多且复杂,油水两相的单相黏度以及分散相的体积含量都会影响乳状液的黏度。另外剪切率、混合强度、界面张力和分散相液滴的形状、平均粒度及粒度分布都会影响到乳状液的性质。由于管道实际运行中的情况十分复杂,上述各种影响因素在实际运行中都会发生不可预测的变化,从而影响到管道中流体的黏度,导致实际流体的黏度小于试验值。而根据油田投产后对终端处理厂混合油物性的跟踪监测,在输送温度下的黏度基本上是预测值的2/3,也验证了实际输送流体的黏度值比设计预测值偏小。而从现场数据中可以看出,实际的输送温度大约在70~75℃,比预测的输送温度60~62℃要高出10℃左右。对比输送流体的黏温性质,其实际运行的黏度要小于预测值,以设计时含水率为30%的黏度值为例,结果见表1。对比表1中70℃和60℃的黏度数据,可以看出,实际输送温度下的黏度明显偏小。输送流体的黏度直接影响管道的输送压力,实际输送流体的黏度低于预测值是产生差异的原因之一。

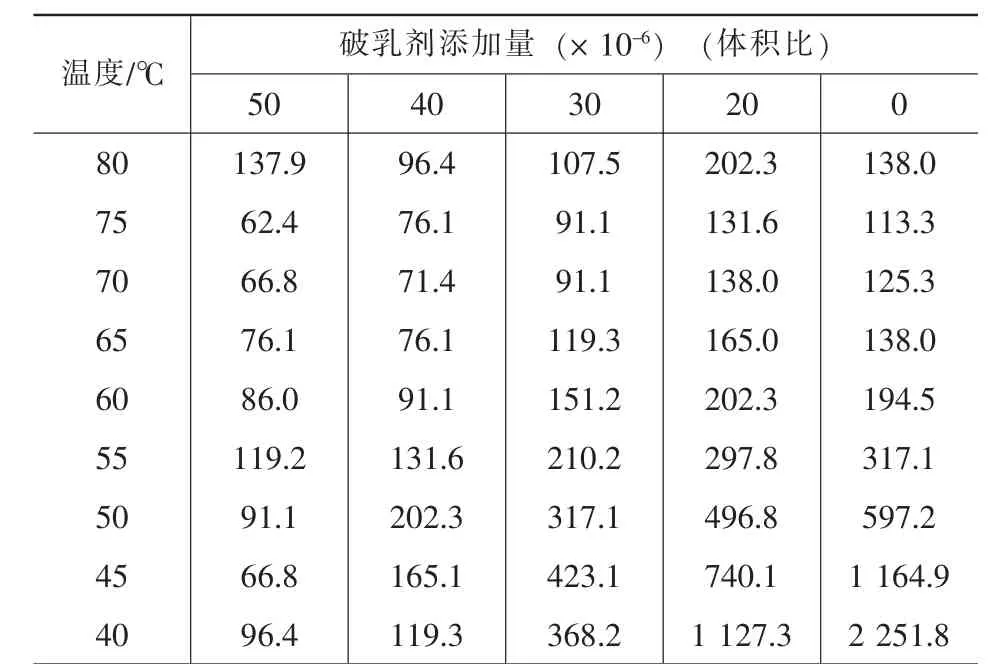

(2) 在管道压降计算中没有考虑化学药剂的影响。在实际生产中化学药剂的影响不能忽视(如破乳剂等)。油田实际生产过程中,不可避免地要加注一些化学药剂,它们不仅可以实现其主要功能,还会影响到流体的黏温性质。例如2001年10月从渤海某油田A区到CEP的油水管道的压降大幅度升高,经分析和实践证实是受破乳剂使用情况变化的影响,造成管道内流体性质改变。同样,化学药剂的加入也可能会降低流体的黏度。因此,本次研究针对渤海某油田上岸管道输送流体和加入化学药剂取样进行了试验分析,结果见表2和图5。由图表中的试验数据可以看出,渤海某油田生产中加入的破乳剂具有降低黏度的效果,从而造成管道输送压力出现差异。建议在今后的设计中,应尽量考虑所加化学药剂种类和加剂量对管输流体物性的影响。

表1 原油含水30%时的黏度值

表2 搅拌测黏法确定的含水30%的原油在不同破乳剂添加量下的黏度/mPa·s

(3) 油田海底管道的距离长且流速较慢,同时由于破乳剂的作用,乳状液在管道中不断破乳造成油水分离,由此判断管道中很可能会有游离水析出,管道中流体的性质和流动性也可能会随之改变。在现场所取得的生产数据中,上下游的原油产量记录经常是不吻合的,海底管道中存在流体滞留现象,管道内有游离水析出,导致管内存在油水交替的段塞。根据现场实际运行数据计算出流体在管道内流动一定管长的时间,取输送流体的试验样品,对应不同管道长度的流动时间,测量一组黏温曲线(每隔流动5 km的时间),具体数据见表3。由表3看出:乳状液黏度在海底管道的前段0~15 km有较大幅度的下降,20 km以后,黏度值变化不大,但远小于管道入口处的黏度,55 km以后,试验黏度值已经没有变化,维持在一个较小的数值。由此证明油田上岸管道沿程含水原油的黏度是不同的,管内有游离水出现导致管内乳状液性质发生改变,降低了输送流体的黏度,从而导致管道设计和实际输送压力的差异。针对此种情况,选取海底管道入口温度为67℃、起输压力为3.0 MPa、出口温度为66℃、出口压力为0.29 MPa、流量为13 386.1 m3/d、含水率为30%的现场数据,采用PIPEFLO软件分段模拟计算管道运行情况,结果见表4。由表4可以看出,分段模拟计算压降为3.26 MPa,管道的压降虽然仍大于实际压降(2.71 MPa),但远小于同等条件下采用不分段模拟计算的压降(5.047 MPa)。由此可以看出,长距离输送管道使用分段模拟计算,结果更接近实际生产数据。

(4) 流量没有达到设计时预测的流量值。实际运行的流量基本上稳定在16 000 m3/d左右,而设计时预测的同期流量在22 000 m3/d以上。在相同的条件下,运用PIPEFLO计算预测流量以及实际流量下的压降,所得结果前者比后者高约900 kPa。流量的差异也是造成压降减小的原因之一。

表3 管道内不同距离处原油的黏温数值/mPa·s

表4 分段模拟计算各管段压降及温降

综合以上分析,可以看出油田上岸管道实际生产输送压力较低的原因很大程度上是由于输送流体的黏度变小以及乳状液性质改变造成的,流量没有达到设计值也在一定程度上造成了输送压力的降低。而在长距离油水混输管道中,分段计算模拟方法的结果更接近于实际数据,可以在今后设计中应用。

4 结论

海底油水两相的运行压降与许多因素如温度、密度、含水率等有关。而具体到渤海某油田,由于管道的实际运行情况十分复杂,上述各种影响因素在实际运行中都会发生不可预测的变化,从而影响到管道中流体的黏度,导致实际流体的黏度小于试验值,从而造成输送压力变小。同时由于油田原油在海底管道内流动中不断破乳,乳状液黏度逐渐降低,原油所占的湿周逐渐减小,水的湿周逐渐增大,两方面的共同作用导致海底管道压降减小,而且远远小于认为全管为30%含水原油稳定乳状液按黏温关系计算出的压降。综上所述,影响油田上岸管道输送压力的主要因素是管输流体的黏度和乳状液性质的改变。由此可见,为了更准确地预测管道的输送压力,长距离油水混输管道设计时要注意以下两点:

(1) 多方面考虑影响输送流体黏温性质的因素,设计时尽可能准确预测输送流体的黏度性质。

(2) 对于长距离输送管道,管输流体在管道中分相需要在设计时考虑,分段模拟计算方法可以更好地用于长距离管道的设计。

[1] 赫比希.海底管道设计原理[M].董启贤译.北京:石油工业出版社.1988.

Abstract:In this paper,the problem of more pressure reduction than expected in a landing pipeline from a Bohai oilfield is studied.By comparing the design information and field production data,the differences between the designed and the operational transmission pressures are found,and the reasons to that are analyzed.The conclusions will be helpful to future designs of subsea oil-water mixed pipelines.

Key words:subsea landing pipeline;design and production;transmission pressure;difference;reason analysis

(27)Analysis of Differences between Operational and Designed Transmission Pressures for Landing Pipeline from a Bohai Oilfield

CHEN Hong-ju(CNOOC Research Institute,Beijing 100027,China),ZHOU Xiao-hong

TE973.1

B

1001-2206(2011)02-0027-04

陈宏举(1979-),男,山东郓城人,工程师,2004年毕业于石油大学(北京)油气储运专业,硕士,现从事工艺和海底管道工艺的设计和研究工作。

2010-06-07;

2010-12-14