硝基苯类生产废水处理工艺研究

姚黄丽(浙江博华环境技术工程有限公司,浙江省310012)

硝基苯类生产废水处理工艺研究

姚黄丽(浙江博华环境技术工程有限公司,浙江省310012)

根据硝基苯类生产废水特点,确定本次处理方案采用“铁炭微电解+组合生化处理+后处理”的联合处理工艺。在中试试验现场,实际情况与设计存在一定误差,所以在中试过程中做了些调整:调整碱性废水酸析用酸品种、加装回流管线、酸析过滤池扩容、延长Fenton反应时间。

硝基苯化合物;废水;Fenton试剂法;微电解;铁炭

1.引言

硝基苯生产废水是一种含盐有机工业废水,如对这种废水采用电解法,膜分离法,焚烧法,深井灌注法进行处理,则电解法和焚烧法的运行费用高,膜分离法存在废水中的SS和有机污染物对膜的堵塞问题,深井灌注法容易产生二次污染等问题,所以也很难在实际中推广。

在硝基苯废水处理工艺选择上,物理处理技术操作简单,反应快速,但材料成本高,二次污染严重;化学处理技术处理速率快,耐受污染浓度高,但能源消耗大,工业化难度大;生物处理技术操作安全,运行成本低,能实现污染物完全矿化,但也存在微生物耐受污染浓度低,降解速率慢,菌种的筛选培养问题。

对于含有高浓度难生物降解有机物的工业废水,采用物理化学预处理手段十分有效。它既可降低有机物浓度,又可改善其生物降解性,为后续的生物处理创造条件。因此,采用物化处理和生化处理相结合,首先将硝基苯类物质转化为易生物降解物质,降低毒害性,再通过生化过程进一步将有机物去除的方法成为目前处理难生物降解有机物的首选手段。

2.废水来源

硝基苯类生产废水主要来自TNT,MNT生产过程中各级洗涤分离器,其废水中主要含有一硝基甲苯CMNT),硝基苯以及其它硝基苯类化合物的衍生物。根据废水的酸碱度,硝基苯类废水又分为碱性废水和酸性废水,其中碱性废水中硝基化合物的含量小于1400 mg/L,COD为25000 mg/L左右,pH值为12;酸性废水中硝基化合物的含量小于120 mg/L,COD为1300 mg/L以下,pH小于2。企业所排放的生产废水中,构成COD的有机污染物主要为硝基苯类物质及其衍生物,这类物质均为微生物难降解或不可降解、有毒有害有机物,可生化性差,是其废水处理难点所在。

3.处理方案的选择与确定

目前国内外研究较多的物化处理方法主要有:混凝沉淀、活性炭吸附、化学氧化、萃取、蒸发、焚烧法等。化学氧化法是炸药废水物化处理中最重要的方法,其研究深度和广度大大超过其它方法。化学氧化技术又分为化学催化氧化、湿式氧化技术、超临界水氧化技术、电化学处理技术以及光催化氧化等,目前国内外对此方面的技术研究都很多,报导的也很多,但大多处于方案室阶段,工业化应用存在大量技术问题,未能实现经济有效地应用。在众多化学氧化技术中,针对湿式氧化技术及以铁屑为主的电化学处理技术的研究相对集中,而且有相关工程实例。湿式氧化技术及电化学处理技术都是近几年来国内外最新兴起的高级氧化技术,对难降解污染物大都有很高的去除与降解效率。其中以湿式氧化技术处理效率最高,但此技术投资大,对设备的材质要求高,运行期间耗能大,只能适用于高浓度,小水量的有机废水,不宜用于大水量工程项目上。

电化学处理技术中以铁炭微电解为代表,此技术是以微电解产生的电能做激发能,破坏硝基化合物的结构,使其变成易于生物降解的小分子物质,提高废水的可生化性,同时具有很好的脱色效果。由于铁炭微电解采用微电解产生的电能为激发能,无须通电,处理每吨水的铁屑耗量根据水质的不同约在0.2~0.5kg之间,运行费用不高,可适用于大水量的情况。鉴于此:本次试验方案采用“铁炭微电解+组合生化处理+后处理”的联合处理工艺。

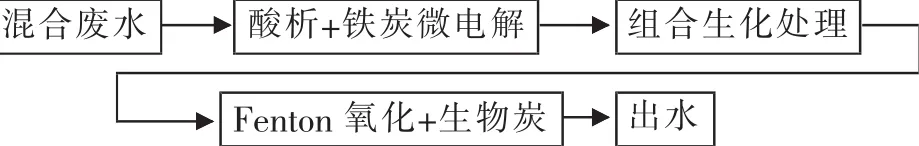

最终确定试验工艺流程图如下:

图2-1 中试工艺流程图

4.处理工艺步骤

为了更好的验证工艺的可行性,确保今后的工程可靠运行,本方案按照工厂提出的MNT酸、碱水的排放比例情况,试验用水采用酸性水与碱性水的比例为3:2配比。经配比后的废水进入酸析池,调节废水pH为2~3,此调节过程是一个酸析过程,混合后的废水由于酸析的原因产生大量黄红色悬浮物,经初步沉淀过滤后,上清液进入铁炭微电解装置,经铁炭微电解过程废水中大部分的硝基化合物被转化为苯胺类物质,提高了废水的可生化性。铁炭微电解装置出水加碱调节pH后进入一级沉淀池,经絮凝沉淀后上清液进入中间水池,经提升泵提升进入生化厌氧段时进行厌氧处理,出水进入生化好氧段时进行好氧处理,然后由泵打入后处理装置进行处理,最终达标排放。

为确保污染物的达标排放,工艺中设置了化学氧化即Fenton法的加药装置,此工艺为最终出水的“把关工艺”,以应付突发情况。由于化学氧化设置在流程末端,使得化学氧化所需投加的药剂要远少于在始端投加,因而运行费用较低。

废水处理工艺分为预处理、生化处理及后处理三部分。预处理由酸析+铁炭微电解工序组成;生化处理由厌氧+好氧工序组成;后处理由高级氧化+生物炭组成。

4.1 预处理工艺

由于这部分废水是整个废水处理的制约因素,也是整个废水处理中的难点,为确保整体处理效果,本论文采用“高浓度废水酸析+动态铁碳微电解池两级还原+Fe2+/Fe3+还原氧化”预处理工艺。通过采用本处理方式不但可将硝基苯类废水中的主要污染物COD去除50%左右,酚钠去除率95%以上,而且可将废水中的硝基化合物转化为氨基化合物,提高废水的可生化行,为后续的生化处理创造条件。

本文预处理系统采用“动态铁碳微电解池两级还原Fe2+/Fe3+还原氧化预处理”技术。动态铁碳微电解池具有运行费用低、能耗小的特点,而且卸装填料十分方便,催化剂的加入有效提高了微电池反应的速度。同时由于动态铁碳微电解池的特殊构造,使废水在反应过程中激起的漩涡有利于刷新铁屑填料的反应界面从而提高内电解反应的效率并可延长铁屑床的老化时间。采用动态铁碳微电解池两级还原,可确保还原过程中必要的H+浓度,有利于还原过程的进行,并有效防止Fe2+/Fe3+氢氧化物在反应器内因pH过高而沉淀、有效避免铁屑的板结。

Fe2+/Fe3+还原氧化预处理技术可进一步将硝基苯还原为苯胺类物质,然后由Fe3+氧化为醒类物质在混凝沉淀中进一步去除。同时生成的Fe(OH)2絮体本身具有很强的还原性,这样使还原气氛贯穿整个预处理过程。加上Fe3+具有的氧化能力,可进一步将苯胺类有机物氧化成溶解度很小的醒式结构化合物,有效提高了预处理的效率。现场方案证明可达到或接近相关资料介绍的硝基苯类、苯胺类、COD预处理去除率88.5%,50.5%,70%的效果。

为进一步提高废水预处理效果并满足后续生化处理工艺需要,废水经还原氧化预处理后,采用石灰中和并沉淀,上清液进入生化处理工艺。

4.2 生化处理工艺

对硝基化合物废水经预处理后,厌氧段采用UASB/AF的工艺,厌氧环境可进一步还原未能物化处理完全的硝基化合物,提高废水的可生化性。好氧处理系统采用活性污泥+BAF处理工艺,可在将废水中的硝胺类污染物、苯类等物质氧化的同时避免了石灰石中和带来的Ca2+附着于填料上,后续的BAF处理工艺将降解过程中产生的氨氮、硝酸盐氮、业硝酸盐氮及少量有机物染物分解。

为提高废水的可生化性,在生化处理过程中引入部分生活污水,混合比例为1:1。如有条件,应尽可能提高生活污水比例。

4.3 后处理工艺

考虑到废水成分的复杂性及影响处理效果因素的多样性、可变性,为确保废水处理严格达标排放,生化处理工艺的出水采用“絮凝→过滤→生物炭”处理工艺。

絮凝-过滤是在投加絮凝剂的基础上,使废水中残余的悬浮物得以去除。

吸附法是目前去除DNT,MNT,TNT等较为有效的方法,活性炭是应用最广的吸附剂,通常活性炭的比表面积高达500~1700m2/g,具有机械强度好,化学性质稳定、来源广、廉价等优点,可脱除废水中剩余的微量污染物及色度,确保废水的达标排放。

采用生物活性碳技术,可将微生物富集并通过固定化微生物的降解作用使活性炭吸附能力得以恢复,从而大大延长了活性碳的更换周期。

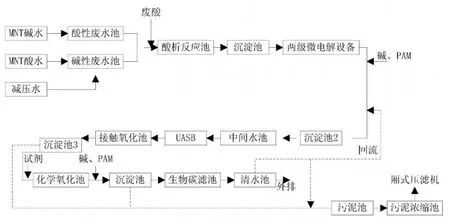

3.4 废水处理工艺流程处理工艺

工艺流程简述:

废水处理设施由四个单元构成:即:预处理单元:包括高/低浓度废水调节池、酸析池/微电解池/中和混凝池;生化处理单元:包括厌氧系统和好氧系统;后处理单元:包括混凝、过滤、生物炭系统;污泥处理单元:包括污泥池、污泥浓缩池、压滤机等。

图2 废水处理工艺方框流程图

5.试验过程调整

在中试试验现场,实际情况与设计存在一定误差,所以在中试过程中做了如下调整。

(1)调整碱性废水酸析用酸品种

原工艺方法:先将碱性废水用成品酸调整pH值,后与酸性废水混合进入电解阶段。

工艺调整:先将碱性废水与酸性废水按比例混合,调节pH值进行酸析后,再进入电解阶段。

调整原因:经过一段时间的运行,发现直接对碱性废水进行酸析时消耗大量的高浓度成品酸,影响运行成本。而酸性废水的pH较低,能够起到一定的酸析作用,减少了高浓度成品酸的用量。

工程实施时,如厂方能够提供高于酸性废水酸度的废酸,可用原工艺方法,这样可以节省一次性投资。

(2)加装回流管线

原工艺方法:原计划在生化部分加入少量生活污水(主要用于补充生化所需的P及微量元素),以提高废水的可生化性。同时,生活污水能够稀释硝化物含量,进一步保证微生物的安全。

工艺调整:加装出水回流装置。将经过生化处理后的出水与微电解出水混合均匀后,再进入生化处理。

调整原因:由于中试现场没有生活污水,若使用自来水代替则成本过高,且不尽合理。所以,决定改造管路,将生化出水进行回流。此举能够稀释生化进水的有毒物质含量,改善生化部分的抗冲击能力,降低运营成本。

(3)酸析过滤池扩容

原工艺方法:酸析过滤池滤料面积较小。

工艺调整:制作体积为1m3的酸析过滤池,与原过滤池连通。

调整原因:酸析过后生成大量红色悬浮物,需要去除。中试采用的是以石英砂作为主要滤料的滤池,由于原工艺过滤面积较小,无法保证铁炭微电解部分的进水量,所以,通过扩容过滤池加以解决。

(4)延长Fenton反应时间

由于增加回流,Fenton反应停留时间偏短,因此将Fenton反应池后的中和池也改为反应池,将中和加药过程移至中间池进行。

6.结束语

采用“铁屑内电解+组合生化处理+后处理”的联合处理工艺处理含硝基化合物废水切实可行,进水硝基化合物浓度在50mg/L以内对生化影响不明显。在工程上通过预处理并采用回流方式,这个指标是可以达到的。

[1]段海霞,刘炯天,郎咸明,等.国内硝基苯废水治理的研究进展.工业安全与环保江苏环境科技,2009,35(5),5-8

[2]赵环,傅大放,曾苏.硝基芳香烃废水处理技术研究进展二环境污染治理技术与设备,2002,3(5):31-35

[3]陈萍,邱瑾.国内硝基苯废水治理研究进展.贵州化工,2004,29(2):30-34.

[4]秦庆东,马军,刘可,等.臭氧/沸石工艺处理水中硝基苯的效能研究.环境科学,2007,28(2):766-771

[5]樊金红,徐文英,高廷耀.催化铁内电解法预处理硝基苯废水.水处理技术,2005,28(5)5-7

[6]陈国树,刘钦伟.Fe-C联合处理硝基苯类废水工艺的研究.江西教育学院学报(自然科学),2001,22(3):30-34