精彩片段 执著一生——记清华大学材料科学与工程系苗赫濯教授

本刊记者 黄雪霜 王 芳

精彩片段 执著一生

——记清华大学材料科学与工程系苗赫濯教授

本刊记者 黄雪霜 王 芳

一根支杆可以撑起一片天空,一个平面可以托起一个梦想,一个片段可以连成一段精彩的人生。对于年近古稀,干了大半辈子新型陶瓷材料科学研究的苗赫濯教授来说,他人生中有太多值得回忆的瞬间,不管是快乐的、艰苦的,都是他奋斗一生的构成片段。

片段一: 长安街上洒金光

1974年国庆节之夜,首都长安街东头灯光璀璨,从东单到北京站宽阔的马路上,洒满耀眼的金光,点亮了市民庆祝祖国诞辰的热情,也给节日增添了几分欢乐的气氛。“沐浴”在中国第一街的璀璨光芒下,路人们说街道亮多了,司机们说行车快了,国家经委和轻工部的有关负责同志感慨地说:一年前,外国电光源代表团来我国参观访问时,说中国的街道照明昏暗,没有高压钠灯。没想到仅隔一年时间,我国已有了第一条用自制的高压钠灯装备起来的街道,其路面平均照度相当于原用同等功率高压汞灯的3.5倍,“真不愧是‘争气灯’啊!”

那么,是怎样一种新光源让国人如此扬眉吐气呢?又是谁改变了我国街道照明昏暗费电的局面?正是清华大学苗赫濯教授团队和他们的合作者!

透明陶瓷高压钠灯:开启街道节能照明新篇章

迄今为止, 除光色很差而难以应用的低压钠灯外, 高压钠灯是光效最高的光源 (发光效率为130-150流明/瓦) ,而且透雾能力强, 浅金黄色,特别适于户外大面积照明。60年代中期发达国家已开始采用高压钠灯作为街道照明,而我国直至70年代初仍无高压钠灯的生产和应用,全部采用高压汞灯和白炽灯,照明效果差,耗电量大。鉴于这种情况,1970年时任清华大学新成立的“高温结构陶瓷科研组”组长的苗赫濯教授,决定把“透明陶瓷与高压钠灯”这个项目作为清华开创“高温结构陶瓷”新学科的头一炮。

高压钠灯点燃时温度高达1300℃,传统的石英玻璃灯管很快就会被高温钠蒸汽所腐蚀。高纯度的氧化铝陶瓷则可以承受,但陶瓷一般是不透明的,要制备出总透光率达到95%的透明氧化铝陶瓷灯管,有很大的技术难度。科研组成立伊始,一切都是空白的,他们克服了种种困难,自制了从原料合成到最终烧结加工的设备和装置,使研制工作得以顺利进行。他们采用复合稀土氧化物取代国际上传统的烧结添加剂,不仅完全排除了气孔,还提高了透光性,降低了烧结温度,获得了性能优良的透明陶瓷灯管,为研制高压钠灯创造了条件。轻工部马上安排北京灯泡厂和清华大学合作研制高压钠灯。但是要制成高压钠灯,还必须解决陶瓷灯管和电极的封接技术,这对于材料科学研究人员来说,是比较陌生的。为了尽快完成国家经委和轻工部的研制任务,科研组一方面建设透明陶瓷灯管的中试生产,同时又和灯泡厂技术人员一起研究封接技术,进行跨学科攻关,从而很快研制成功了高压钠灯。

透明陶瓷灯管与高压钠灯

接着苗教授向轻工部提出,高压钠灯只有在大街上通过考验并取得效益才能算真正成功。于是北京市和轻工部决定在东长安街试用,并组织清华大学、北京灯泡厂、北京灯具厂、路灯队、建材院、建研院等单位,从灯管和高压钠灯的生产、新灯罩制作,新灯杆架设和照度检测等,进行一条龙大会战。正是靠立足创新和团结协作,才有了1974年国庆节长安街上的壮丽景色,高压钠灯的使用开始了我国街道照明采用第三代高效节能新光源的历史!

由于东长安街高压钠灯示范性街道取得优良效果,国家经委和轻工部决定在全国推广应用,并委托苗赫濯科研组将陶瓷灯管的生产技术转让给沈阳玻璃试验厂、北京大华陶瓷厂等工厂进行生产,1975年产品开始投放市场。1980年时任美国陶瓷学会主席的W.H.Rhodes在《美国陶瓷学会通报》上详细介绍苗赫濯团队这项成果时说:清华大学完成了全过程的研究与开发,从原料合成直至最后做出高压钠灯,在转让到工厂生产以前,在学校的中试车间生产,并首先应用在北京的主要街道上。

然而这项科研并不是一帆风顺的,20世纪70年代上半叶,“四人帮”在全国范围内掀起“反右倾回潮”和“反击右倾翻案风”,他们的代理人在清华也大搞“上挂下联”,层层打压,苗教授带领他的团队日以继夜地为发展我国电光源事业辛勤工作,却被批判为“唯生产力论”和“黑猫白猫,能抓耗子就是好猫”的流毒。尽管当时搞科研无名无利还要挨批,但为国争光,无私奉献的精神使他们坚持奋斗,白天挨了批判,晚上仍然继续通宵达旦进行科研攻关。后来当“四人帮”看到长安街高压钠灯的优良效果后,便又想利用它为极左路线贴金,于是江青指派新闻纪录电影制作厂到清华拍摄了一部50分钟的《透明陶瓷与高压钠灯》的科教片,企图把科研组排除极左路线干扰取得的成果说成是“反击右倾翻案风”的产物。

1977~1978年,苗赫濯科研组因透明陶瓷高压钠灯的研究与实用化,荣获《全国科学大会奖》、《北京市科学大会奖》以及《北京市科学技术先进集体》称号。但苗教授意识到这仅仅是一个开端,比发达国家的技术和装备还有相当的差距。他向轻工部提出要自主研制连续等静压成型机和1850℃卧式连续氢气烧结炉,得到轻工部的支持。于是他的团队又开赴沈阳,和接产厂合作研制相当复杂的生产设备和工艺,形成实用可靠的全套技术和生产线。

上世纪90年代以来,随着城乡发展的巨大需求,先后有十多家新上企业,都选用了这套成熟技术与设备,而不需要花高价去引进。这些企业的总产销量达到几千万支,占全国的75~80%,占全球1/4以上,约有一半被做成电弧管或高压钠灯出口几十个国家。现在我国城乡道路、港口码头、铁路公路、机场广场等户外大面积照明基本上都采用了高压钠灯,大大改善了城乡照明水平,提高了交通安全和行车速度,每年为国家节省上百亿度照明用电。我国已成为世界上少数几个高压钠灯的生产与应用大国之一。

回顾40年高压钠灯的研制和产业化过程,苗教授归纳成一句话:“一竿子插到底”。他认为科研的目的是要为国民经济做出实际贡献,就不能停留在“样品”和“展品”上,而要做出“产品”和“商品”,经过市场竞争的严酷考验,才能真正算得上成功。因此他们坚持不懈努力,从透明陶瓷灯管,到封接技术,到高压钠灯研制;从材料研究,到工艺研究,到装备研制,一竿子插到底,使得科研成果迅速变成生产力,为我国节能照明事业做出了重大贡献,如今神州大地洒满高压钠灯的金光。

片段二:“工具箱里的秘密武器”

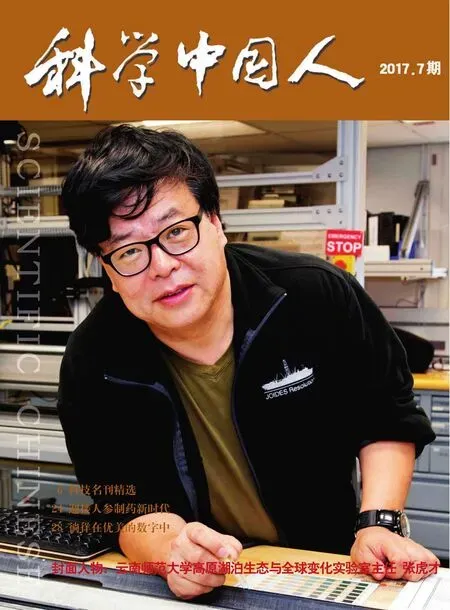

苗赫濯,1936年生,广东惠州市人,清华大学材料科学与工程系教授,博士生导师,国际陶瓷科学院院士。曾任中国机械工程学会材料分会副理事长兼工程陶瓷专业委员会主任委员,北京市人民政府专业顾问。主要成果有透明陶瓷与高压钠灯,氮化硅与复合氮化硅陶瓷刀具,复合碳氮化钛金属陶瓷刀具和防弹陶瓷等。荣获国家发明二等奖,全国科学大会奖,以及北京市、教育部的多项科技奖励。

1996年美国政府科学代表团参观氮化硅陶瓷刀具中试生产

20世纪80年代初一个秋高气爽的日子,首钢机运公司的轧辊车间内,机器轰鸣,经验丰富的韩师傅正开动着一台大轧辊车床,加工着一根直径0.8米长3米,洛氏硬度高达HRC60的球墨冷硬铸铁轧辊。过去用硬质合金刀具加工,每分钟才7米的切削速度,而且因刀具磨损要多次换刀,加工一根要花20小时。今天他却把切削速度提高到每分钟40米,一个刀片不到3小时,就从头到尾把一根轧辊加工完了。车间轰动了,工人们纷纷围拢过来问个究竟,韩师傅笑着从工具箱里拿出了几块刀片,对大家说:“就是它创造了奇迹,它叫复合氮化硅陶瓷刀具”,大家恍然大悟,原来韩师傅工具箱里有了新的“秘密武器”。

发明这一“秘密武器”的正是几年前在研发高压钠灯方面做出重大贡献的清华大学苗赫濯教授和他的团队。时隔数年,他们又为祖国献上一个新的成果。

新一代陶瓷切削刀具:高硬难加工材料的克星

切削加工是工业生产中最基本、最广泛和最重要的工艺之一,而传统刀具由于切削速度低、寿命短,耗费大量工时、电力和贵重金属。因此研发高切速、高耐磨性的新型刀具材料,对制造业的增产节能降耗具有重要的意义。

1975年,苗赫濯科研组接受了一项科研任务,用氮化硅陶瓷来制作转子发动机旋转活塞刮片。在研制过程中,他们发现氮化硅陶瓷不仅硬度、强度和断裂韧性高,而且不像硬质合金含有耐热性差的金属相,热膨胀系数又小,预期可以承受高速切削引起的高温和热应力。他们想也许氮化硅陶瓷会成为一种很好的金属切削刀具。他们把它做成刀片,在学校机械厂对硬质合金刀具加工不动的淬硬钢工件(硬度达HRC50以上)进行粗加工,切削速度达到每分钟一百多米,切屑全是火红的,氮化硅刀具很轻快地把它加工完!苗教授及同事们预感到,这种新刀具将会给机械加工技术带来重大的革新。

他们一方面提高新刀具材料的性能,一方面到工厂去进行实际应用考验,在国际上最先实现了用热压氮化硅陶瓷刀具对多种难加工材料(冷硬铸铁、淬硬钢、粉末冶金烧结材料、玻璃钢等)进行多种工艺(车、铣、螺纹、丝杠挑扣等)的加工和生产应用。1977~1979年,苗教授等人发表了这项成果,为开拓新一代陶瓷刀具作出重要贡献。美国材料科学家R.N.Katz在著名的《科学》(Science,1980)杂志和在《世界陶瓷大会》上(1986年),都对这项成果作了很高的评价。他说中华人民共和国苗赫濯等人关于热压氮化硅陶瓷刀具的应用研究显示出非常有前途的结果,热压氮化硅刀具比传统刀具寿命长几倍,而且它也可以对淬硬钢进行铣削加工。1980年时任美国陶瓷学会主席的W. H. Rhodes在《美国陶瓷学会通报》上也进行详细介绍。

为了解决超硬材料的加工,70年代后期苗教授等人不断创新,利用相图和弥散复合的原理,进一步发明了复合氮化硅陶瓷刀具,比纯氮化硅刀具的寿命又提高了6-10倍。它有非常好的耐磨性、红硬性和抗冲击性,石家庄水泵厂用它顺利地对高硬碴浆泵叶轮(HRC60)进行断续粗切削,改变了“陶瓷一撞就碎”的传统印象,同时也实现了超硬铸铁碴浆泵(HRC63~65)不退火直接淬硬加工的工艺革新,免去5~6天退火时间和退火用电,加工用电也节省60~70%;广州有色院耐磨所用它对高锰钢和高铬钼铸铁矿山机器零件(HRC63),进行车、铣、刨、镗加工生产,效率提高5~10倍。

他们用新型陶瓷刀具所完成的一系列高难度切削项目,在国际上也是首创的,是刀具材料创新带来切削技术的创新,因而荣获国家发明二等奖(1988),北京市科技一等奖(1980)和日内瓦国际发明展览会镀金奖(1988)。接着在90年代苗教授又提出“过渡金属相烧结”的原理与方法,发明了高耐磨性复合碳氮化钛金属陶瓷刀具,并首先在宝钢对淬硬钢轧辊实现了“以车代磨”干切削的工艺革新,取消了冷却液,降低成本,减少污染。

但是苗教授清醒地认识到:陶瓷刀具技术含量高,设备精密复杂,而我国工业基础比较差,没有专业设备的配合,所以迟迟不能形成气候。相反,虽然国际上1982才开始有氮化硅刀具的生产,但几年间就形成相当的规模。

为了使科研成果尽快变成生产力,90年代以来,苗教授带领科研组先后研制成功双炉体自动化氮化炉、2000℃双炉体双工位自动化热压炉以及用先进的热等静压工艺生产复杂形状的陶瓷刀具,建成具有自主知识产权的新型陶瓷刀具生产线,并获三部委联合颁发的“国家八五科技攻关重大科技成果奖”。1996年以美国总统科学顾问Gibbons博士为首的美国政府科学代表团在给总统的访华报告中提到:清华大学苗赫濯教授领导的科研组,在氮化硅陶瓷刀具工艺技术研究方面付出了很大的努力,包括从原料氮化硅粉的制备一直到刀具成型和加工的全过程。

新一代陶瓷刀具被列为“国家高技术产业化示范工程”项目。苗科研组将该技术转让到若干企业进行生产,产量占国内陶瓷刀具80%以上,产品已在冶金、矿山机械、汽车、轴承等十几个行业上千家企业应用,提高加工效率3-10倍,节省加工用电 50-70%;由于采用地壳中最丰富的元素Si,Al作为原料,大量节省W、Co等贵重金属;每年给国家带来数十亿元的增产节能降耗效益。

新型陶瓷刀具和透明陶瓷高压钠灯两项成果,1999年被选上作为建国50周年成就展——《光辉的历程》的新材料成果在北京展出。

片段三: 死里逃生谢铠甲

2003年,中国某出口公司收到一份电子邮件,对该公司所销售的陶瓷防弹衣多次保护了驻伊拉克英国士兵的生命表示感谢,邮件中说:你们的陶瓷防弹衣拯救了英国士兵的生命,有一名士兵被击中7 枪,都被陶瓷防弹衣挡住了。

原来具有军需品出口权的中国某公司,曾经通过中间商向科威特、沙特、伊拉克、马来西亚等多个国家销售了国内制造的配有陶瓷胸插板的防弹衣,其中也有八千套卖给了英国,这才有了许多英国士兵死里逃生的故事。邮件中还提到有的防弹胸插板被击中12枪,但都未能穿过。

这种高性能陶瓷防弹衣的制造者又是苗赫濯团队!

陶瓷防弹衣:狭路相逢硬者胜

“矛”和“盾”一直是相互依存、相互竞争的对立面。在古代人们用铁器作矛作箭,也用铁作甲作盾;近代人们发明了子弹,于是就有了装甲钢板;到了现代,人们采用钨合金作穿甲弹,来击穿装甲钢板,就出现了用更硬的陶瓷来防弹;真所谓“魔高一尺,道高一丈”。

过去,人们常采用钢板或高分子材料来作防弹衣,但由于枪械和枪弹技术的发展,以及当今暴力恐怖活动的猖獗,上述防弹衣已很难满足要求。一些部门也希望苗教授科研组能够研发新的陶瓷防弹材料。

苗教授认为陶瓷与钢板的防弹机理不同,当穿甲弹击入钢板时,金属靠塑性变形来吸收子弹的能量;而当穿甲弹击中陶瓷时,陶瓷则利用其高硬度,与子弹共同破碎,来吸收子弹的动能,所以材料的硬度对防弹性十分重要。碳化硼陶瓷,又轻,硬度又高,是非常好的防弹材料,但价格昂贵,难以大量应用。氧化铝陶瓷成本低,但硬度强度也低。因此他把目标放在提高95%Al2O3陶瓷的硬度与强度上。95%Al2O3陶瓷在国内已有几十年的生产历史,技术比较成熟,应用也十分广泛,仍然采用廉价的原料和简单的工艺,要大幅度提高其性能决非易事。

但苗教授和同事们决心迎难而上,深入研究陶瓷防弹机理,利用相图研究优化组成,通过改善微观结构来提高性能,经过两三年时间反复试验,终于研制成功了高性能、低成本的95%Al2O3防弹陶瓷。其抗弯强度和显微硬度分别达到430MPa和14GPa,超过国际上公布的同类产品350MPa和12.5GPa的指标。接着他们把这种陶瓷做成防弹衣,经中国兵器工业防弹器材质量监督控制中心实弹检测,防弹性能达到美国警方最高一级防弹衣标准。

他们将此项技术在北京紫光方大陶瓷公司投入生产,成为我国最早规模化生产和大批量出口的防弹陶瓷生产基地。有关公司将此种新的陶瓷防弹衣在公安特警部队以及印尼、马来西亚、斯里兰卡、沙特、科威特、伊拉克、英国、韩国等十几个国家推广应用,迄今为止尚未有被击穿而致死的实例。他们还与有关单位合作,把防弹陶瓷披挂在坦克和步兵战车上,也取得优良的效果。高性能低成本防弹陶瓷的研制成功和大规模生产应用,正是苗教授团队结合自己的专长,急社会所需的出色成果。

三个片段,一段执著的科技人生。如今,青丝变白发,苗教授依然奋战在科研战线上。“莫道桑榆晚,夕阳更辉煌”,未来,还有更多的精彩片段等着他去谱写。