流延薄膜在线厚度检测及控制技术

王广彪

(州思肯德电子测量设备有限公司)

流延薄膜在线厚度检测及控制技术

王广彪

(州思肯德电子测量设备有限公司)

本文就流延薄膜生产过程中,对薄膜厚度的均匀性的技术要求,在线厚度实时检测及控制技术作了介绍,并在薄膜生产线上配备在线厚度检测及自动化控制系统,以使薄膜产品的均匀性平整度达到最佳。

流延薄膜;均匀性;螺栓控制;软件画面;自动化控制系统

前言

在流延薄膜的生产过程中,薄膜厚度的均匀性是一个重要的质量指标。作为质量控制管理的要求,应该对它进行实时的检测并调整,使其在符合要求的范围内连续生产。薄膜均匀性的好坏直接影响下游产品的质量,如:高速彩色印刷;高速真空镀铝;高速自动包装等。它也会影响分切后小膜卷的外观状况,重要的是:分切后膜卷的外观条件将决定产品等级品的高低。(因为在大膜卷通过实验室的理化检验合格后,分切后的膜卷将完全由检验员根据外观来评判等级。)也就是说,分切后膜卷的外观决定了产品的等级品率。不同等级的产品其出售价格是不同的, 等级品率的高低很大程度上影响着企业的效益。所以应该在薄膜生产线上配备在线厚度检测及自动控制系统,以使薄膜产品的均匀性平整度达到最佳。

1 薄膜的均匀性

1.1 生产线工艺状况及设备自身的稳定性。这取决于组成生产线的各主要部件的品质和各部分是否准确配合、协调运行,以及是否合适的生产工艺条件;

1.2 对薄膜厚度准确的检测。因为只有准确地检测,才能真实地反应实际厚度的变化;

1.3 准确,有效,稳定的剖面调节控制。薄膜在从模头流出到现成薄膜的过程中会有一定的拉伸,螺栓的位置会发生变化,怎样把测量到的薄膜区域准确地对应到相应的模头螺栓并进行有效的调节特别重要。

2 在线薄膜厚度的检测技术

2.1 贝它探头,是最早用于薄膜检测的传感器,使用贝它放射源(如:Pm147,Kr85,Si90)作为信号源,技术成熟。但需要办理放射源使用许可证,进出口手续比较复杂。有半衰期的使用年限限制,且检测精度会随着放射源的衰减而降低。

2.2 红外探头,利用特定红外线波段在特定的塑料薄膜中被强烈吸收的原理测量薄膜的厚度。该传感器检测稳定,不受环境变化的影响。但对添加剂及颜色的变化敏感,在同一条生产线上要生产多种产品不能适应。

2.3 X线探头,利用X 线管通电产生X 线作为信号源来检测塑料薄膜的厚度。X线探头有诸多优点:非放射性物质;低能量无需使用许可证;测量范围广;测量精度高;各种塑料都可测量,不受添加剂和色母料的影响。可以说,X线测厚仪是薄膜厚度测量的首选。

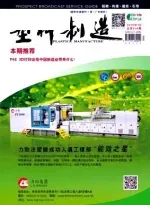

图1 为3米5自动控制CPP线,在正常生产时横向剖面图形

3 关于准确稳定的螺栓控制

对于CPP流延膜生产线,在线测厚系统一般有两种配置方案:一,仅配置在线测厚仪,依赖操作人员手动调整模头螺栓。二,配置在线测厚仪并加模头螺栓自动调整装置(包括自动调节信号输出系统,和模头螺栓内配置电加热棒)。

第一种方案,通过测厚仪对薄膜进行在线厚度检测并显示,操作工根据显示的扫描剖面及对应的模头螺栓,手动地调整螺栓,改变模唇的开度,进而调整薄膜的厚度使之达到要求的范围内。

第二种方案,通过测厚仪对薄膜进行在线厚度检测并显示剖面图形,系统自动根据剖面对应出模头螺栓的位置,通过螺栓控制系统自动对螺栓加热棒进行控制调整,利用加热棒热胀冷缩的原理来改变螺栓的长短,从而调节模唇开度,自动控制薄膜厚度,使之在最佳范围。

我们强烈推荐客户选择第二种方案,即在线测厚仪+自动剖面控制系统,具体理由如下:

1 产品宽幅大,人工调整周期长。例如3米5高速生产线,螺栓数高达138个,操作人员必须一边观察一边调整,完成一次调整至少半个小时。而现在生产线的速度都在每分钟200米以上,半个小时就是6000米的调整膜,在调整过程中的薄膜是不能作为正常产品出售的;自动控制是在扫描取样后,对所有螺栓区域的厚度进行计算,然后同时对所有螺栓进行调整,5分钟之内就可以完成一次调整。

2 挤出机挤出的总量是一定的,融体必须通过模唇开口流出来,当操作人员调整了某一个螺栓,就改变了该处模唇的开口,必然改变此处融体的流出量,而该处的融体必然转移到别的地方,这样才能保持总量的不变。所以一次调整不可能达到最佳状态。根据我们的实际经验,3米5宽的模头,要3-4次的调整,再加上等待观察调整结果的时间,共要花费2个多小时,剖面才能达到相对稳定。自动控制从相对比较差的剖面(标准偏差+/-5%)到达比较满意的结果(标准偏差+/-2%以内),只需要20 分钟左右。

(图1为 3米5自动控制CPP线,在正常生产时横向剖面图形。)

3 生产线是连续生产的,生产条件和状态会随时变化,所以,在手动调整达到某个范围以后,随着时间的推移,生产线状态条件的变化,厚度剖面必然会发生变化,这就要求操作人员必须时刻注意观察剖面的变化,并及时调整较大的偏差。但24小时的连续生产,要求操作人员始终做到这一点是很困难的;自动控制是每次扫描后对数据进行计算比较,一旦超出要求的范围立刻进行调整,24小时从不间断。

4 手动调整螺栓不确定因素很多,如各人的调整力度,手法,操作经验都有所不同,责任心的不同,甚至个人心情的变化,这些势必都会造成调整的结果不一致,薄膜的均匀性会出现时好时坏的现象;自动控制是通过软件,针对当前使用的模头的相应条件,确定出相应的PID参数,这样就能根据实际的厚度偏差准确地调节控制螺栓,使厚度始终保持在最佳的状态,而且始终如一。

5 根据工艺的要求,生产不同厚度的产品,模唇开口是不同的,手动调整一次模唇开口从开始调整到均匀稳定,至少要2个小时以上;在自动控制状态下,可以通过整体增加或减少螺栓加热功率来改变模唇开口,从而实现不停机快速转换产品,这个过程只需要几分钟。

6 每次生产过程中,始终要求操作人员根据当前的剖面来调整螺栓,特别是在停机后再开机,或更换产品后,要花2个多小时才能将剖面调整到稳定的范围;自动控制系统,能够将调整好的螺栓功率图保存下来,在停机以后再开机或更换产品后再开机,可以直接调用保存的螺栓功率来控制,使薄膜的剖面在10多分钟就能恢复到先前的最佳状态,不停机换产品更快。

7 手动调整螺栓的生产线,由于生产线的波动,人为因素的不确定,薄膜的均匀性一般不能得到一个稳定的保证,大概在+/-5%左右,所以产品的目标值就只能设定在要求值,不能有偏差,否则产品就有可能超差;有自动控制的系统,薄膜厚度的均匀性一般都能稳定在+/-2%以内,所以在下游客户要求的允许偏差的范围内,可以把目标值降低至少2%,这样可以在生产同等长度的产品时,节省2%的原材料;或把目标值提高2%,可以在生产同等长度的产品时增加2%的产量。例如,某产品的规格为50um, 允许偏差+/-2.5um ,通过自动控制可以把偏差控制在+/-1um以内,这时可以把目标值设定在48.5um,即可节约原料3%。或把目标值设定在51.5um,即可增加产量3%.

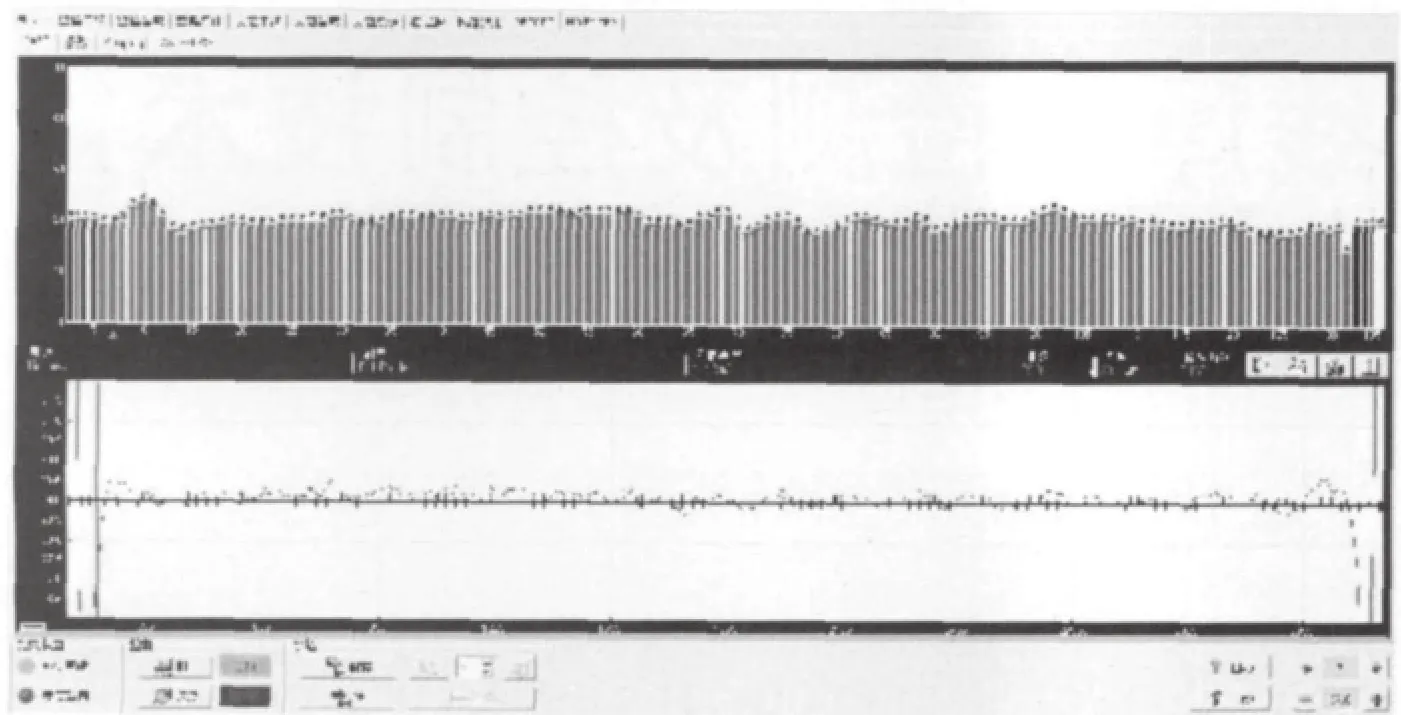

(图2为 2米5自动PVB线,在正常生产时横向剖面图形。)

综上所述,采用在线测厚及自动剖面控制系统,使薄膜的均匀性得到提高(正常偏差在+/-2%以内),并且保持稳定,提高了产品的优等品率,增加了效益;大大缩短了开机调整时间,减少了原料的浪费;提高了投入产出比,降低了制造成本,提高了产品市场的竞争力;同时减轻了操作人员的劳动强度,减少了能源消耗。选择在线自动控制系统是一个一次投入,永久受益的好选择。

随着薄膜生产线技术的提高,生产线的速度都越来越快、产品的幅度越来越宽,对厚度均匀性调控的要求也越来越高。配置的在线测厚仪,通过自动模头螺栓的反馈控制系统,需要快速、连续、准确地对薄膜厚度的偏差进行有效的跟踪调节。螺栓控制系统最重要的是要把测量的厚度剖面准确对应到模头螺栓的位置上。测厚仪对应螺栓的方法主要有:

1,在不同的模头螺栓处画线做记号,然后在测厚仪扫描架上找到对应的地方,以确定螺栓的位置。一般不是对所有螺栓划线,只是在模头二边确定二个位置,再将其他螺栓等距离分布。但由于实际生产时的速度会有变化,薄膜的收缩量会有不同,或者由于生产薄膜横幅的不同模头螺栓的位置都会有变化。这种方法比较繁琐且有偏差。

图2 为2米5自动PVB线,在正常生产时横向剖面图形

2,另一种自动对位螺栓的方法,需要配备相应的探头才行。思肯德公司使用领先的X线探头对薄膜从边到边的准确扫描,在显示厚度剖面的同时,也测量出膜幅的实际宽度,参照模头的实际宽度就计算出薄膜缩颈的量,从而实现了自动模头螺栓的准确对应。每次扫描后都会根据新的计算结果对螺栓位置进行自动跟踪。这样就可以在生产线速度变化或产品宽度变化的情况下自动对应模头螺栓的位置,实现准确控制薄膜剖面的均匀。

该自动系统既可以用平均功率的方式控制模头螺栓的加热棒,也可以用设定螺栓温度的方式来进行控制。此外,APC控制柜和测厚仪扫描架使用同样的CPU控制单元,各自独立运行,通过以太网进行数据交换,即使上位管理机停止使用时,它们也能进行正常的螺栓自动控制。

由于X线探头的特殊性,可以始终扫描到膜边以外全幅膜的厚度,为此专门设计的“边膜剖面显示”画面,可以帮助客户准确地调整薄膜边缘区域的厚薄,从而有效地减少边料的浪费、提高产出比,且平衡模唇的开口,使融体在模唇开口横向的流动性达到相对的稳定。

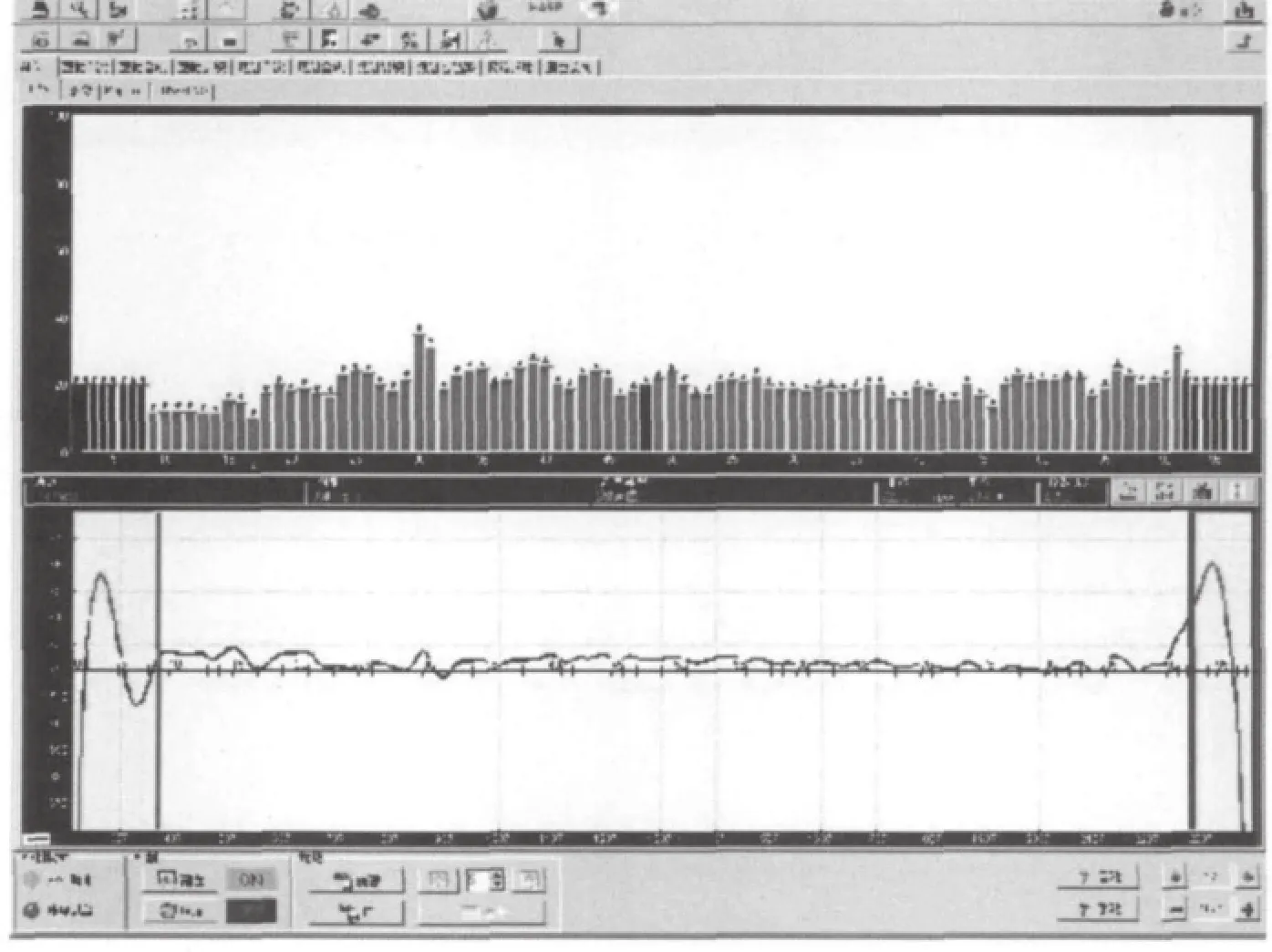

图3 为3米5自动CPP线,根据周期变化的剖面图形,判断出设备的问题

4 软件画面

通过丰富测厚仪的显示软件,我们能够观察到薄膜厚度剖面的状况和变化,同时根据这些状况及变化,可以帮助我们分析判断设备可能存在的问题,改善生产工艺,以及提高对设备的操作水平。1, 连续的单次扫描剖面显示,可以帮助操作人员获得最佳的模头螺栓手动调整量,缩短产品进入正常生产所需的时间,为自动控制通过最好的基础。2, 可选择次数,并同时显示的合成剖面,帮助分析生产线的稳定性和波动范围,为提高设备的稳定性提供参考依据。3,在同一画面中可以同时观察最多20次累积剖面的变化,更直观地显示出剖面的波动范围,用于比较工艺参数调整前后的变化,也可用于对不同时期设备运行状况作对比参考。4,每卷产品自动生成的卷报告,为产品质量跟踪提供了最直接可信的信息。5,各种系统参数直接显示在屏幕上,方便了维修维护,同时也给远程诊断提供了条件。

(图3 为3米5自动CPP线,根据周期变化的剖面图形,判断出设备的问题。)

法国SCANTECH公司成立于1992年,创造性地将低能量X 线传感器应用于塑料薄膜厚度的测量中,在该领域一直处于领先地位。其低能量X 线传感器,属非放射性物质,使用安全,不仅测量范围广,适用于各种塑料且不受添加剂和色母料的影响,而且测量精度高,使用寿命长。

广州思肯德电子测量设备有限公司,是法国SCANTECH公司在广州高新产业区科学城设立的独资公司,专业从事各种塑料薄膜的在线厚度检测及控制设备的生产和服务培训等工作。现已获得广东省环保局发给的关于生产和销售X 线测厚仪豁免辐射安全许可管理的批文;广东省质量技术监督局颁发的《制造计量器具许可证》。为了确保产品质量,整套系统完全按照法国工厂的标准进行生产,所用探头和电路板等核心部件均在法国制造,整个生产过程由法国专业技术人员进行现场管理。随着广州思肯德在线检测及控制系统的本土化生产,将为国内客户提供更具成本优势的高质量产品,并及时提供全部的备品备件,客户还可以在广州思肯德工厂预先接受培训,对客户系统进行远程诊断。该公司的专家愿为国内客户提供专业的技术咨询和指导。期待着和更多的客户合作。

Thickness measurement and Control Technology of Casting film on line

Wang Guangbiao

This paper introduced the fi lm thickness requirement of cast fi lm during the production process. It’s could be tested on line and with entached auto-control system to con fi rm the fi lm product reach the best.

Cast fi lm; Uniformity; Bolt control; Software screen; Automatic control system