树脂基复合材料原位固化制造技术概述

迪力穆拉提·阿卜力孜,段玉岗,李涤尘,鲁中良

(西安交通大学 机械制造系统工程国家重点实验室,西安710054)

树脂基复合材料原位固化制造技术概述

迪力穆拉提·阿卜力孜,段玉岗,李涤尘,鲁中良

(西安交通大学 机械制造系统工程国家重点实验室,西安710054)

随着树脂基复合材料应用领域的扩大和使用量的增加,发展树脂基复合材料自动化、低成本制造技术成为先进制造技术领域的研究热点。本文详细介绍了树脂基复合材料原位固化制造技术的概念、产生与意义,对目前国内外各种树脂基复合材料原位固化制造技术的研究作了综述;对比分析了用γ射线、X射线、热、微波、紫外光和电子束等固化方式进行原位固化制造中各自优缺点及存在的问题,并对其发展方向进行了展望。

原位固化;树脂基复合材料;先进制造;低成本;高效率

由于树脂基复合材料具有高比模量、高比强度、可设计性强、抗疲劳性能和耐腐蚀性能好等特点,因而在航空航天、船舶、汽车和能源等领域的应用越来越广泛[1-4]。例如在航空航天领域,从20世纪70年代开始应用到飞机结构,经过几个阶段的发展树脂基复合材料在飞机结构上的应用已经实现了从非承力、次承力构件到尾翼再到机翼与机身主承力构件的应用[5]。最新的波音B787飞机复合材料用量占结构质量的50%,而计划中的空客A350飞机更是将复合材料的用量提高到52%。复合材料的应用可使飞机结构减重10%~40%,这不仅提高了飞机燃油效率,降低了成本,而且污染物排放量也明显降低[6,7],所以飞机结构复合材料的用量和结构重量占比已成为衡量飞机整体水平的重要指标。此外,树脂基复合材料在船舶、汽车、风力发电等行业的应用也越来越多的得到重视,使用量在逐年提高。

利用课件对所学知识进行呈现时,要进行步骤化呈现,让学生亲历知识形成过程,激发学生数学学习兴趣.体现了认知负荷理论的分割原则.[22] 在信息爆炸的时代,教师在教学当中往往通过各种教学辅助软件给出一个完整的图形,缺乏步骤化呈现,导致学生不能很好地领会知识的形成过程并对问题进行深入思考,缺乏对所学知识的深刻理解.勾股定理课件设计中,对图形进行移动时,采用步骤化呈现方式,通过图形逐步引导学生对代数式的理解,有助于学生对学习材料的组织与加工,减少外在认知负荷.

随着树脂基复合材料的应用逐渐发展到机身、机翼、船体和车身等大型的结构件,其高制造成本成为约束树脂基复合材料进一步发展和应用的关键因素。因此,国内外在纤维缠绕成型、拉挤成型等基础上相继发展了纤维自动铺放技术(包括自动铺带技术和自动铺丝技术),液体模塑成型技术(包括RTM,VARTM,VARI,SCRIMP和RFI等)等成型工艺,以进一步提高复合材料构件成型质量、降低制造成本[8,9]。固化工艺作为树脂基复合材料构件最终成型必要的工序之一,对树脂基复合材料最终性能和其制造成本起着至关重要的作用。现阶段树脂基复合材料构件比较成熟和主流的固化方式是热固化,但这种传统的基于热压罐或热压模等的热固化方式随着复合材料构件的大型化表现出了一些难以克服的缺点,如能耗高、成型时间长、固化过程难以控制;成型零件因热效应,残余变形或残余应力大;尤其是尺寸大和厚、形状复杂的树脂基复合材料构件,热固化不可避免的热梯度会引起固化不均匀和不完全;为了解决高温梯度带来的不利影响,预成型件模具必须具有很低的热膨胀系数,因此要采用比较昂贵的INVAR合金制造[10];此外,树脂基复合材料构件大小受热压罐容积限制,而且热压罐设备成本很高,技术条件复杂,因此制造灵活性差、前期投资巨大等[11]。图1为美国ASC工艺系统公司研发,用于波音787机身段固化的全球最大的热压罐,其工作面积为9m×23m。

图1 波音787机身固化热压罐Fig.1 Autoclave for Boeing 787fuselage curing

为了解决树脂基复合材料构件对热压罐固化的依赖而产生的成本高和尺寸受限制等问题,研究人员与工程界近年来探索了γ射线、X射线、紫外光、微波和电子束等新型树脂基复合材料辐射固化方式,并试图将这些高效、低成本固化技术与复合材料自动化的成型技术相结合。

1 树脂基复合材料原位固化制造技术

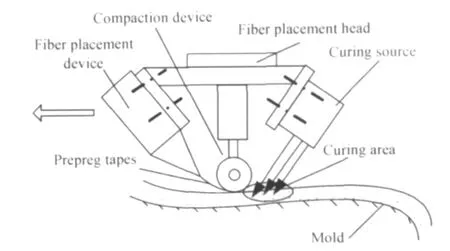

原位固化制造技术正是在上述背景下发展起来的一种新型树脂基复合材料低成本制造技术之一。其原理类似于20世纪80年代出现并蓬勃发展的快速成型制造技术:零件在一层一层增材的同时,使其逐步地固化成型而得到最终产品。树脂基复合材料原位固化制造工艺过程为:树脂基复合材料在预成型阶段,引入相应的固化源,使正在成型的一层或几层复合材料层在较短的时间内固化定型,这一过程反复进行,直到构件制造完成。如图2为纤维铺放原位固化制造技术工作原理。

鉴于此,西安交通大学自主研发了基于机器人的纤维铺放机,并利用紫外光成功实现了复合材料原位光固化铺放成型工艺,如图8所示。此工艺成功结合了紫外光固化速率快、成本低、环保等优点,同时克服了其穿透深度带来的缺陷[52]。

图2 纤维铺放原位固化制造工艺示意图Fig.2 Schematic illustration of fiber placementin-situcuring manufacturing

通过紫外光原位固化制造工艺制造玻璃纤维树脂基复合材料构件成本低,速度快,也不需要像其他的辐射加工一样进行屏蔽,更易于制造大型树脂基复合材料构件。其对风电叶片、船身、坦克等大型玻璃纤维增强复合材料结构件的低成本制造具有良好的应用前景。

2 原位固化制造技术固化方式分类

目前,树脂基复合材料原位固化制造技术常用的固化方式有高频电磁波(γ射线、X射线等)、热(红外灯、火焰和热气等)、微波、紫外光和电子束等。

2.1 高频电磁波固化

高频电磁波固化是辐射固化的一种。辐射固化的基本原理可以总结为:树脂基体受到辐照以后会产生活性离子或自由基中间产物,并通过这些活性物质进一步引起树脂交联反应[12,13]。辐射固化相比传统热固化具有固化温度低、固化速率快、污染少、能耗低、树脂材料易于保存等优点。高频电磁波固化虽然是辐射固化技术的一种,但固化机理跟紫外光、微波、红外光、激光等的辐射固化机理有所不同:紫外光、微波、红外光、激光等的辐射固化是利用光的波动性产生激发分子,且波长越短,穿透力越强,固化效果越好。但γ射线、X射线等高频电磁波对聚合物的辐射固化是利用光的粒子性,不仅产生激发分子,而且还产生电离[14]。

电子束固化作为辐射固化的一种,其具有常温快速固化、构件残余应力低、材料容易保存、成型过程能耗小以及模具成本低等优点[54,55]。自从法国AEROSPATIALE公司[15]首次将电子束应用到航空树脂基复合材料固化工艺以后,其应用迅速在北美和欧洲等[56,57]发达国家得到了迅速发展,并成功将高能电子束固化成型的树脂基复合材料应用在航空、航天等领域,如图9,10所示。

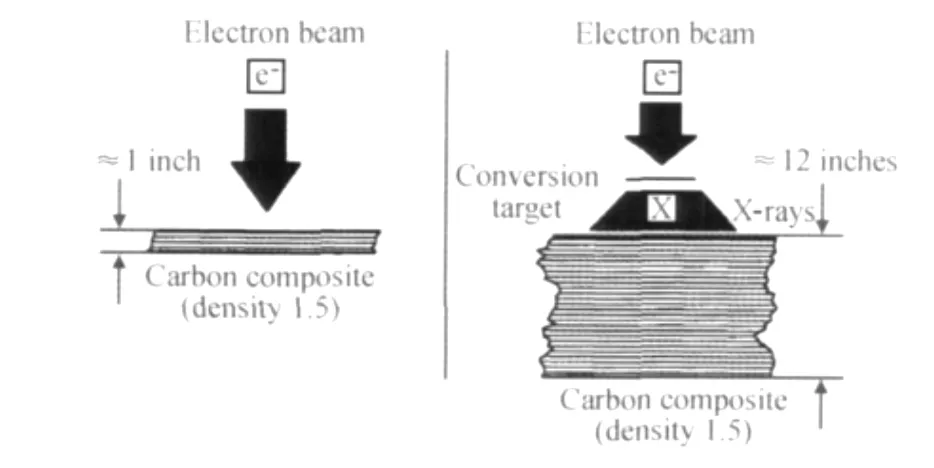

图3 10MeV能量的电子束和X射线穿透深度比较示意图[15]Fig.3 Schematic comparison of penetration depth for 10MeV electron beam and X-ray[15]

2.2 热(红外灯、火焰和热气等)固化

我国的外语导游主要为入境的外国友人方便在中国的游览而提供服务,其主要工作内容为来华的外国游客提供语言服务和旅游向导,解决游客在行程中的食、宿、行、游、购、娱等方面的各种问题。中国已连续多年保持全球第四大入境旅游接待国地位,在入境市场的供应链中,导游人员在其中发挥着不可或缺的重要作用。然而,与日益增长的入境游客数量不相符的情况却是我国的外语导游总量并不充足,存在需求大、缺口多的问题,在一定程度上影响了我国旅游产业的新兴客源市场的开拓。

虽然热固性树脂基复合材料原位热固化制造工艺实现比较困难,但是Ahrens等[20]提出并研究了热塑性复合材料原位热固化制造工艺。随后 Heider[21],Sonmez[22],Parlevliet[23-25],Khan[26]和 Schledjewski[27,28]等相继都对热塑性树脂基复合材料原位固化制造工艺进行了相关研究,并通过选择合理的工艺参数,实现了热塑性树脂基复合材料的原位固化成型,如图4所示。然而,热塑性树脂基复合材料固有的易热变形,刚性差等缺点,使这一项技术一直很难在航空航天等重要领域推广应用[29]。近年来热塑性树脂基复合材料的发展速度已明显超过热固性树脂基复合材料,性能也得到大幅度提高。热塑性树脂基复合材料目前已成功地应用在空客A340-600机翼前缘等次承载结构和飞机内部构件等[30]。为了将其进一步推广,还需要从材料、成型工艺、综合性能和制造成本等方面进行更为深入的研究。

式中VADC_range为A/D转换芯片的测量范围,Vin_range为二级放大滤波电路的输入电压范围。通过选取合适的增益,可以充分的利用A/D转换芯片的有效测量范围,获取更高的分辨率。

图4 炭纤维/聚醚醚酮复合材料材料大型零件原位固化制造[31]Fig.4In-situcuring manufacturing of graphite/PEEK material large scale composite part[31]

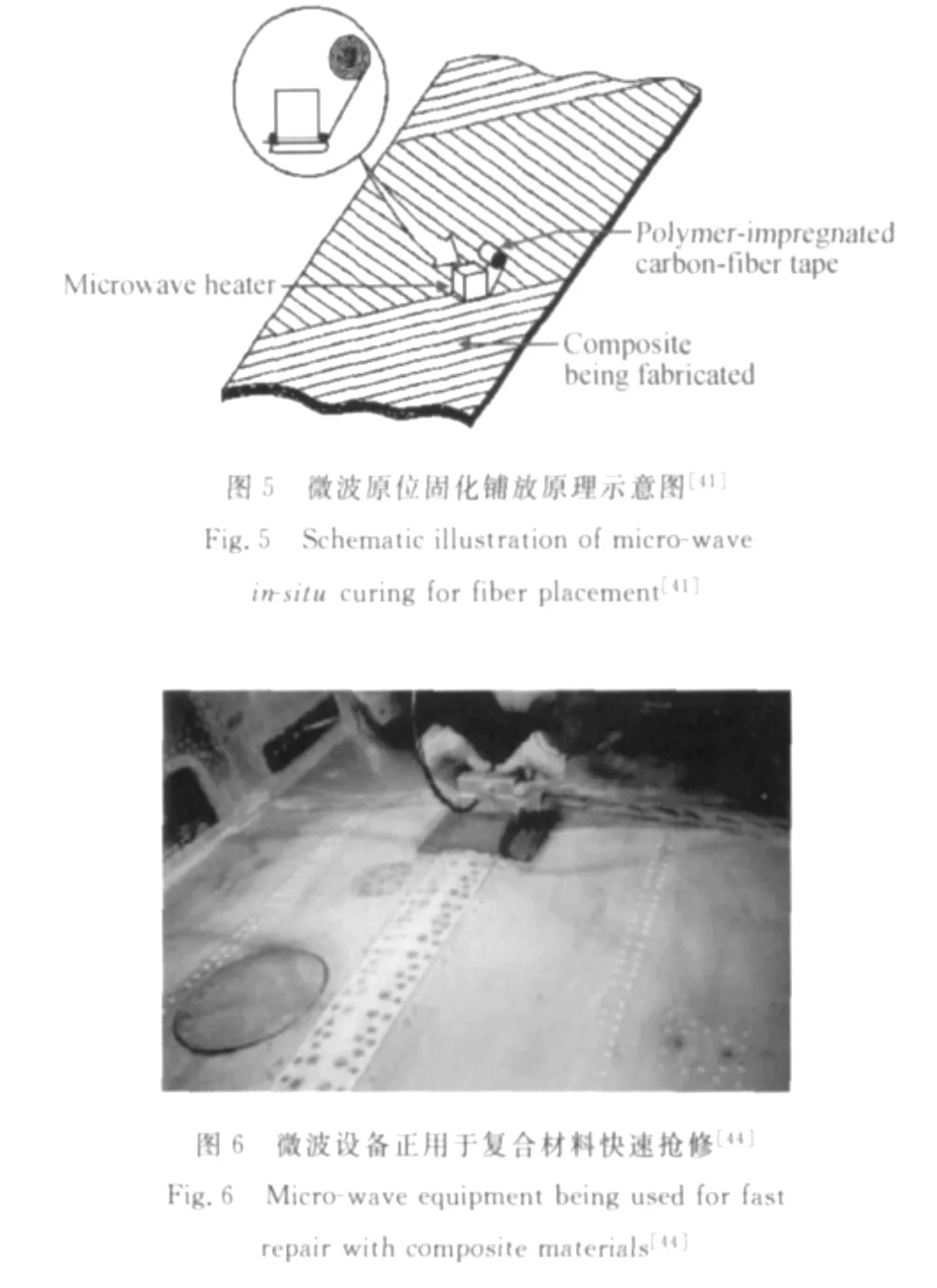

2.3 微波固化

国内北京装甲兵工程学院和南京航空航天大学等院校也相继开发了微波发射设备和相应的树脂,利用微波加热的优点通过对树脂基复合材料补片进行加热固化,实现对装备零部件进行现场,快速抢修,如图6所示。结果显示修复后零件的静强度恢复率达到90%左右[44,45]。

对于玻璃/芳纶纤维增强复合材料,由于纤维的绝缘性,复合材料介电损耗性能主要取决于树脂,因此微波辐射能很好地适用于玻璃/芳纶纤维增强树脂基复合材料固化。根据Boey等[33,34]的研究,微波固化成型的玻璃纤维增强树脂基复合材料的强度和刚度跟传统热固化相当,甚至更好。但是对于炭纤维增强复合材料,由于炭纤维介电系数小、导电导热率高,用微波对炭纤维树脂基复合材料进行加热存在一些特殊的问题。Lee和Springer[35,36]比较早的研究了纤维增强树脂基复合材料微波固化工艺 ,通过数学模型和实验验证得到以下结论:单向炭纤维增强环氧树脂基复合材料固化效率决定于极化角,90°角时达到最大固化效果;由于炭纤维介电损耗系数小,所以前几层炭纤维增强单层板会把很大一部分微波能反射回去,因此微波只适合厚度较小的单向炭纤维树脂基复合材料的固化,不能对多取向炭纤维树脂基复合材料进行有效的固化。此外,由于炭纤维的高导电性能,会引起局部热量集中和电弧等问题,所以合理的微波功率和加热方式的选择也至关重要[37]。Nightingale等[38]通过微波炉对正交多层层合板进行固化,通过实验同样发现虽然微波固化炭纤维树脂基复合材料空隙率比较大,但层间强度跟热压罐固化得到的构件一样,甚至更好。这是因为当用微波加热纤维树脂基复合材料时,其首先跟介电损耗大的材料耦合,热量再从其界面传给另外一种材料,从而可以认为固化反应时从两者表面开始进行的。因此他们结合表面显示出更好的性能[38-40]。众所周知,纤维树脂基复合材料中主要承载材料是纤维,而纤维和树脂结合面起到力的传递作用,因此其结合强度很大程度上决定了复合材料的最终力学性能。而微波辐射能改善纤维与基体之间的界面性能,增强黏合效果,可以进一步提高复合材料力学性能。

上述原因正好给炭纤维树脂基复合材料原位固化制造工艺提供了良好的可能性。Arthur等[41]首次研制了相应的开口微波设备,有效地避免了电弧等现象的出现和微波辐射屏蔽等问题,实现了纤维铺放微波原位固化制造工艺,如图5所示。其研究结果显示,通过该微波设备,5min固化得到的炭纤维树脂基复合材料层间剪切强度几乎跟热压罐固化得到的一样。此外,微波在拉挤成型[42],树脂传递模塑成型[43]等领域也显示了良好的使用前景。

树脂基复合材料微波固化机理实质上也属于热固化,但其特殊之处在于微波加热机制独立于材料的热传导系数,它是一种被加热物体在电磁场中由于介质损耗引起的“体加热”方式[32]。热传导中,热能因为存在热梯度而转移,而微波加热则是直接发射到材料的电磁波能向热能的转换。因此相比传统热源由表及里的传导方式,微波具有加热均匀、效率高、固化速率快和便于控制等优点。微波加热效率跟材料的介电性能有很大关系。然而,单向纤维增强树脂基复合材料板的介电性能是各向异性的,而且不同方向的单向板叠加而成的层合板内部会出现介电性能的不连续,这便导致了电磁场在树脂基复合材料内部的分布非常复杂,故其机理仍然需要进一步深入研究。

这些研究表明微波辐射作为玻璃/芳纶纤维增强复合材料原位固化制造领域具有良好的应用前景,但在炭纤维增强复合材料原位固化制造领域的应用需要进一步研究。

2.4 紫外光固化

光固化属于辐射固化中最常见的一类,其反应机理是光辐射引起光引发剂分解出活性离子或自由基,并引发聚合。紫外光固化方式具有低温快速固化、污染小、能耗低及使用成本低等优点,因此广泛地应用在涂层和薄膜固化等领域[46,47]。DECKER和Yuan等[48,49]比较早的通过紫外光实现了玻璃纤维增强复合材料的固化。紫外光固化可以很好的跟玻璃纤维缠绕、拉挤成型和真空辅助树脂传递模塑成型等工艺结合[50],如图7所示。但是,因为紫外光的穿透能力有限,一次只能固化一定厚度的透明复合材料,不能很好地对厚度比较大的复合材料进行有效的固化。

本来方玫去厂里没几个月,人还没混到多熟。再说,质检是按计件算工钱,谁陪着方玫去看病,谁的工钱就会变少。

图7 UV-VARTM制造船体零件[51]Fig.7 Hull parts manufacturing with UV-VARTM[51]

原位固化制造工艺将树脂基复合材料自动化成型技术和固化方式集成为一体,采用分层固化工艺替代了传统的热压罐一次固化工艺。因此,该工艺具有能耗小、灵活性强、工艺易于控制、制造成本低等优点。原位固化制造工艺可以很好地把高效、低成本固化方式与纤维铺放、纤维缠绕、拉挤成型和液体模塑成型等工艺结合,从而明显降低树脂基复合材料制造成本,在大尺寸和厚树脂基复合材料零件制造中具有很大优势。

热固化工艺是到现在为止最为成熟的树脂基复合材料固化工艺,因此相应的热固化材料体系和固化工艺已相当成熟。如果在现有成熟的热固性材料体系上能实现原位热固化制造,将会是最快而且最简便的方法之一。这种技术可以省去新材料开发成本和新材料广泛的性能测试成本。Boll等[19]提出并探讨了热固性预浸带原位热固化铺放工艺:在输送通道内对预浸带进行输送的同时,对其进行预热,使预浸带达到一定的固化程度;对该预热后的预浸带进行铺放,并在辊压的同时提供额外的热源使其进一步固化。但该工艺固化过程随其输送和铺放分几段进行,各部分相应的温度及固化程度需要随材料参数和输送速度等工艺参数的变化而进行调整,工序繁琐,实施性差;而且通过预热以后的预浸带会变软,这对设备输送系统和铺放工艺都带来了新的挑战。此外,由于树脂基复合材料本身对热辐射和热传递不敏感,热量传播速度比较慢,该原位固化制造工艺还是很难能使热固性预浸带达到完全固化,因此制造过程完成以后还需要后续的二次热处理工序。因此,更多关于热固性树脂基复合材料原位热固化制造相关的研究进展也比较缓慢。

图8 基于机器人的紫外光原位固化纤维铺放机[53]Fig.8 Robot-based UVin-situcuring fiber placement machine[53]

原位固化制造工艺结合了预成型和固化两种工艺,因此要求成型材料和固化源必须满足一些特殊要求:复合材料固化速率快、能完全固化和使用性能满足要求,固化源容易获取等。本工作重点围绕原位固化制造工艺对比分析了各种固化方式优缺点及存在的问题,并结合国内外现状,对树脂基复合材料原位固化制造技术发展方向进行了展望。

综上所述,CABG联合MVR治疗CAD伴MMI,可显著改善患者心功能,提高患者生活质量。但临床上应根据患者实际情况选择最合适的手术方案,提高临床疗效以及安全性。

2.5 电子束固化

20世纪70代末法国AEROSPATIALE公司[15]用γ射线、X射线等高频电磁波和电子束对树脂基复合材料辐射固化进行了研究。他们通过大量固化对比实验得出如下结论:γ射线、X射线剂量率低,因此固化所需要的时间比较长。其中,对于同样的树脂基复合材料,X射线固化所需要的时间相比电子束固化所需时间60倍还长;生成高频电磁波需要比较高的成本而且会产生一些难以处理的物质[16];此外,它们的辐射对人体带来严重的危害,其高穿透能力明显地增加了屏蔽成本。虽然高频电磁波在固化厚度比较大的零件领域具有独特的优势[15,17],如10MeV能量的电子束通常能处理厚度25mm左右的树脂基复合材料,但其转化成同等能量的X射线以后的处理深度就能达到300mm左右[15,18],如图3所示,但是由于固化速率和高维护成本等问题,高频电磁波实现树脂基复合材料原位固化制造工艺近年来没有得到相应的发展。

图9 飞机舱壁部分用高能电子束(10MeV)固化[56]Fig.9 EB curing of fiber-placed bulkhead section with 10MeV accelerator[56]

为了降低高能电子束设备带来的高维护、屏蔽和制造成本,随后出现了低能电子束原位固化跟各种成型工艺结合。低能电子束原位固化制造方法最初是由CIRRI等[59]提出。此后,相继 Guasti等[60]通过低能电子束结合纤维缠绕工艺,实现了厚树脂基复合材料构件的固化成型,如图11所示。Yen等[61]提出低能电子束原位固化跟纤维铺放技术相结合,紧接着Goodman和Bykanov等[62,63]开发了相应的低能电子束发射设备,并结合纤维铺放进行了初步的低能电子束原位固化制造工艺研究,如图12所示。研究结果表明,低能电子束固化结合纤维铺放工艺表现出诸多优点:能耗低、固化速率快、固化均匀及灵活性高等。同时也存在一些问题,主要表现在以下两个方面:(1)因为常温、快速固化导致固化成型以后的树脂基复合材料构件层间强度比较低。(2)电子束低温固化得到的树脂玻璃化温度比较低(60~80℃)。这些问题都需要对电子束原位固化制造得到的树脂基复合材料零件进行适当的热后处理才能得到比较好的解决。

40年来产业集中度逐渐提高。1998年国务院39号文件出台后,中国农药市场完全放开,在国家政策法规和市场机制的双重作用下,农药企业兼并重组、股份制改造的步伐加快,再加上行业外资本的进入,农药企业逐步向集团化、规模化经营转变,产业结构发生较大变化,产业集中度逐渐提高,涌现了一批经济实力较强的大型企业集团。如中国化工集团先后兼并了以色列马克西姆、瑞士先正达公司,成为全球三大农化巨头之一,加快了进军全球市场的步伐。

图10 纤维铺放并电子束固化成型飞机下翼[58]Fig.10 Lower wing skin manufactured by fiber-placement and EB curing[58]

图11 纤维缠绕低能电子束逐层固化工艺[60]Fig.11 Layer by layer polymerization with low-energy electron beam for filament winding[60]

炭纤维增强复合材料电子束固化技术在国外已经得到了相当大的发展,其固化零件已经成功地应用在航空航天一些重要部位上。电子束固化方式成为能取代传统的热固化方式的最有效固化方式之一。电子束原位固化制造技术不仅降低了固化所需电子束能量,而且能跟纤维铺放等成型工艺灵活结合,对机身、机翼等大型构件的制造提供了更有效和低成本的方法。因此,电子束原位固化制造工艺将会在航空航天等领域得到更广泛的发展和应用。

图12 低能电子束原位固化纤维铺放装置[64]Fig.12 Fiber placement head with low-energy electron beamin-situcuring[64]

3 结束语

原位固化制造技术作为一种重要的树脂基复合材料低成本制造技术具有非常诱人的应用前景,尤其是随着中国“大飞机项目”的上马,该技术将会成为解决大飞机大型和超大型复合材料构件低成本和高质量制造的一个关键技术之一。但是,现阶段该技术存在一些问题亟待研究和解决。从上述研究现状及文献来看,未来的研究重点主要在以下几个方面:

(1)树脂基复合材料/树脂体系。为了实现低成本制造工艺,需要从文章所提到的热固/热塑性树脂基体材料改性到开发紫外光以及电子束固化相应的树脂体系并与相应的增强体材料复合,需要进行一系列材料方面研究,并使其使用性能达到所需行业标准和性能要求。

式中,ve为弹体向后抛射的销蚀碎片速度;ue为v=ve时,所对应的侵彻速度;ve可通过式(11)计算得出:

(2)各种固化源设备的研发。无论是原位热、微波、紫外光还是电子束固化都需要开发相应的固化源发射装置并对强辐射性的固化源提供有效的屏蔽措施。其中值得一提的是国内适用于原位固化制造工艺的微波和电子束发射设备以及有效、合理的屏蔽方面的研究均比较落后,需要更多的关注。

(3)基础工艺研究。树脂基复合材料构件低成本制造瓶颈在于基础成型工艺。工艺研究在原位固化制造工艺上表现得更突出:原位固化制造工艺集成了预成型工艺和固化工艺,但又有区别于这两者的特殊之处。因此,需要综合考虑材料改性结合固化方式和具体成型方法特点进行基础工艺研究,才能采用原位固化制造工艺制造出性能更加良好的复合材料构件。

[1] 杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

[2] 黄汉生.复合材料在飞机和汽车上的应用动向(一)[J].高科技纤维与应用,2004,29(5):15-23.

[3] 黄汉生.复合材料在飞机和汽车上的应用动向(二)[J].高科技纤维与应用,2004,29(6):28-34.

[4] KIMPARA I.Use of advanced composite materials in marine vehicles[J].Marine Structures,1991,4(2):117-127.

[5] 冯军.复合材料技术在当代飞机结构上的应用[J].航空制造技术,2009,(22):38-42.

[6] 黄领才,刘秀芝.现代大飞机复合材料应用与制造技术浅析[J].航空制造技术,2008,(10):46-48.

[7] GRIFFITHS B.Boeing sets pace for composite usage in large civil aircraft[R].Cincinnati:Composite World,2005.

[8] 孟季菇,赵磊,梁国正.先进复合材料低成本制造技术的研究进展[J].航空工程与维修,2001,(5):15-17.

[9] 梁滨.航空级树脂基复合材料的低成本制造技术[J].材料导报,2009,23(7):77-80.

[10] 古托夫斯基.先进复合材料制造技术[M].北京:化学工业出版社,2004.

[11] ABRAMS F,TOLLE T B.An analysis of E-beam potential in aerospace composite manufacturing[J].International SAMPE Symposium and Exhibition Proceedings,1997,42:548-557.

[12] SINGH A.Radiation processing of carbon fibre-reinforced advanced composites[J].Nuclear Instruments & Methods in Physics Research Section B-Beam Interactions with Materials and Atoms,2001,185:50-54.

[13] SINGH A,SAUNDERS C B,BARNARD J W,et al.Electron processing of fibre-reinforced advanced composites[J].Radiation Physics and Chemistry,1996,48(2):153-170.

[14] 孙晓丹,冯华君,包建文.辐射固化复合材料进展[J].工程塑料应用,2002,30(10):54-56.

[15] BEZIERS D,PERILLEUX P,GRENIE Y.Composite structures obtained by ionization curing[J].Radiation Physics and Chemistry,1996,48(2):171-177.

[16] HAY J N,O'GARA P.Recent developments in thermoset curing methods[J].Proceedings of the Institution of Mechanical Engineering Part G-Journal of Aerospace Engineering,2006,220(G3):187-195.

[17] LOPATA V J,SAUNDERS C B,SINGH A,et al.Electronbeam-curable epoxy resins for the manufacture of high-performance composites[J].Radiation Physics and Chemistry,1999,56(4):405-415.

[18] DISPENZA C,ALESSI S,SPADARO G.Carbon fiber composites cured by gamma-radiation-induced polymerization of an epoxy resin matrix[J].Advances in Polymer Technology,2008,27(3):163-171.

[19] BOLL D J,LOWE K A.Cure-on-the-fly system [P].USA Patent:6752190B1,2004-06-22.

[20] AHRENS M,MALLICK V,PARFREY K.Robot-based thermoplastic fibre placement process[J].Industrial Robot-An International Journal,1998,25(5):326-330.

[21] HEIDER D,PIOVOSO M J,GILLESPIE J W.A neural network model-based open-loop optimization for the automated thermoplastic composite tow-placement system[J].CompositesPart A-Applied Science and Technology,2003,34(8):791-799.

[22] SONMEZ F O,AKBULUT M.Process optimization of tape placement for thermoplastic composites[J].Composites Part AApplied Science and Technology,2007,38(9):2013-2023.

[23] PARLEVLIET P P,BERSEE H E N,BEUKERS A.Residual stresses in thermoplastic composites-a study of the literature-Part I:Formation of residual stresses[J].Composites Part AApplied Science and Technology,2006,37(11):1847-1857.

[24] PARLEVLIET P P,BERSEE H E N,BEUKERS A.Residual stresses in thermoplastic composites-a study of the literature.Part III:Effects of thermal residual stresses[J].Composites Part A-Applied Science and Technology,2007,38(6):1581-1596.

[25] PARLEVLIET P P,BERSEE H E N,BEUKERS A.Residual stresses in thermoplastic composites-a study of the literature-Part II:Experimental techniques[J].Composites Part A-Applied Science and Technology,2007,38(3):651-665.

[26] KHAN M A,MITSCHANG P,SCHLEDJEWSKI R.Identification of some optimal parameters to achieve higher laminate quality through tape placement process[J].Advances in Polymer Technology,2010,29(2Sp.Iss.SI):98-111.

[27] SCHLEDJEWSKI R.Thermoplastic tape placement process-in situ consolidation is reachable[J].Plastics Rubber and Composites,2009,38(9-10):379-386.

[28] SINMAZCELIK T,COBAN O,BORA M O,et al.The effects of thermal cycles on the impact fatigue properties of thermoplastic matrix composites[J].Applied Composite Materials,2008,15(2):99-113.

[29] 杨福生,赵延斌,吴靖.国外热塑性树脂基复合材料现状及发展趋势[J].吉林化工学院学报,2001,18(3):74-78.

[30] DIAZ J,RUBIO L.Developments to manufacture structural aeronautical parts in carbon fibre reinforced thermoplastic materials[J].Journal of Materials Processing Technology,2003,143(Sp.Iss.SI):342-346.

[31] LAMONTIA M A,FUNCK S B,GRUBER M B,et al.Manufacturing flat and cylindrical laminates and built up structure using automated thermoplastic tape laying,fiber placement,and filament winding[J].SAMPE Journal,2003,39(2):30-38.

[32] 马世宁,许春霞,孙晓峰,等.热固性树脂及其复合材料的微波固化研究[J].材料导报,2008,22(8):33-35.

[33] BOEY F,GOSLING I,LYE S W.High-pressure microwave curing process for an epoxy-matrix glass-fiber composite[J].Journal of Materials Processing Technology,1992,29(1-3):311-319.

[34] BOEY F,YUE C Y.Interfacial strength of a microwave-cured epoxy glass composite[J].Journal of Materials Science Letters,1991,10(22):1333-1334.

[35] LEE W I,SPRINGER G S.Interaction of electromagnetic radiation with organic matrix composites[J].Journal of Composite Materials,1984,18(4):357-386.

[36] LEE W I,SPRINGER G S.Microwave curing of composites[J].Journal of Composite Materials,1984,18(4):387-409.

[37] THOSTENSON E T,CHOU T W.Microwave processing:fundamentals and applications[J].Composites Part A-Applied Science and Technology,1999,30(9):1055-1071.

[38] NIGHTINGALE C,DAY R J.Flexural and interlaminar shear strength properties of carbon fibre/epoxy composites cured thermally and with microwave radiation[J].Composites-Part A:Applied Science and Manufacturing,2002,33(7):1021-1030.

[39] BAI S L,DJAFARI V.Interfacial properties of microwave cured composites[J].Composites,1995,26(9):645-651.

[40] TARTRATTANAKUL V,JAROENDEE D.Comparison between microwave and thermal curing of glass fiber-epoxy composites:Effect of microwave-heating cycle on mechanical properties[J].Journal of Applied Polymer Science,2006,102(2):1059-1070.

[41] ARTHUR C L,FREDERICK C W,JAMES E K.Microwave heating for automated fiber placement of carbon fiber composites[J].Ceramic Transactions,1993,21:539-546

[42] METHVEN J M,GHAFFARIYAN S R,ABIDIN A Z.Manufacture of fiber-reinforced composites by microwave assisted pultrusion[J].Polymer Composites,2000,21(4):586-594.

[43] PAPARGYRIS D A,DAY R J,NESBITT A,et al.Comparison of the mechanical and physical properties of a carbon fibre epoxy composite manufactured by resin transfer moulding using conventional and microwave heating[J].Composites Science and Technology,2008,68(7-8):1854-1861.

[44] 许陆文.复合材料微波快速抢修技术在某重型战机抢修中的应用[J].中国表面工程,2006,19(S1):223-226.

[45] 孙晓峰,马世宁,朱乃姝,等.微波固化改性环氧树脂/炭纤维复合材料研究[J].材料工程,2008,(S1):190-193.

[46] DECKER C.Kinetic study and new applications of UV radiation curing[J].Macromolecular Rapid Communications,2002,23(18):1067-1093.

[47] DECKER C.UV-curing chemistry-past,present and future[J].Journal of Coating Technology,1987,59(751):97-106.

[48] YUAN Q,YANG M B,MAI Y W.Ultraviolet curing of glass fibre reinforced polyester composites[J].Advanced Composites Letters,2000,9(5):341-346.

[49] DECKER C,MOUSSA K.UV-curable acrylic resins for production of glass laminates[J].Journal of Applied Polymer Science,1995,55(2):359-369.

[50] MITCHELL S.UV curing processes for fiberglass composites[R].Maryland:Fusion UV Systems,Inc,2004.

[51] LIVESAY M.Low cost manufacturing processes using UV cure resins[C].Composites'97Manufacturing & Tooling Conference,Anaheim,1997.

[52] 王燕军.玻璃纤维增强光固化树脂基复合材料固结工艺及性能研究[D].西安:西安交通大学,2008.

[53] 李甲.纤维铺放紫外光原位固结复合材料层间强度研究 [D].西安:西安交通大学,2010.

[54] TOLLE T B.Electron beam processing of composites:overview,benefits,and applications[J].IEEE Aerospace Conference Proceedings,2000,(4):201-206.

[55] COQUERET X,KRZEMINSKI M,PONSAUD P,et al.Recent advances in electron-beam curing of carbon fiber-reinforced composites[J].Radiation Physics and Chemistry,2009,78(7-8):557-561.

[56] SAUNDERS C,LOPATA V,BARNARD J,et al.Electron beam curing-taking good ideas to the manufacturing floor[J].Radiation Physics and Chemistry,2000,57(3-6):441-445.

[57] BEREJKA A J,EBERLE C.Electron beam curing of composites in North America[J].Radiation Physics and Chemistry,2002,63(3-6):551-556.

[58] LOPATA V J,SIDWELL D R.Electron beam processing for composite manufacturing and repair[R].Bethesda:Radtech Report,2003.

[59] CIRRI G.Method of polymerising resins-uses electron beams to polymerise fluid layer applied to polymerised layer[P].Europe Patent:0514351A1,1992-11-19.

[60] GUASTI F,ROSI E.Low energy electron beam curing for thick composite production[J].Composites Part A-Applied Science and Technology,1997,28(11):965-969.

[61] YEN A,WEISER E S.E-beam curing for in-situ automated tape placement[J].Materials-The Stat at Center Stage,1998,30:149-155.

[62] GOODMAN D L,BYRNE C A,YEN A,et al.Automated tape placement with in-situ electron beam cure[J].SAMPE Journal,2000,36(2):11-17.

[63] BYKANOV A N,GOODMAN D L,BYRNE C A,et al.Automated tape placement with in-situ electron beam cure:process parameters optimization[J].47thInternational SAMPE Symposium and Exhibition,2002,46:2127-2139.

[64] KULSHRESHTHA A K,VASILE C.Handbook of polymer blends and composites[M].Shrewsbury:Smithers Rapra Technology,2002.

Overview ofIn-situCuring Manufacturing Technology for Resin Matrix Composites

ABULIZI Dilimulati,DUAN Yu-gang,LI Di-chen,LU Zhong-liang

(State Key Laboratory for Manufacturing Systems Engineering,Xi’an Jiaotong University,Xi’an 710054,China)

With the enlargement of application area and increasing use of resin matrix composites,developing automated and low cost manufacturing methods has become a research focus in the advanced manufacturing field.In this paper,the concept,emergence and meaning of resin matrix compositesinsitucuring manufacturing technology has been introduced in detail.Researches about variousin-situcuring manufacturing methods for resin matrix composites at home and abroad are mainly reviewed,and main advantages and disadvantages ofγ-ray,X-ray,heat,microwave,ultraviolet and electron beam curing methods forin-situcuring manufacturing are comparatively analyzed.

in-situcuring;resin matrix composite;advanced manufacturing;low cost;high efficiency

V261.97;TB332

A

1001-4381(2011)10-0084-07

国家科技重大专项(2009ZX04004-111);陕西省“13115”科技创新工程重大科技专项(2008ZDKG-19);国家自然科学基金项目(50875202,51005177);长江学者和创新团队发展计划(IRT0646)

2010-10-20;

2011-03-25

迪力穆拉提·阿卜力孜(1986-),男,维吾尔族,博士研究生,从事树脂基复合材料成型装备与制造工艺方面研究工作,联系地址:陕西省西安市雁翔路99号西安交通大学西五楼机械制造系统工程国家重点实验室B311室(710054),E-mail:dilmuratabliz@gmail.com