丙酮缩氨基硫脲的合成方法研究

宋继梅

潍坊科技学院 山东寿光 262700

丙酮缩氨基硫脲的合成方法研究

宋继梅

潍坊科技学院 山东寿光 262700

采用硫氢 酸肼路线合成丙 酮缩氨基硫脲 (ATSC),基本原料是硫脲、水合肼和丙酮。通过减压法,在80℃、真空度0.065 MPa、带水率85%的最佳反应条件下, 生产丙酮缩氨基硫脲。

塑料助剂;ATSC;氨基硫脲;水合肼

Author’s addressWeifang University of Science & Technology, Shouguang, Shandong, China 262700

丙酮缩氨基硫脲(ATSC)是缩氨基硫脲类化合物中一类重要的医药、农药合成的原料中间体,工业中最主要的用途是作为氯乙烯聚合中的休眠剂和终止剂,其他用途也在进一步扩大[1]。

作为PVC阻聚剂,ATSC既是自由基的捕获基,又是引发基的消除基,它能与残余引发剂反应,特别是LB,反应迅速,能马上停止聚合反应并使残余引发剂消耗掉;使聚合回收系统设备、管线不容易终止,不会影响生产。而且在聚合反应中加入ATSC压力稳定,而温度明显下降,有利于连续生产[2]。

本实验在生产ATSC新工艺减压法(硫氰酸铵和水合肼减压反应生成硫氰酸肼中间体,再与丙酮反应生成ATSC)的基础上改变实验装置,以减少减压反应中反应液的损耗,另外加入带水剂将影响反应的水除去,提高ATSC的产率。实验药品见表1.

表1 实验药品

1 实验部分

1.1 原料、试剂及仪器

各项性质数据见表2。

实验仪器:高速搅拌装置(上海标本模型厂,型号:JB90-D);干燥箱(济南泰斯特科技有限公司,型号:101-3AB);电子天平(Metter-Toledo Group,型号:AL104);循环水式多用真空泵(上海豫康科教仪器设备有限公司,型号:SHB-111A)。

1.2 ATSC的合成工艺流程

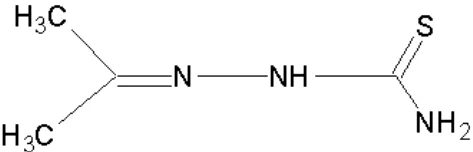

1)ATSC的理化性质。ATSC的结构式:

化学式:(CH3)2CNNHCSNH2;分子式:C4H9N3S;分子量:131.203;熔 点:168 ℃ (分解)。

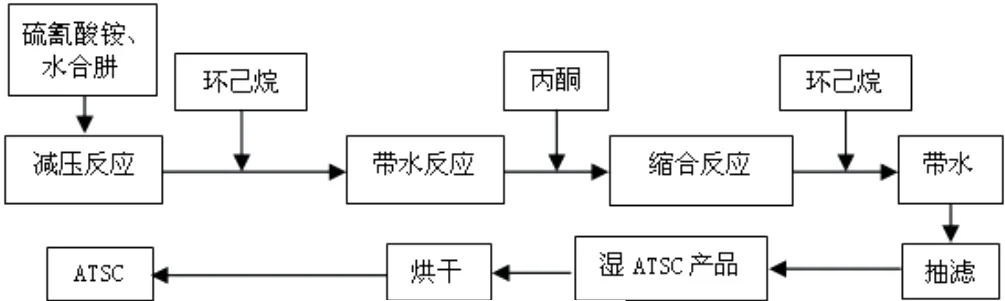

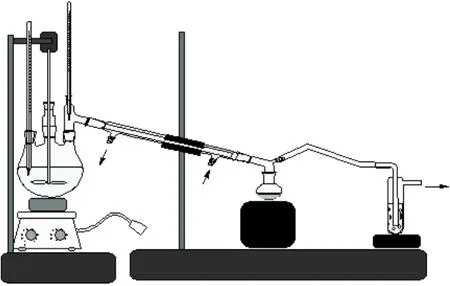

2)ATSC合成的工艺流程见图1,实验装置见图2。

采用较为便宜的50%的水合肼和硫氰酸铵反应,50%的水合肼中有大量水,必须尽可能地除去,否则会影响硫氰酸肼的产率。而且大量水留到第二步硫氰酸肼和丙酮反应时会发生副反应:在有大量水存在的情况下,丙酮缩氨基硫脲会水解成为氨基硫脲。而且丙酮缩氨基硫脲和氨基硫脲的各种性状十分相似:丙酮缩氨基硫脲和氨基硫脲都是白色晶体,熔沸点十分接近(ATSC,179~181 ℃;氨基硫脲,180~182 ℃)。所以水必须尽量从反应体系中除去,使反应尽可能生成ATSC[3-4]。

水合肼和硫氰酸铵反应时温度要求较高,在80 ℃以上进行。图2减压装置抽走大量水和氨气的同时,还会带走反应体系中的肼。虽然可以控制真空度,但是当反应体系压力大于6 kPa时,氨水的抽出不能满足反应进度的要求,会有副反应产生(澄清的反应液发生变色)。

图1 反应流程

表2 原料的各项性质

在减压硫氰酸肼法工艺中加入一个回流管,反应进行时只抽走反应产生的氨气,回流管使水和水合肼等物质一直在反应液中,这样就大大避免了在原先的减压硫氰酸肼工艺中反应液的损失。

图2 减压法硫氰酸肼工艺的实验装置

图3 改进的减压反应装置

氨是影响反应进行的重要因素,同时反应体系中的大量水也是影响反应的一个关键因素。不仅会影响硫氰酸铵和水合肼反应生成硫氰酸肼,更会影响到第二步硫氰酸肼和丙酮反应生成ATSC。

为了解决水对整个反应的影响,在反应产生的氨被抽出60%左右的时候加入带水试剂,将反应体系中的大量水带出。这样不仅可以避免反应过程中反应液的损失,更提高了各个反应物的转化率,最终提高整个反应的收率。

3)合成ATSC的操作过程。将41克硫氰酸铵(98%)在250 ml三口烧瓶中溶于65 ml(50%)水合肼中,抽真空系统要求系统内压力小于6 kPa。加热搅拌反应,在80 ℃左右反应1.5~2.0 h。进行加压反应,尾气用10%的硫酸处理,以免释放到环境中造成污染。减压反应完成后抽真空降温到30 ℃时,撤减压反应装置换为分水器,加入30 ml环己烷,加热带水试剂,在80 ℃左右带水试剂继续反应。减压反应是否完成由湿润pH试纸在冷凝管口检测的情况而定。减压反应完成后,冷却至30 ℃,在冰水浴中加入60~70 ml丙酮,加完丙酮时温度不超过55 ℃。在冰水浴中搅拌15分钟,加热维持温度在50~60 ℃反应1.5~2.0 h。冷却到30 ℃时加入环己烷带水。当有很少液珠带出时冷却至室温抽滤,用适量丙酮洗,将ATSC湿品放入烘箱内在75~98 ℃之间烘干,得成品白色(或黄色)ATSC晶体。测其熔点与文献值基本接近。

2 结果与讨论(ATSC产率的影响因素)

2.1 反应压力的影响

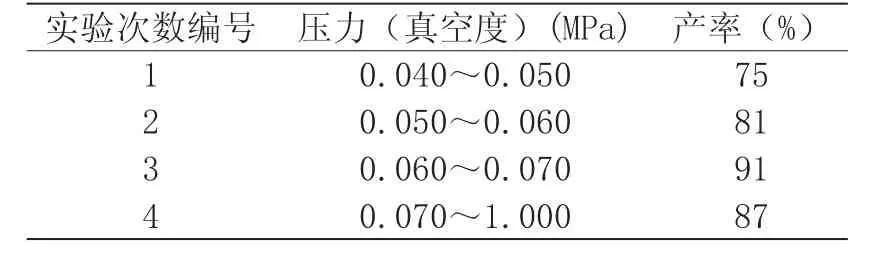

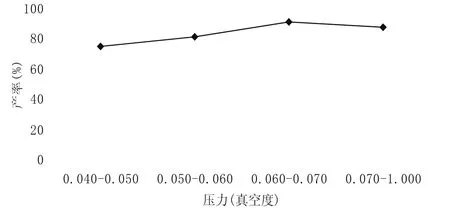

按照上文的物料用量及方法,使用图2装置进行抽氨,反应效果都不是十分理想。用图3装置进行反应的时候在80 ℃左右温度下得到不同压力下ATSC的收率变化,如表3及图4所示。

从表3可看出真空度在小于0.060 MPa时收率不高,因为氨的抽出率不高并伴随有副反应的产生;当真空度大于0.070 MPa时收率降低,因为氨被大量抽出导致合成ATSC的转位缩合反应不能迅速进行,催化剂碱减少。

表3 80 ℃左右温度下不同压力下ATSC的收率

图4 80 ℃左右温度下不同压力下ATSC的收率

从图4可以看出减压反应压力的控制至关重要,当反应系统内压力小于6 kPa时,氨气不能很好地除去,反应进程受到影响,同时伴随有很多副反应,产率不高。但是随着压力升高,产率也不断变大。直到真空度在0.075 MPa左右时达到最大值。这是因为适量的氨存在不仅不会影响反应,而且会促进缩合反应的进行,因为弱碱是缩合反应较好的一种催化剂,所以反应体系中留适量氨可以催化缩合反应的进行,使缩合反应的效率提高。氨的抽出率在80%左右为最理想,即真空度在0.06~0.07 MPa之间产率较高。

表4 真空度0.065 MPa左右不同温度下ATSC的收率

2.2 反应温度的影响

硫氰酸氨和水合肼在60 ℃左右就开始反应,相关文献上对于硫氰酸氨和水合肼的减压反应是带水一起抽真空,温度较高,在100 ℃左右,容易产生副反应,而且反应物的损失较大。在进行实验时真空度在0.060 MPa以上时,温度基本维持在80 ℃左右,反应条件比较温和,副反应相对较少。表4是真空度在0.065 MPa左右不同温度下反应ATSC的收率。图5反映的是真空度在0.065 MPa左右温度与ATSC的收率的关系。

缩合反应的温度在50~60 ℃之间。带水反应温度在80 ℃左右,因为硫氰酸氨和水合肼反应生成硫氰酸肼的减压反应中,已经将大部分水带走,所以在50~60 ℃之间丙酮和硫氰酸肼已经大部分反应生成ATSC,带水反应是为了尽可能使反应完全和减少副产物氨基硫脲的生成。即使温度在60 ℃以上副反应也很少发生。控制反应真空度在0.065 MPa左右,温度不会超过90 ℃。

图5 真空度0.065 MPa左右不同温度下ATSC的收率

因为系统的真空度很大,相对反应液的沸点降低,真空度在0.065 MPa左右时反应液的沸点在80~90 ℃之间,从图5来看,温度在80~85 ℃收率较高。

2.3 反应时间的影响

使用图3装置进行反应,对减压抽氨反应的时间进行一系列的实验,数据如表5所示。

从表5和图6可以看出,在1~4 h之间随着反应时间的增加,ATSC的产率也相应提高。这主要与中间产物硫氰酸肼的性质有关。硫氰酸肼不稳定,长时间加热发生副反应,不利于第二步缩合反应。反应时间太短,水合肼和硫氰酸铵反应不完全,使得硫氰酸肼产率更加低,同样也不利于第二步的缩合反应,造成ATSC收率下降。由实验得出:最佳的反应时间为4小时。

表5 真空度0.065 MPa左右、温度80 ℃左右条件下不同反应时间ATSC的产率

图6 真空度0.065 MPa左右、温度80 ℃左右条件下不同反应时间ATSC的产率

2.4 带水试剂的影响

在ATSC的合成过程中,水在开始反应时,由反应试剂带入反应,同时第一步和第二步反应又产生水。ATSC在大量水中水解,所以对反应进度和产品的最终产率影响都很大。故反应需用带水试剂将反应过程中的水带出。

常用溶剂与水的共沸物数据[5]如表6所示。

表6 各种共沸物数据

根据实验需要加入丙酮反应,丙酮的沸点在70 ℃左右,从带水试剂的数据中可以知道环己烷和乙酸乙酯是毒性低、比较合适的带水剂,乙酸乙酯化学性质不稳定,在高温时易分解,产生能和联氨类反应的羰基化合物,所以实验中采用环己烷作为带水试剂。

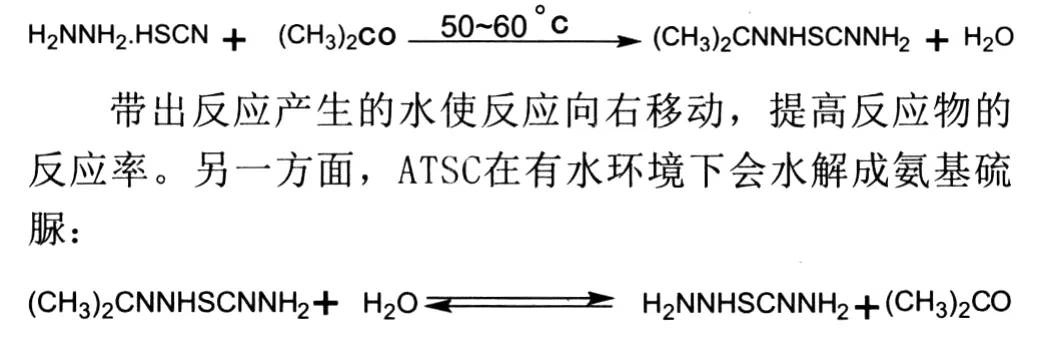

缩合反应中,丙酮不仅作为反应物参加反应,而且还是转位催化剂,使硫氰酸肼转位为氨基硫脲后再与丙酮反应生成丙酮缩氨基硫脲。缩合反应和转位反应都是放热反应,并且反应进行也比较快,所以加入丙酮后转位和缩合同时进行,产生大量的反应热,反应体系温度迅速上升。丙酮和硫氰酸肼反应在55 ℃左右,温度过高会有副反应产生。实验时在20 ℃的冰水浴(水浴)条件下滴加丙酮,控制温度在55 ℃左右,60 ℃以下。滴加完毕后继续冰水浴(水浴),搅拌反应10 min,撤水浴加热维持在50~60 ℃继续反应。在缩合反应中同样可以看到带水试剂对反应的影响,当反应达到终点即缩合反应达到平衡时,加入环己烷带出缩合反应产生的水,缩合反应是个平衡反应:

这个反应也是一个平衡反应,把水从反应体系中带走,使平衡向生成ATSC的方向进行,减少副产物氨基硫脲,提高整个工艺的产率和ATSC产品的纯度和质量。

环己烷带水剂可以反复使用,实验带水剂损失率在10%左右,损耗较小。从各个方面来看,加入带水剂可以避免很多副反应,减少副产物的产生,提高ATSC产率。

3 结束语

由以上分析可以看出,1~4 h之间随着反应时间的增加,ATSC的产率也相应提高,但是超过4 h后产率明显下降。因为系统的真空度很大,相对反应液的沸点降低,真空度在0.065 MPa左右时,反应液的沸点在80~90 ℃之间,温度在80~85 ℃收率较高。真空度在小于0.060 MPa时收率不高,因为氨的抽出率不高并伴随有副反应的产生。最佳反应条件为:真空度0.065 MPa左右,反应温度80 ℃左右(第一步),时间4 h为宜。

[1]张泰生.ATSC在氯乙烯聚合中的应用[J].聚氯乙烯,1992(10):7-9

[2]杨卫国.终止剂的应用试验及其特性比较[J].江苏氯碱,2000(04):30-33

[3]徐寿昌.有机化学[M].北京:高等教育出版社,2004

[4]高占先.有机化学实验[M].北京:高等教育出版社,2004

[5]马沛生.化工数据[M].北京:中国石化出版社,2003

Research of ATSC Synthesis Method

//Song Jimei

This synthesis of ATSC was by the route of sulfur acid hydrogen hydrazine. The basic raw material, thiourea, hydrazine hydrate and acetone. Through the method of pressure in the best reaction conditions: 80 ℃, 0.065 vacuum with water rate 85%, acetone thiosemicarbazone (AT SC). The acid catalyst was avoided when the Pressure-relief method was applied, so the equipment corrosion was prevented, and the efficiency of the characteristics were improved too. At the same time, the raw material was cheaper and the process was economy.

plastic additive;ATSC;thiosemicarbazide;hydrazine hydrate

TQ224.4

B

1671-489X(2011)12-0115- 04

10.3969/j.issn.1671-489X.2011.12.115