超临界CO2萃取紫苏叶挥发油的工艺优化

金建忠

(浙江树人大学生物与环境工程学院,浙江 杭州 310015)

超临界CO2萃取紫苏叶挥发油的工艺优化

金建忠

(浙江树人大学生物与环境工程学院,浙江 杭州 310015)

目的:采用超临界CO2流体萃取技术萃取紫苏叶挥发油,优化萃取工艺。方法:以紫苏叶挥发油得率为指标,通过单因素试验和正交试验考察萃取温度、萃取压力、CO2流量、萃取时间4个因素对紫苏叶挥发油的超临界CO2流体萃取的影响。结果:萃取压力20MPa、萃取温度35℃、CO2流量为10kg/h的条件下萃取150min为最佳工艺。结论:超临界CO2流体萃取技术萃取紫苏叶挥发油得率达3.2%。

紫苏;超临界CO2萃取;挥发油

紫苏学名Perilla frutescens (L.) Britt.,古名荏,又名白苏、赤苏、红苏、香苏、黑苏、白紫苏叶、青苏、野苏、苏麻、苏草、唐紫苏叶、桂芢、皱叶苏等,属唇形科一年生草本植物,具有特异芳香,是卫生部首批颁布的既是食品又是药品的60种中药之一[1-2]。紫苏原产于我国,在我国种植已有两千多年历史,如今主要分布于东南亚。现代药理研究表明紫苏具有降血压、降血脂、抑制血小板凝集、抗血栓、抗衰老、减肥、抗过敏性炎症、增强学习记忆、预防癌变和抑制肿瘤细胞转移等功能[3-5]。

紫苏叶的挥发油是其重要的药理活性成分[6-9]。紫苏叶挥发油的传统提取法为水蒸气蒸馏法,有关水蒸气蒸馏法提取紫苏叶挥发油及其化学成分研究有多篇文献报道[10-15]。但紫苏叶的有效成分中有些低沸点、易氧化物质,在水蒸气蒸馏提取时会发生变化和损失,使精油的品质下降。且挥发油得率也很低(约0.4%)。因而迫切需要一种新的有效提取紫苏叶挥发油的手段,使传统的中药生产工艺得到改进,实现中药生产的现代化。

超临界CO2萃取技术具有流程简单、步骤少、节能、传质速率快、穿透能力强、萃取效率高、操作温度低,作为一种环保型的绿色分离技术现已成为获得高品质精油的有效手段之一[16-21]。本实验对超临界CO2萃取紫苏叶挥发油工艺进行了研究,以挥发油得率为考察指标,研究了萃取压力、萃取温度、CO2流量和萃取时间对挥发油得率的影响,以期确定超临界CO2萃取紫苏叶挥发油的最佳工艺条件。

1 材料与方法

1.1 材料与试剂

紫苏叶 杭州中药饮片厂;CO2气体(纯度≥99.0%)杭州民星工贸有限公司。

无水氯化钠、无水硫酸钠 上海虹光化工厂。

1.2 仪器与设备

HL-0.5/50MPaⅢA型超临界流体(CO2)萃取装置 杭州华黎泵业有限公司;挥发油提取器 安徽千秋玻璃仪器厂。

1.3 方法

1.3.1 水蒸气蒸馏法

称取100g紫苏叶粉末,于挥发油提取器中进行水蒸气蒸馏,提取5h,收集上层油状物,加10g无水氯化钠至饱和,分出大部分水后加无水硫酸钠干燥,得到紫苏叶挥发油,根据下式计算紫苏叶挥发油得率。

1.3.2 超临界CO2萃取流程

称取100g紫苏叶粉末装入萃取釜,待制冷装置与萃取釜和分离釜加温装置正常工作后,打开压缩泵加压到所需压力,调整CO2流量,循环萃取。萃取时固定分离压力5.0MPa、分离温度50℃。

根据经验及相关文献设置各个单因素试验的参数值,根据单因素试验的结果设计正交试验的因素、水平,并对所得最佳工艺进行验证实验。

2 结果与分析

2.1 水蒸气蒸馏法

水蒸气蒸馏法得到紫苏叶挥发油0.42g,得率仅0.42%。

2.2 超临界CO2萃取条件的单因素试验

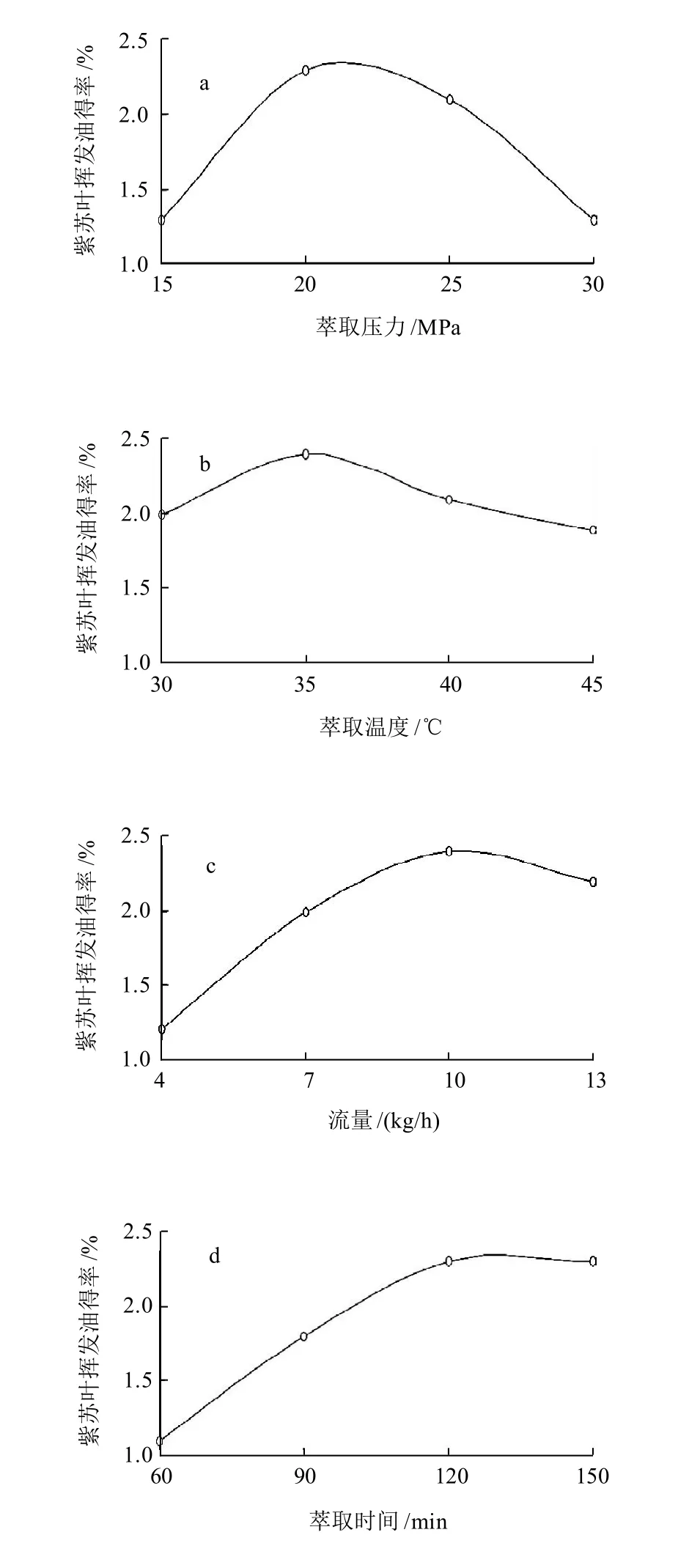

2.2.1 萃取压力单因素试验

在萃取温度45℃、CO2流量10kg/h,萃取时间120min条件下,进行不同压力条件下的萃取实验,结果见图1a。萃取压力对得率的影响相当显著,随着压力的增大,挥发油得率升高,当压力处于20~22MPa范围内时,萃取率增加缓慢。当压力超过23MPa后,挥发油得率明显下降,该实验结果与理论有冲突,原因不明。在试验过程中还发现随着压力的增大,挥发油颜色也变深。因此,萃取压力选择20MPa。

2.2.2 萃取温度单因素试验

在萃取压力20MPa、CO2流量10kg/h、萃取时间120min条件下考察不同温度对紫苏叶挥发油得率的影响,结果见图1 b。随着温度的增加,得率增大,当萃取温度超过35℃后,得率下降,所以在萃取温度为3 5℃时,得率最高。

2.2.3 CO2流量单因素试验

在萃取压力20MPa、萃取温度35℃、萃取时间120min条件下,考察不同CO2流量对紫苏叶挥发油得率的影响,结果见图1c。随着CO2流量的增加,挥发油得率增大,而后得率呈减少趋势。考虑到CO2流量增大会导致CO2消耗增加和其他生产成本的增加,且不利于分离器中萃取物与CO2的分离,因此选择CO2的流量以10kg/h为佳。

2.2.4 萃取时间单因素试验

在萃取压力20MPa、萃取温度35℃、CO2流量10kg/h条件下,考察萃取时间对紫苏叶挥发油得率的影响,结果见图1 d。随着时间的增加,挥发油得率也随之增加,但当时间大于100min之后,得率基本不变,而且时间增加也会增加能耗,因此萃取时间选择100min为宜。

图1 不同萃取条件对挥发油得率的影响Fig.1 Effects of different extraction conditions on extraction rate of volatile oil

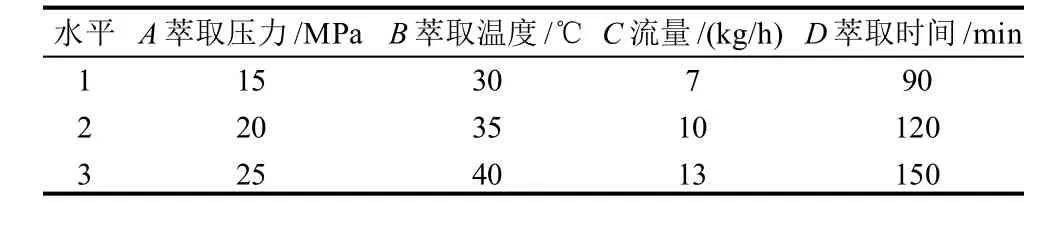

2.3 超临界CO2萃取条件的正交试验

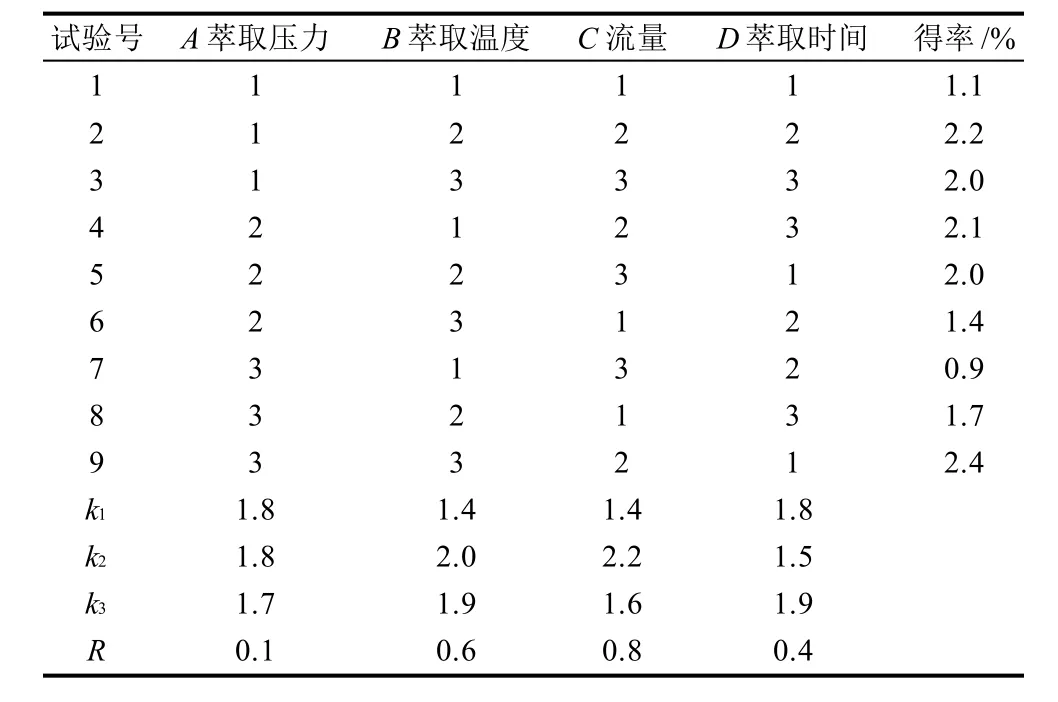

为了全面考察超临界CO2萃取各因素的影响,在单因素试验的基础上设计了正交试验。固定分离压力5.0MPa、分离温度50℃,考察萃取压力、萃取温度、CO2流量和萃取时间对紫苏叶挥发油得率的影响,经过综合考虑确立提取的最佳条件,考察因素及具体水平点见表1。选用L9(34)正交表,正交试验结果见表2。

表1 正交试验设计的因素水平Table 1 Factors and levels in orthogonal array design

表2 正交试验结果及分析Table 2 Orthogonal array design experimental results and range analysis

表2表明,超临界CO2萃取法提取条件对紫苏叶挥发油得率影响程度的大小顺序为CO2流量>萃取温度>萃取时间>萃取压力,A2B2C2D3为最佳值,即最佳条件为压力20MPa、温度35℃、流量10kg/h、时间150min。

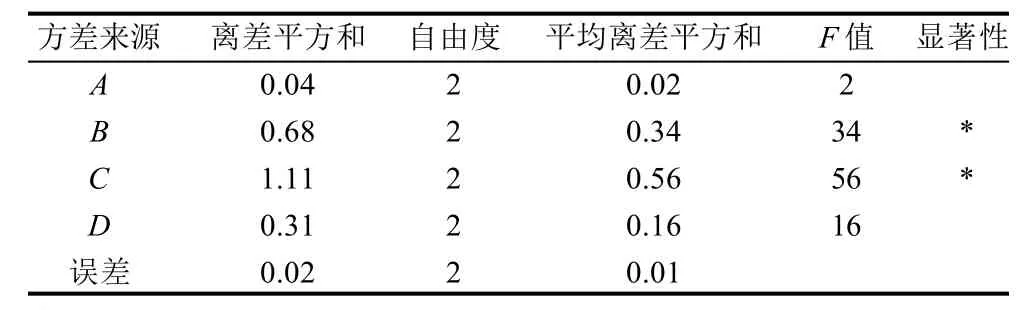

表3 方差分析Table 3 Variance analysis of othogonal array design experimental results

由表3可知,影响因素CO2流量和萃取温度的F值大于F0.05(2,2),对实验结果有显著影响,与极差分析结果一致。

2.4 验证实验

固定分离压力5.0MPa、分离温度50℃,用此最佳条件重复萃取紫苏叶3次,挥发油得率分别为3.3%、3.2%和3.2%,平均得率为3.2%。此提取条件与正交试验任意组对比,大于所有提取率,验证了所确定条件为最佳工艺条件。

3 结 论

以超临界CO2为萃取剂,对紫苏叶挥发油的超临界流体萃取工艺进行了实验研究。首先通过单因素试验初步考察了各萃取条件对萃取效果的影响,并进行了正交试验,由此确定了超临界CO2萃取紫苏叶挥发油的最佳的工艺条件。实验表明最佳工艺条件为萃取压力20MPa、萃取温度35℃、CO2流量10kg/h、萃取时间2h,在此条件下紫苏叶挥发油得率可达3.2%。实验结果证明超临界CO2萃取紫苏叶挥发油的萃取效率远高于水蒸气蒸馏法(0.42%)。

[1] 余华. 对紫苏资源开发利用的研究[J]. 四川食品与发酵, 2001, 36 (3): 32-34.

[2] 张洪, 黄建韶, 赵东海. 紫苏营养成分的研究[J]. 食品与机械, 2006, 22(2): 41-43.

[3] 赵德义, 徐爱遐, 张博勇, 等. 紫苏籽油的成分与生理功能的研究[J].河南科技大学学报, 2004, 24(2): 47-50.

[4] 顾文娟, 朱陈珏, 张建梅. 紫苏的药理作用研究进展[J]. 黑龙江畜牧兽医, 2006(8): 26-28.

[5] 王玉萍, 杨峻山, 赵杨景, 等. 紫苏类中药化学和药理的研究概况[J].中国药学杂志, 2003, 38(4): 250-253.

[6] 郭群群, 杜桂彩, 李荣贵. 紫苏挥发油抗菌活性研究[J]. 食品工业科技, 2003, 24(9): 25-27.

[7] 刘小琴, 万福珠, 郑世玲. 紫苏挥发油抑制皮肤癣菌及的作用[J]. 天然产物研究与开发, 2001, 13(5): 39-41.

[8] 王永奇, 王威, 梁文波, 等. 紫苏油抗过敏炎症的研究[J]. 中草药, 2001, 32(1): 83-85.

[9] 郭群群, 杜桂彩, 李荣贵. 紫苏挥发油抗菌活性研究[J]. 食品工业科技, 2003, 24(9): 25-27.

[10] 杨咏洁, 权伍荣. 紫苏叶挥发油提取工艺的研究[J]. 延边大学农学学报, 2009, 31(4): 266-270.

[11] 凌育赵. 二种方法提取紫苏挥发油的气相色谱-质谱比较[J]. 中国调味品, 2008(11): 18-20.

[12] 雷殷. 中药紫苏叶挥发油的提取与气相色谱分析[D]. 长春: 吉林大学, 2006.

[13] 孙建忠, 于寒松, 王玉华. 长白山紫苏挥发油与醇提物化学成分比较研究[J]. 中药材, 2008, 31(11): 1652-1655.

[14] 林硕, 邵平, 马新. 紫苏挥发油化学成分GC-MS分析及抑菌评价研究[J]. 核农学报, 2009, 23(3): 477-481.

[15] 吴周和, 吴传茂, 徐燕. 紫苏叶精油化学成分分析研究[J]. 氨基酸和生物资源, 2003, 25(2): 18-20.

[16] 李巧玲, 王亚昆. 超临界流体萃取技术的研究进展[J]. 华北工学院学报, 1998, 19(3): 238-240.

[17] 刘瑞源, 谢杨, 游文玮. 超临界二氧化碳萃取中草药有效成分的研究进展[J]. 广东化工, 2002, 2(4): 25-27.

[18] 李卫民, 金波. 中药现代化与超临界流体萃取技术[M]. 北京: 中国医药科技出版社, 2002: 104-140.

[19] 李斌, 韩凌, 彭华松, 等. 石菖蒲挥发油的超临界CO2萃取工艺研究[J]. 化学世界, 2005, 46(4): 213-222.

[20] 葛发欢, 李莹, 谢健鸣, 等. 超临界CO2从柴胡中萃取挥发油及其皂甙的研究[J]. 中国中药杂志, 2000, 25(3): 149-153.

[21] 林涛, 夏远景, 孟庭宇, 等. 超临界CO2萃取辣椒油实验研究[J]. 应用化工, 2005, 34(9): 156-258.

Optimization of Supercritical Carbon Dioxide Fluid Extraction Process for Volatile Oil from Perilla frutescens Leaves

JIN Jian-zhong

(College of Biological and Environmental Engineering, Zhejiang Shuren University, Hangzhou 310015, China)

The objective of this study was to optimize the supercritical fluid CO2 extraction of volatile oil from Perilla frutescens leaves. Single factor and orthogonal design methods were used to investigate the effects of pressure, temperature, extraction time and CO2 flow rate on extraction rate of volatile oil. Pressure of 20 MPa, temperature of 35 ℃, CO2 flow rate of 10 kg/h and extraction time of 150 min were found optimum. Under the optimal extraction conditions, the extraction rate of volatile oil was up to 3.2%.

Perilla frutescens;supercritical fluid CO2 extraction;volatile oil

R284.2

A

1002-6630(2011)06-0124-03

2010-06-24

金建忠(1962—),男,教授,本科,研究方向为天然产物化学。E-mail:hzjjz@163.com

- 食品科学的其它文章

- 超临界CO2流体萃取-GC-MS分析南北五味子挥发油成分

- 沙葱籽油的超临界CO2萃取及成分分析

- Central Properties of the Metabolites ofHouttuynia cordataThunb.Populations from Different Altitudes in Guizhou

- Effects of Deformation Rate and Degree of Compression on Texture Profile Analysis of Hard-boiled Egg

- 紫薯色素两种提取方法的比对研究

- 溶剂萃取-差示脉冲溶出伏安法测定橘皮中的邻苯基苯酚