赤豆酱油生产工艺的研究

张雁凌

(吉林工程技术师范学院食品工程学院,吉林长春 130052)

赤豆酱油生产工艺的研究

张雁凌

(吉林工程技术师范学院食品工程学院,吉林长春 130052)

采用固态低盐发酵技术生产赤豆酱油,以氨基酸态氮得率为指标,通过单因素及正交实验筛选出最佳工艺条件。当赤豆与大豆比为3∶5(g/g)、食盐水浓度为12°Bé、酱醅含水量60%、发酵温度50℃时,可获得营养丰富、酱香浓郁、风味独特、品质优良的新型酱油——赤豆酱油。该条件下氨基酸态氮得率为0.7275g/100mL。

固态低盐发酵,赤豆,酱油

赤豆,被誉为粮食中的红珍珠,富含淀粉、蛋白质、钙、铁和B族维生素等多种营养成分,既是调剂人民生活的营养佳品,又是高蛋白、低脂肪、多营养的功能食品,食用和药用价值都比较高[1]。在中国传统医学中,赤豆常作为解毒剂用于肾脏性水肿、肝硬化腹水,外用于疮毒之症,被李时珍称为“心之谷”[2]。赤豆中含有多种生物活性物质,如多酚、单宁、植酸、皂甙等。现代研究表明,赤豆具有抗氧化活性、抗癌、抗菌和抗病毒等多种保健功能[3]。传统酱油是以大豆、麸皮及其加工副产品为主要原料酿造的液体调味品。本研究以赤豆、大豆为原料,采用低盐固态发酵法酿造出保健酱油,以期为消费者提供新型的营养保健调味品,增加酱油的花色品种,满足市场需求,因此具有广阔的开发前景。

1 材料与方法

1.1 材料与仪器

原料 市售无虫蛀无霉变成熟赤豆籽粒、大豆籽粒;面粉 长春市第一面粉厂;食盐 中盐吉林盐业有限公司;DX-02型米曲精 石家庄市鼎鑫酿造食品科学研究所。

GB1302型电子精密天平 梅特勒·托利多仪器有限公司;SKP-01型电热恒温培养箱 湖北省黄

上海理达仪器厂;消化装置 上海组检仪器公司;凯氏定氮装置 北京来亨科贸有限责任公司。

1.2 实验方法

1.2.1 工艺流程 原料选择→清洗→浸泡→蒸煮→接种→制曲→发酵→淋油→成品

1.2.2操作要点

1.2.2.1 制曲[4]选优质赤豆、黄豆,按一定比例混合,用流动水漂洗干净,洗净沥干送入蒸料锅内蒸熟。熟料冷却到45℃以下,将4%面粉,4%的米曲精菌种混合均匀拌入。将翻拌均匀的曲料移入曲池制曲。制曲过程中应控制品温28~32℃,菌丝生长阶段控制在最高不得超过35℃的室温,曲室相对湿度在90%以上,制曲时间24h以上。在制曲过程中进行2~3次翻曲,防止品温相差悬殊。待曲料疏松、孢子丛生、无夹心、具有正常曲香、无其它异味时,即为成曲。

1.2.2.2 赤豆酱油的制备[5]将成曲加盐水拌和装入发酵容器内,保温发酵。盐水浓度为12°Bé,酱醅含水量为50%~60%,发酵时间12~15d。当酱醅红褐色、有光泽不发乌、柔软、松散、有酱香时,即为成熟酱醅。酱醅入淋油池,85~90℃保温浸泡后淋油、加热灭菌、调配、检测、包装即为成品。

1.3 工艺条件对氨基酸态氮得率影响的单因素实验

1.3.1 赤豆与大豆的质量比对氨基酸态氮得率的影响在盐水浓度10°Bé、酱醅含水量60%、发酵温度50℃的条件下,设置赤豆与大豆的比(g/g)为6∶2、5∶3、4∶4、3∶5、2∶6,研究不同质量比对赤豆酱油氨基酸态氮得率的影响。

1.3.2 食盐水浓度对氨基酸态氮得率的影响 在赤豆与大豆的比(g/g)为3∶5、酱醅含水量60%、发酵温度50℃的条件下,设置盐水浓度为8、10、12、14、16°Bé,研究不同盐水浓度对赤豆酱油氨基酸态氮得率的影响。

1.3.3 酱醅含水量对氨基酸态氮得率的影响 在赤豆与大豆的比(g/g)为3∶5、食盐水浓度10°Bé、发酵温度50℃的条件下,设置酱醅含水量为50%、55%、60%、65%、70%,研究不同酱醅含水量对赤豆酱油氨基酸态氮得率的影响。

1.3.4 发酵温度对氨基酸态氮得率的影响 在赤豆与大豆的比(g/g)为3∶5、酱醅含水量为60%、食盐水浓度10°Bé条件下,设置发酵温度40、45、50、55、60℃,研究不同发酵温度对赤豆酱油氨基酸态氮得率的影响。

1.4 正交实验设计

根据单因素实验结果,确定正交实验各因素的水平。影响赤豆酱油的成品质量的主要因素为赤豆∶黄豆(g/g)、食盐浓度、酱醅含水量、发酵温度,以氨基酸态氮得率为考核指标,采用L9(34)正交实验筛选出最佳生产工艺。因素水平设计见表1。

表1 赤豆酱油发酵正交实验因素与水平

1.5 测定方法

全氮含量的测定∶采用凯氏定氮法;氨基态氮含量的测定∶采用ZB X 66038-87方法;总酸的测定∶采用GBT 12456-90方法。

2 结果与讨论

2.1 单因素实验

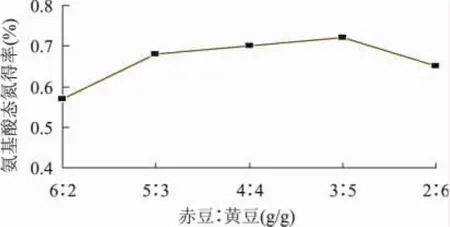

2.1.1 赤豆与黄豆的质量比对氨基酸态氮得率的影响 酱油中的氨基酸态氮就是以氨基酸形式存在的氮,它的含量与氨基酸的含量呈正比。赤豆与黄豆的质量比不同,蛋白质的含量亦不同。由图1可以看出,在其它条件不变的情况下,随大豆质量的增加,氨基酸态氮得率在6∶2~5∶3之间增加幅度较大,5∶3~3∶5之间平稳增加,说明此区间原料中蛋白质利用率较高;在3∶5~2∶6之间氨基酸态氮得率平缓下降,说明原料中的蛋白质未完全发酵分解生成氨基酸,所以选取质量比为3∶5较为合适。

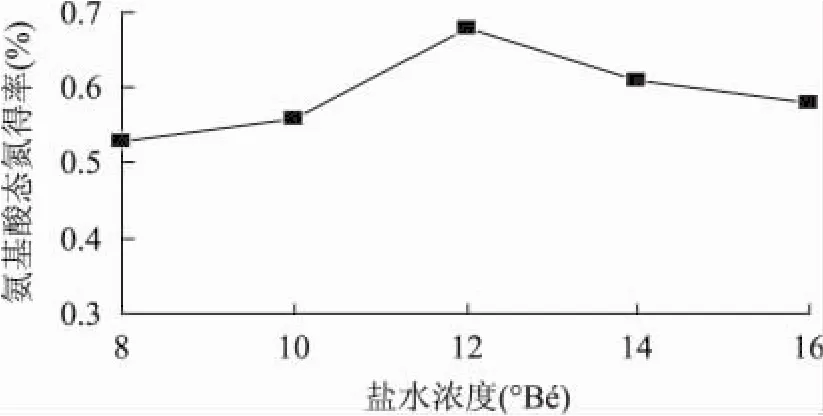

2.1.2 食盐水浓度对氨基酸态氮得率的影响 食盐能抑制杂菌的繁殖,防止酱醅腐败,但却抑制蛋白酶的活性。由图2可以看出,在其它条件不变的情况下,氨基酸态氮得率在8~12°Bé之间平稳增加,说明食盐水浓度在12°Bé以下时,对酶的活力影响较小。在12~16°Bé之间氨基酸态氮得率明显下降,说明食盐水浓度在12°Bé以上时,酶活力就相对降低,蛋白质水解率较低。实验结果表明,12°Bé的盐水既能发挥防腐作用,同时不影响酶的作用。

图1 赤豆与黄豆的质量比对氨基酸态氮得率的影响

图2 盐水浓度对氨基酸态氮得率的影响

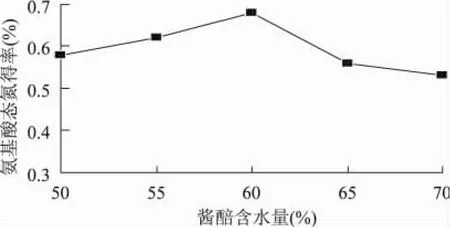

2.1.3 酱醅含水量对赤豆酱油氨基酸态氮得率的影响 从图3可以看出,随着酱醅含水量的增加。在50%~60%之间时,氨基酸态氮得率平稳增加,说明酱醅含水量增加,有利于蛋白质分子的溶出和酶分子的扩散,增加酶分子与基质接触的机会,从而加速蛋白质水解的进程,提高氨基酸的生成。酱醅含水量在60%~70%之间氨时,基酸态氮得率大幅度下降。含水量过大,淋油困难,虽然全氮溶出量很多,但不能全部滤出,全氮利用率的下降,从而影响氨基酸态氮得率。实验结果表明,酱醅含水量60%时比较合理。

图3 酱醅含水量对氨基酸态氮得率的影响

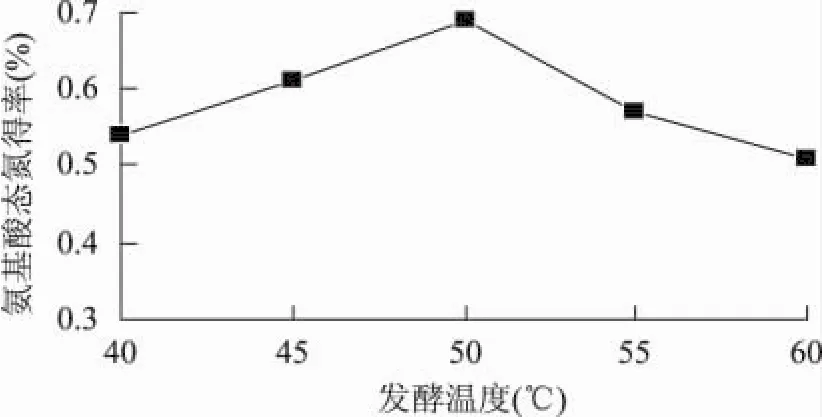

2.1.4 发酵温度对赤豆酱油氨基酸态氮得率的影响[6]酶的化学本质是蛋白质,它具有蛋白质的结构和特性,随着温度的升高,酶受到的破坏程度变大,蛋白质经发酵分解生成的氨基酸的量减少,进而影响氨基酸态氮的含量[6]。由图4可以看出,随着温度的升高,在40~50℃之间氨基酸态氮得率平稳上升,说明发酵过程中温度与酶活力有一定关系,温度上升,酶活力增加。在50~60℃之间时,氨基酸态氮得率大幅度下降,说明温度过高,酶受到的破坏程度变大,蛋白质发酵分解不完全,氨基酸态氮得率减小。实验结果表明,发酵温度为50℃时,氨基酸态氮得率最高。

2.2 正交实验结果与分析

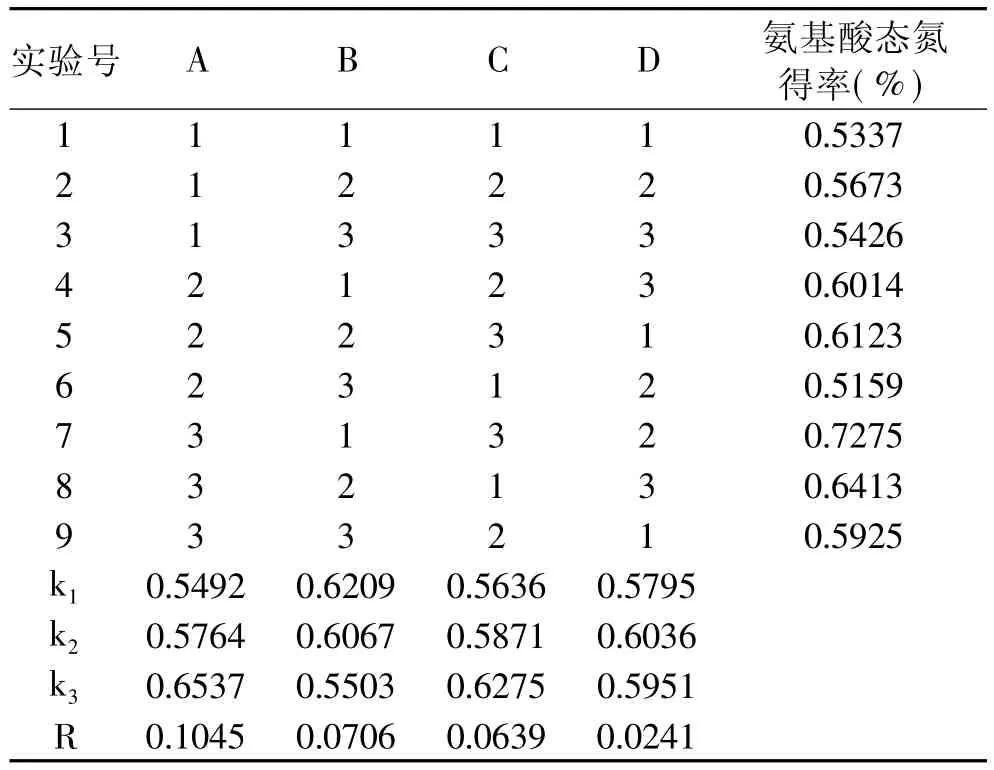

在以上单因素实验基础上采用正交实验,对赤豆酱油生产工艺进行优化,结果见表2。

图4 发酵温度对氨基酸态氮得率的影响

表2 正交实验结果分析

对表2正交实验结果进行极差分析可看出,各因素对赤豆酱油氨基酸态氮得率影响程度强弱次序为A>B>C>D,即赤豆与黄豆的质量比影响最大,其次是盐水的浓度,然后是酱醅的含水量,发酵的温度影响最小;最佳组合为A3B1C3D2。因此选择最佳工艺条件为赤豆∶黄豆为3∶5(g/g),盐水的浓度为12°Bé,酱醅的含水量60%,发酵温度50℃。

2.3 产品理化成分检测结果

赤豆酱油颜色红褐色,酱香浓郁,鲜咸适口。经检测氨基酸态氮含量0.7275g/100mL,全氮1.44g/100mL,总酸1.87g/100mL。

3 结论

3.1 赤豆酱油最佳工艺条件为赤豆∶黄豆为3∶5(g/g),盐水的浓度为12°Bé,酱醅的含水量60%,发酵温度50℃时,所制得的酱油色泽鲜亮,具有浓郁的赤豆香气、风味独特。

3.2 将赤豆与大豆混合制曲生产赤豆酱油,产品综合了赤豆与大豆的营养特性,即有利于增加酱油的保健功能,为消费者提供新型的健康调味品,又有利于改善成品酱油的香气,弥补了固态低盐发酵酱油产香效果不佳的缺陷。

[1]梁丽雅,闫师杰.红小豆的加工利用现状[J].粮油加工与食品机械,2004(3):68-69.

[2]李新贵.浅谈红小豆的药用价值与加工综合利用[J].现代化农业,2005(7):19-20.

[3]赵健京,范志红,周威.红小豆保健功能研究进展[J].中国农业科技导报,2009(3):46-50.

[4]王福源.现代食品发酵技术[M].北京:中国轻工业出版社,2003:360-419.

[5]熊宗贵.发酵工艺原理[M].北京:中国医药出版社,2005: 130-139.

[6]沈龙青.现代酱油的感官检查[J].中国调味品,2006(4): 25-26.

Study on technology of red bean sauce

ZHANG Yan-ling

(College of Food Engineering,Jilin Teachers Institute of Engineering and Technology,Changchun 130052,China)

Red bean soy sauce was processed through low-salt solid-state fermentation.The amino acid nitrogen content as index,the optimum condition was determined through single-factor and orthogonal tests.The red bean to soybean was 3∶5(g/g),the concentration of salt water was 12°Bé,the water content of sauce unfiltered was 60%,fermentation temperature was 50℃.The red bean soy sauce had rich nutrition,unique flavor and full fragrance.Under these conditions,amino acid nitrogen rate was 0.7275g/100mL.

low-salt solid-state fermentation;red bean;soy sauce

TS264.2+1

B

1002-0306(2011)11-0342-03

2010-11-08

张雁凌(1974-),女,硕士,讲师,研究方向:农产品贮藏与加工。石市医疗器械厂;SH10A水分快速测定仪 德国赛多利斯特仪器有限公司;PHS-3BW电脑数显酸度计