膜分散萃取净化湿法磷酸

张则光,马岩龙,叶世超,李 军,钟本和

(四川大学化学工程学院,四川 成都 610065)

应用技术

膜分散萃取净化湿法磷酸

张则光,马岩龙,叶世超,李 军,钟本和

(四川大学化学工程学院,四川 成都 610065)

采用膜分散方法研究了湿法磷酸的萃取特性,以水/磷酸/TBP+煤油为实验体系,以不同名义孔径的不锈钢纤维烧结膜为分散介质,在自制的萃取器中研究了流量、膜孔径、煤油含量、相比、磷酸浓度、萃取室体积和停留时间对单级萃取效率的影响,找出适宜操作条件。实验结果表明,流量增加,单级萃取效率呈现先增加后降低的趋势;减小膜孔名义直径,增加磷酸浓度,单级效率升高;适度增加萃取室体积,延长停留时间,对萃取有利;萃取剂中混加煤油,萃取效率下降。在分散相流量为1000 mL/min、采用10 μm的不锈钢烧结膜、煤油体积分数为20%、相比1∶1、磷酸质量分数在30%~70%、萃取室体积为30 mL的情况下,单级效率可以达到96%。

膜分散;萃取;净化;湿法磷酸

湿法磷酸由于其生产成本低而成为我国目前最主要的生产工艺,但湿法磷酸杂质含量多,主要用于生产磷肥。欲将湿法磷酸用于食品、医药等行业,尚需对其净化。湿法磷酸净化的方法有很多[1],而溶剂萃取法由于其分离效果好、能量消耗低、资源可综合利用等优点,受到学术界和工业界的广泛关注[2]。传统混合澄清萃取工艺生产效率低,占地面积大,不能满足现代工业生产需要。黄美英、李军等[3-4]研究了往复式振动筛板塔的萃取特性,并在工业生产中成功应用。提高萃取传质效率的关键在于改善液滴分散性、提高相接触面积。膜分散萃取过程可提供比传统溶剂萃取过程大得多的接触面积,大大提高传质效率,减小停留时间[5-6]。Kurt Benz等[7]研究了微混合器对一般体系的萃取性能。徐建鸿、骆广生等[8-10]研究了膜分散萃取过程的作用机理,考察了流量对萃取效果的影响,对影响萃取效果的其它因素基本没有涉及。本文作者采用水/磷酸/TBP+煤油为实验体系,以不同名义孔径的不锈钢纤维烧结膜为分散介质,研究了流量、膜孔径、煤油含量、相比、磷酸质量分数、萃取室体积和停留时间对萃取特性的影响,以期对工业应用提供实验依据。

1 实验原理与方法

1.1 实验装置及流程

实验装置示意图如图1所示,实验用萃取器用有机玻璃制成,萃取室包括两个部分:一部分是固定体积的萃取室,长×宽×高=160 mm×20 mm×1.7 mm;一部分是外界管件,可以调整体积大小。不锈钢纤维烧结膜尺寸为20 mm×20 mm,烧结膜采用10 μm和20 μm两种名义孔径分别进行实验。磷酸作为连续相,在蠕动泵的作用下进入萃取室,从膜表面流过,萃取剂在另一台蠕动泵的推动下穿过膜孔分散到连续相中,混合液流经萃取室后进入澄清室进行分层,系统稳定后,每30 s接取一次萃取室流出的混合液,分离两相后分析测试,取两次的算术平均值为测定结果。

1.2 实验物料

磷酸三丁酯,工业级,无锡市振湖化工有限公司;磷酸,工业级,四川省什邡金大化工有限公司;煤油,工业级,市售。

图1 实验装置示意图

1.3 分析方法

磷酸含量用NaOH滴定,以百里酚酞作为指示剂。取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.2%。

萃取结果采用单级效率表示,单级效率反映萃取传质过程接近热力学平衡的程度。定义为

式中,c0为磷酸初始质量分数;c为萃余相质量分数;c*为平衡质量分数。平衡浓度由定时搅拌器搅拌40 min,分层后滴定得到。

2 实验结果与讨论

2.1 流量对单级效率的影响

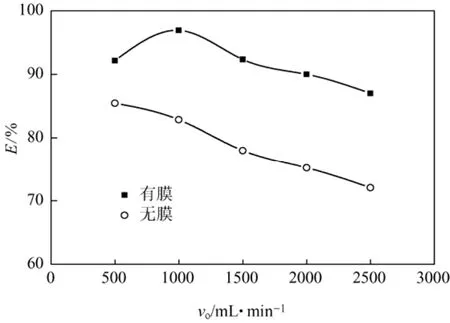

磷酸萃取的单级效率随有机相流量的变化趋势示于图2,并与无膜的情况作了比较。由图2可以看出,单级效率随着流量的增加先是有一个小幅的上升,在有机相流量1000 mL/min、总流量2000 mL/min时达到最大值96.9%;继续增大流量时,单级效率出现下降,但在总流量4000 mL/min时,仍能达到90%。这里,由于相比(相比为有机相与无机相的体积比)为1∶1,磷酸料液流量和有机相流量呈等量增加。单级效率先升后降的原因可能是:在低速下,随着流量的增加,有机相穿流网孔后形成一个个小液柱,连续相平行流过膜表面对有机相液柱进行剪切,形成小液滴分散在连续相中,连续相流量增大,流速加快,剪切作用增强,将有机相液柱切成更小的液滴,相接触面积增大,传质加快,单级效率提高;流量增大到一定程度,液滴直径减小到最小值且基本不随流量变化,此时,单级效率达到了最大值,之后随着流量的进一步增大,停留时间变短,停留时间成为控制因素,单级效率呈减小趋势。图形还显示,无膜的萃取曲线有很大不同。无膜是指去掉起分散作用的烧结膜,料液和萃取剂直接进入萃取室内流动混合传质的情况。无膜的单级萃取效率远低于有分散膜的情况,且随流量的增加而呈现单调下降的趋势。这是由于两种液体在萃取室内混合接触的情况不良所致,而且随着流量增加,停留时间变小,单级效率随之下降。

图2 流量对单级效率的影响

2.2 烧结膜名义孔经对单级效率的影响

烧结膜名义孔径对磷酸萃取单级效率的影响示于图3。由图3中可以看出,在流量较小的情况下,10 μm膜的单级效率显著高于20 μm膜,但当流量大于1500 mL/min后,两种名义孔径的单级萃取效率趋于一致,相差不明显。可以认为,小孔膜的分散性能比大孔膜好,因而单级效率较高;而在大流量下两种情况的混合效果均很好,使得小孔膜和大孔膜的传质效果相接近,此时停留时间为控制因素,两者的停留时间一样,因此单级效率相差不大。

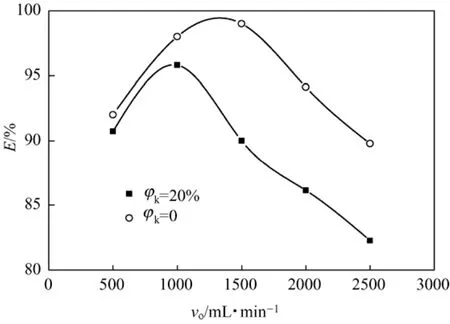

2.3 煤油含量对单级效率的影响

图4比较了纯TBP作萃取剂和TBP+20%煤油混合液作萃取剂的单级效率。从图中可以看出,含有20%煤油的单级效率要低于纯TBP的单级效率,在流量较低时,单级效率的降低不明显,而在高流量下单级效率降低很多。这是因为加入煤油后,混合液在澄清室中的分层比纯TBP快,从而减少了传质时间,单级效率下降。由于煤油是惰性成分,本身不参与萃取过程,加入煤油后,使得料液与活性组分TBP接触的概率减少,削弱了萃取传质。

图3 膜孔径对单级效率的影响

图4 煤油含量对单级效率的影响

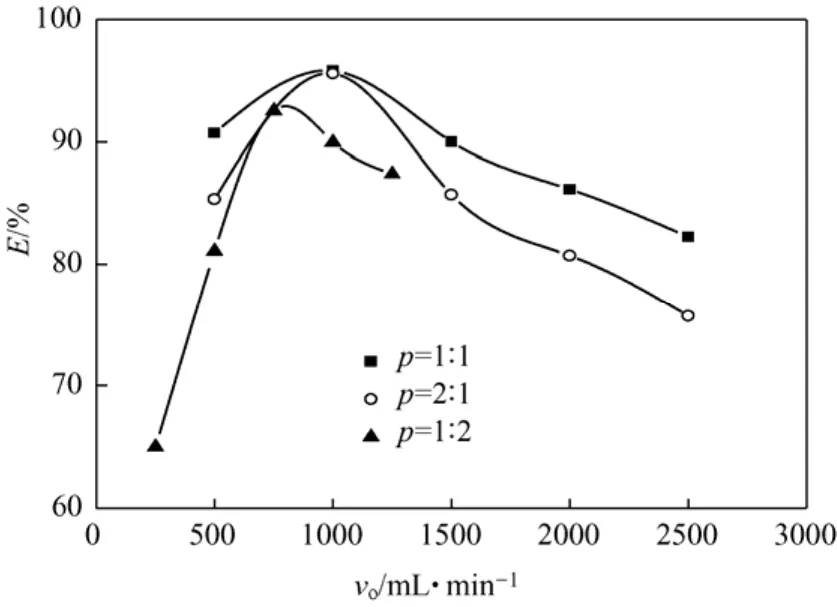

图5 相比对单级效率的影响

2.4 相比对单级效率的影响

图5是在不同相比下,单级效率随有机相流量的变化趋势。从图中可以看出,相比1∶1的单级效率要高于2∶1和1∶2的单级效率,萃取剂过多或过少都不好。这不难理解,根据几何学原理,相比1∶1时,分散相独立液滴数形成密集堆彻(所谓独立液滴是指不与周围液滴互相接触聚并的液滴),无机料液恰能填满密集液滴堆彻所形成的空隙,将液滴彼此隔开。两相具有最大的接触面积和最理想的接触状态。相比2∶1时,料液不能填满液滴之间的空隙,液滴不能完全被隔开,导致这部分液滴的互相接触而聚并,减少了接触面积,萃取效果变差。在相比1∶2时,由于体系内液滴数量少,相接触面积小,因而单级效率降低。

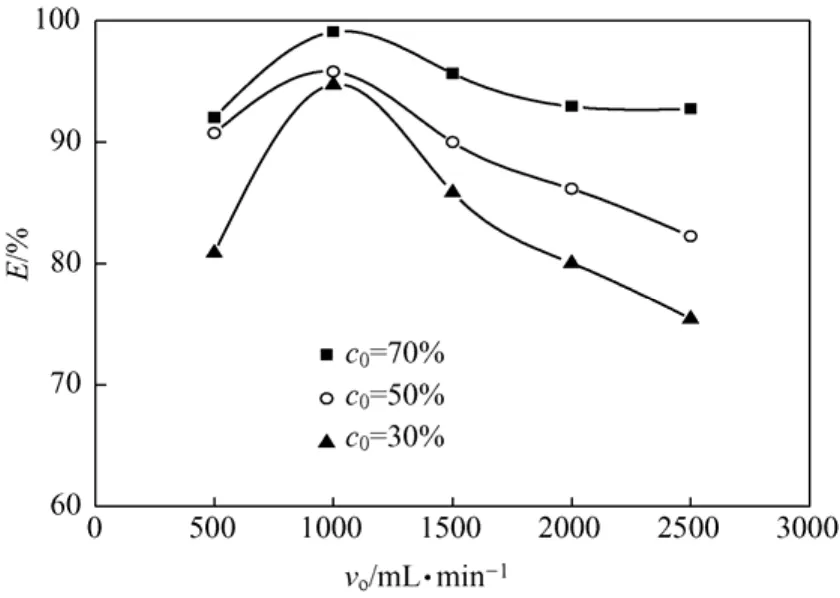

2.5 磷酸质量分数对单级效率的影响

图6 磷酸质量分数对单级效率的影响

图6为不同磷酸质量分数对单级效率影响。从图中可以看出,单级效率随磷酸质量分数的增加而增加,但在3条曲线的最高点,即有机相流量1000 mL/min时,单级效率差别不明显。出现这些情况的原因,主要是混合液在澄清室中的分层时间随着磷酸质量分数的增加会明显增加,从而使传质时间增加,单级效率提高。在曲线最高点,由于三者的单级效率都已接近于1,分层时间的影响不显著。

2.6 萃取室体积对单级效率的影响

图7比较了两种萃取室体积的单级效率。从图中可以看出,大萃取室的单级效率较高。这是因为大萃取室的停留时间延长,两相接触的时间增加,萃取更加完全。

2.7 单级效率随停留时间的变化趋势

图8为磷酸萃取的单级效率随停留时间的变化趋势。从图中可以看出,停留时间增加,单级效率随之增大,在停留时间较短的情况下,单级效率随时间增加有明显的提升,停留时间在1.6 s时,单级

图7 萃取室体积对单级效率的影响

图8 单级效率随停留时间的变化趋势

萃取效率达到了96%;之后,继续增加停留时间,单级萃取效率增加趋于平缓。这是因为,停留时间增加,萃取接近平衡,传质的推动力减小,传质速率减小,萃取在停留时间为1.6 s时已基本完成,再延长时间,意义不大。

3 结 论

采用膜分散方法研究了湿法磷酸的萃取特性,主要结论如下所述。

(1)与传统的混合澄清器和萃取塔相比,膜分散萃取器具有结构设备简单、单级效率高、处理量大、操作弹性大等优点,可以作为湿法磷酸净化设备。

(2)综合各种单因素对萃取单级效率的影响,可以得出在分散相流量为1000 mL/min、采用10 μm的不锈钢烧结膜、煤油体积分数为20%、相比1∶1、磷酸质量分数在30%~70%、萃取室体积为30 mL的情况下,单级效率可以达到96%。

符 号 说 明

d——膜名义孔径,μm

E——单级效率,%

p——相比

t——停留时间,s

V——萃取室体积,mL

vo——有机相流速,mL/min

φk——煤油体积分数,%

[1]钟本和,李军,郭孝东,等. 湿法磷酸净化技术研究现状及发展方向[J]. 无机盐工业,2008,40(2):9-12.

[2]钟本和,陈亮,李军,等. 溶剂萃取法净化湿法磷酸的新进展[J].化工进展,2005,24(6):596-602.

[3]黄美英. 湿法磷酸净化中往复式振动筛板塔的应用研究[J]. 磷肥与复肥,2005,20(3):18-20.

[4]黄美英. 溶剂萃取法净化湿法磷酸工艺研究[D]. 成都:四川大学,2005.

[5]徐建鸿,骆广生,陈桂光. 一种微型膜分散式萃取器[J]. 化学工程,2005,33(4):56-59.

[6]骆广生,王凯,徐建鸿,等. 微化工系统内多相流动及其传递反应性能研究进展[J]. 化工学报,2010,61(7):1621-1626.

[7]Kurt Benz,Klaus-Peter Jückel,Klaus-Jürgen Regenauer,et al. Utilization of micromixers for extraction processes[J].Chem. Eng. Technol.,2001,24(1):11-17.

[8]徐建鸿,骆广生,陈桂光,等. 液-液微尺度混合体系的传质模型[J]. 化工学报,2005,56(3):435-440.

[9]徐建鸿,骆广生,孙永,等. 膜分散式混合澄清萃取器性能研究[J]. 高校化学工程学报,2003,17(4):361-364.

[10]Chen G G,Luo G S,Sun Y,et al. A ceramic microfltration tube membrane dispersion extractor[J].AIChE Journal,2004,50(2):382-387.

Research on purifying wet-process phosphoric acid by membrane dispersion extraction

ZHANG Zeguang,MA Yanlong,YE Shichao,LI Jun,ZHONG Benhe

(School of Chemical Engineering,Sichuan University,Chengdu 610065,Sichuan,China)

The membrane dispersion extraction process was used to purify wet-process phosphoric acid with stainless steel fiber sintered membrane as dispersion media. The system of water/phosphoric acid/ TBP + kerosene was used to study the effects of flow rate,membrane diameter,kerosene content ,phase ratio,phosphate content and extraction cell volume and residence time on the extraction. When flow rate increased,extraction efficiency increased first and then decreased.,When pore diameter decreased and phosphoric acid concentration of water increased,extraction efficiency increased. When extraction cell volume was enlarged and residence time was increased,extraction efficiency increased. With 10 μm stainless steel fiber sintered membrane,at dispersed phase flow rate of 1000 mL/min,kerosene volume fraction of 20%,phase ratio of 1∶1,phosphoric acid content of 30%—70%,extraction cell volume of 30 mL,single-stage efficiency could reach 96%.

membrane dispersion;extraction;purification;wet-process phosphoric acid

TQ 051.8

A

1000–6613(2011)07–1632–05

2010-11-30;修改稿日期:2010-12-27。

张则光(1986—),男,硕士研究生,研究方向为传质与分离。E-mail zzguang@yahoo.cn。联系人:叶世超,博士生导师。E-mail shichaoye@sina.com。