高铝粉煤灰精细化利用的研究进展

胡勤海,张 辉,白光辉,徐 鹏,王占修,朱建航

(1 浙江大学环境与资源学院,浙江 杭州 310027;2 西安建筑科技大学理学院,陕西 西安 710055;3 内蒙古大唐国际再生资源开发有限公司,内蒙古 呼和浩特 010206;4 河南煤业化工集团,河南 郑州 036006)

进展与述评

高铝粉煤灰精细化利用的研究进展

胡勤海1,张 辉1,白光辉2,徐 鹏3,王占修4,朱建航1

(1浙江大学环境与资源学院,浙江 杭州 310027;2西安建筑科技大学理学院,陕西 西安 710055;3内蒙古大唐国际再生资源开发有限公司,内蒙古 呼和浩特 010206;4河南煤业化工集团,河南 郑州 036006)

综述了近年来我国高铝粉煤灰精细化利用研究进展。在总结高铝粉煤灰性质的基础上,归纳概括了目前精细化利用的主要工艺方法:石灰石烧结法、酸溶出法、碱溶出法、酸碱联合法。介绍了 4种方法的主要工艺实现途径、主要产品以及研究现状,并指出了各种方法的优缺点以及改进和发展方向。

粉煤灰;精细化利用;氧化铝;工业化

煤炭是我国主要的消费能源,占我国一次能源消耗比例达 75%以上[1],虽然近年来我国大力发展风能、核能、生物质能等新兴能源产业,但在相当长的一段时期内,我国的能源消费结构不会发生本质改变。我国煤炭主要用于燃煤电厂发电,占煤炭用量的70%左右,预计到2030年,仍将占到50%[1-2]。煤炭燃烧后会产生剩余的不可燃烧物质随烟气排出,通过旋风除尘、袋式除尘、电除尘等方法分离收集,称为粉煤灰,是燃煤电厂排放的最主要固体废弃物,也是我国排量最大的工业固体废渣[2]。近年来,环境污染以及矿物资源的枯竭等强烈地激发了粉煤灰利用的研究和开发,粉煤灰治理的指导思想已从过去单纯的环境保护角度转变为综合治理、资源化利用,并从过去的建材利用为主发展到目前的多种途径综合利用。

本文作者针对存在于我国内蒙、山西等地区的高铝粉煤灰,在分析其成分、性质的基础上,对从该种粉煤灰中提取氧化硅和氧化铝的研究现状进行总结分析,并对目前存在的问题和发展方向提出作者的观点。

1 高铝粉煤灰的性质及应用

1.1 高铝粉煤灰的性质

粉煤灰是煤粉燃烧生成的产物,因此其性质取决于煤的品种、煤粉的细度、燃烧方式以及粉煤灰的收集和输送方式等因素。粉煤灰的性质主要包括物理性质、化学性质以及物相结构性质等。

粉煤灰的物理性质主要包括粉煤灰的粒度分布、密度、比表面积等。粉煤灰的粒度分布与粉煤灰的来源和电厂除尘设备有关。高铝粉煤灰和一般粉煤灰在粒度等物理性质方面没有本质区别,一般颗粒在10~100 μm范围内[3-4],密度、比表面积等性质均可参考一般粉煤灰的性质。

粉煤灰的化学成分主要包括二氧化硅、氧化铝、氧化铁、氧化钙、氧化镁等。一般氧化硅含量在20%~60%,氧化铝含量为5%~35%[5]。高铝粉煤灰的最主要特点之一就是其较高的氧化铝含量,为40%左右,最高可达48%~50%[6-7]。高铝粉煤灰所含氧化物元素较为单一,氧化硅、氧化铝含量占到粉煤灰总含量的80%以上,其余为少量氧化铁、氧化钛、氧化钙(镁)、未燃尽炭以及一些微量元素[6-8]。

煤中的矿物主要包括硅酸盐、氧化物、碳酸盐等,由于煤粉的化学成分、燃烧条件、冷却过程等都会对粉煤灰的形成产生影响,不同粉煤灰的物相还是存在较大的差异[9]。粉煤灰是晶体、玻璃体及少量未燃炭组成的一个复合结构的混合体。通常,粉煤灰中的玻璃体占主要部分,但晶体物质的含量有时也会较高,占 11%~48%。晶体物质主要有莫来石和石英,此外还有磁铁矿、硬石膏、铝酸三钙等[10]。而玻璃体形态存在的氧化物主要有SiO2、Al2O3、Fe2O3(Fe3O4)、CaO、MgO、Na2O等[2,11]。通过对我国几种高铝粉煤灰的分析显示,其主要物相为莫来石与玻璃体以及少量其它物相成分[7,12]。

1.2 高铝粉煤灰的资源化利用

目前,粉煤灰的分类及应用通常采用美国ASTM C618标准,不同物理和化学性质的粉煤灰有不同的应用领域,主要用做建材,如用于制造粉煤灰水泥、掺配混凝土、制造砖、陶粒等,也可用于在农业、林业、污水处理等行业[5,9,13]。在我国一些较为发达地区,如江苏、上海等地,粉煤灰的利用率达到 100%[13]。但是,在我国的煤炭产区,如山西、内蒙等地,电厂密集且规模较大,排放的粉煤灰利用现有技术无法实现彻底的利用和消化,多数仍通过筑坝方式堆存,给当地带来巨大的经济压力和环境压力[6]。这些地区相当部分的粉煤灰具有较为独特的特点,其氧化铝与氧化硅含量高,成分较为单一,为其作为铝质和硅质资源利用提供了可能。近年来,各科研单位和企业针对该种粉煤灰,进行氧化铝和氧化硅的分离提取成为研究热点,并逐步展开工业化试验,得到不同的化工产品。主要采用的方法有石灰石烧结法、酸溶出法、碱溶出法和酸碱联合法等。

2 高铝粉煤灰精细化利用的主要工艺路线

2.1 石灰石烧结法

高铝粉煤灰中的氧化铝主要存在于莫来石相中。石灰石烧结法的基本原理是:通过高温烧结反应,莫来石和石英分别转化为七铝酸十二钙和硅酸二钙,然后采用碳酸钠溶出得到铝酸钠溶液,实现硅铝的分离。烧结及溶出过程主要包括如下化学反应。

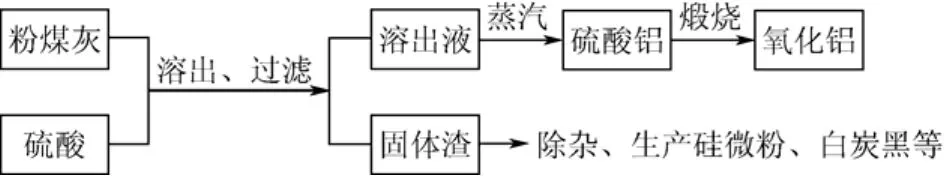

刘埃林等[14]采用石灰石烧结的方法联合生产氧化铝和水泥,并进行了工业化试验,制备得到砂状氧化铝产品。基本工艺过程如图1所示。粉煤灰和石灰石按一定比例混合,然后在 1390~1440 ℃条件下高温烧结,生料饱和比为 0.6~1.2,所得熟料A/S为0.65~1.1,熟料饱和比为0.65~1.1。所得熟料在 60~80 ℃碳酸钠溶液溶出 15~50 min,然后固液分离,分离粗液经过脱硅、碳分、煅烧等工序得到氧化铝产品。产生的固体钙硅渣通过洗涤、配料、粉磨、煅烧等工序,得到产品水泥。

图1 烧结法典型工艺路线图

采用石灰石烧结法,氧化铝的溶出率可达82%以上,自粉化率达100%[15]。

石灰石烧结法在配料过程中采用干法配料,直接用回转窑炉烧结,并且在烧结结束后,熟料可以自粉化,不必增加额外的破碎、粉磨等工序,但是存在处理硅酸二钙渣的问题。尽管可以通过配钙生产水泥,但是存在水泥销售半径有限、市场无法完全消化等问题。

2.2 酸溶出法

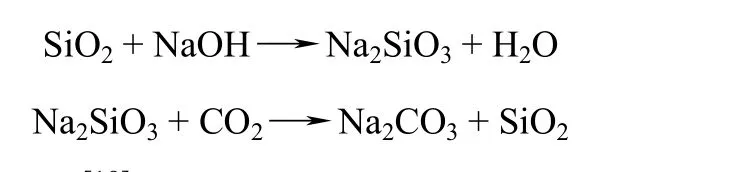

酸溶出法主要采用硫酸或盐酸等,在一定条件下对粉煤灰进行溶出,得到相应的铝盐溶液,实现硅铝的分离。以硫酸为例,其主要工艺流程如图2。

图2 酸溶出法处理粉煤灰典型工艺图

该工艺主要包括如下化学反应:

秦晋国等[16]采用浓硫酸与粉煤灰在一定条件下反应后,溶出得到硫酸铝溶液,进一步煅烧得到氧化铝。其基本工艺过程为:将粉煤灰研磨至200~400目,于300~760 ℃焙烧活化1~1.5 h;然后粉煤灰与60%~98%的H2SO4按照1∶(1~6)的质量比混合,加热至160~330 ℃反应1~1.5 h,过滤使余酸与含有反应物的滤渣分离;滤渣中加入2.5~5倍量的水,于65~90 ℃下煮溶30~45 min,溶出反应物,过滤除去残渣,滤液蒸发浓缩后冷却,析出硫酸铝结晶;硫酸铝结晶升温脱水得到无水硫酸铝;继续升温使无水硫酸铝分解得到γ-Al2O3,并回收SO3烟气。

沈博[17]在原有工艺基础上进行改进,大幅减少了 H2SO4用量,按1∶(1~2)的比例加入,然后在 200~400 ℃条件下焙烧,然后破碎,溶出。该方法降低了酸耗、水耗和能耗,大大降低了生产成本。

粉煤灰本身多为球状微珠,在与硫酸的反应过程中,粉煤灰表面形成大量的放射针状和片状结晶。洗脱后的测定结果表明,铝、铁等元素转化为可溶性硫酸盐形态,在洗涤过程中实现了铝硅分离,铝的提取率可以达到80%~85%[12,18]。

剩余固体渣的主要成分为二氧化硅,还含有少量氧化铝、氧化铁等。经过简单除杂、煅烧可得到硅微粉,或制备白炭黑等产品[9]。

采用酸法溶出可有效实现铝硅的分离,氧化铝的提取率高,剩余高硅含量的灰渣也可有效利用,使粉煤灰得到较为完全的回收利用,几乎没有剩余渣存在。但是,酸法处理粉煤灰同样存在一些工业化瓶颈问题。首先,酸腐蚀设备的问题。酸溶出反应过程中使用高浓度硫酸存在储存及输送过程中的腐蚀问题。其次,酸焙烧产生的SO2污染问题。在反应过程中及后续的硫酸铝煅烧过程中会产生大量酸蒸气及SO2气体,对这些气体的循环利用问题也需要进行关注。此外,硫酸铝溶液除杂也是酸法存在的问题之一,酸法溶出过程中,铁、钛等杂质也同时转化为硫酸盐形式进入溶液中,影响最终氧化铝产品的品质。

2.3 碱溶出法

碱溶出法采用氢氧化钠溶液和粉煤灰混合,在一定条件下溶出二氧化硅,得到硅酸钠溶出液,碳分可得到固体二氧化硅,剩余的固体渣可作为烧结法提取氧化铝的原料。其主要工艺路线如图3。

基本化学反应如下:

秦晋国等[19]采用如图3所示工艺成功实现了二氧化硅的提取,得到了高铝硅比的固体渣,采用烧结法进行了氧化铝的提取。其基本工艺过程为:以质量分数40%的NaOH溶液与一定量粉煤灰在80~150 ℃条件下进行反应,得到硅酸钠溶出液和对应的含碱固体灰渣。硅酸钠溶出液可通过一定工艺实现白炭黑的制备[20-21]。所得的固体灰渣中A/S得到提高,达到2以上,可以采用碱石灰烧结法或石灰石烧结法[22]工艺进行氧化铝的提取。邬国栋[23]分别采用常压、加压和微波3种溶出方式,考察了粉煤灰与碱反应过程中热处理温度、溶出时间、溶出温度、碱浓度、液固比等因素对硅、铝溶出率的影响,并对处理前后粉煤灰的微观结构进行了研究。张战军[6]运用地质学的研究方法,研究高铝粉煤灰的形成和特性及其后续提取氧化铝过程中的物质演化规律和内在机理,为高铝粉煤灰资源化利用技术路线的制定奠定基础。同时,也采用碱溶、烧结法实现了粉煤灰中二氧化硅和氧化铝的提取。在上述工艺过程中,同时存在硅酸钠和铝酸钠溶液,因此,可以在工艺当中实现分子筛等产品的合成[24],实现产品的多样化。

碱溶的主要目的是实现粉煤灰中硅的分离,得到较高的A/S的灰渣,有利于后续处理工艺的实现。采用碱溶方式无法实现二氧化硅的完全分离,一般分离效果可达40%左右,A/S可以达到2.39[25]。多数研究认为,影响提取率提高的原因为粉煤灰中以莫来石形态存在的部分无法溶出。

采用碱石灰烧结法处理提硅后的灰渣,可以充分利用溶出过滤后残留于渣中的Na2O,节省后续提铝工艺的碱耗,同时,后续烧结工艺及设备均有成熟的运行经验可供参考,工业化实现难度较小。但是,A/S是影响运行成本的重要因素,如何能进一步提高脱硅率,得到高铝硅比的灰渣,将是一个重要的研究方向。同时,还应注意排渣可能带来的二次污染问题。

2.4 酸碱联合法

酸碱联合法采用粉煤灰和碳酸钠均匀混合,中温条件下煅烧一定时间,然后用热水或酸溶出,溶出液为硅铝混合液。然后用酸分步将硅、铝沉淀出来,实现分离。主要工艺路线如图4。

图4 酸碱联合法典型工艺图

潘爱芳等[26]采用如下工艺过程实现硅铝分离,得到氧化铝和硅胶产品:① 将研磨后的粉煤灰与Na2CO3按质量比1∶(0.5~5)的比例混合均匀,在温度600~1000 ℃条件下煅烧0.5~2 h;② 向煅烧产物中加入适量的水,按烧结物与水质量比 1∶(50~200),在温度60~95 ℃条件下浸提0.5~2 h后过滤得到滤液;③ 滤液碳分 2 h后过滤,得到H2SiO3和Al(OH)3混合物;④ 向混合物中加入一定浓度的工业盐酸,在温度为 50~90 ℃条件下浸取20~60 min,然后在pH值小于3.0的条件下过滤,得到硅胶固体和滤液;⑤ 滤液进一步处理得到NaAlO2溶液,然后碳分、过滤得到Al(OH)3,800~1200 ℃温度条件焙烧 1~3 h,得到氧化铝超细干粉;而所得的硅胶固体滤渣经过纯化、分离,得到纯净硅胶和残渣。

还有一些其他研究者对酸碱联合法提取氧化硅和氧化铝进行了研究[27-29],其基本思路都是通过高温煅烧后溶出,将氧化硅和氧化铝转移进入液相溶液当中,然后通过pH值调整分步沉淀实现硅铝分离和杂质的去除。

采用酸碱联合法基本完全消耗了粉煤灰渣,实现了粉煤灰最大程度的减量化处理和利用。然而该方法一般工序较长,控制要求精确程度较高,同时酸碱的使用会出现一定的无效循环,可能会造成工业化成本过高等问题。

3 结语及展望

采用烧结法、酸法、碱法、酸碱联合法等工艺方法提取氧化硅和氧化铝是目前我国高铝粉煤灰精细化利用的研究热点,不同方法各有其利弊。总结起来主要如下:①石灰石烧结法实现了铝的提取并联产水泥,工艺简单,设备成熟,但是存在配钙量较大、水泥产量过高问题;②酸溶出法也可以有效实现硅铝分离和利用,且废渣量小,有效实现减量化,但该法对设备的选择和运行提出考验,同时应对酸气的泄漏、腐蚀等问题给予密切关注;③碱溶出法可在得到白炭黑产品的基础上得到较高A/S的灰渣,借用铝土矿的烧结法处理,工艺成熟可靠,该法主要的应用瓶颈在于A/S的进一步提高和排渣的碱二次污染问题;④酸碱联合法也可有效实现粉煤灰减量化和资源化,但工艺较长,控制要求高,应进一步加强对工艺流程、控制参数、运行成本等方面的研究。此外,在精细化利用研究过程中,还存在基础研究薄弱、应用技术和配套设备研究不足、环境效益评价方面对二次污染和负面影响估计不足等问题。

综上所述,近年来针对高铝粉煤灰精细化利用的研究开展活跃,尤其是采用各种工艺路线实现了硅铝的分离和提取,得到不同的化工产品。虽然在工艺、设备等方面还存在一定的问题,但相应的工业化中试工作已相继展开,将粉煤灰作为硅、铝资源技术障碍将会逐步突破和解决,而由此产生的社会效益、环境效益和经济效益也将越来越明显。

[1]黄盛初. 2009中国煤炭发展报告[M]. 北京:煤炭工业出版社,2009.

[2]Koukouzas Nikolaos K,Zeng Rongshu,Perdikatsis Vassilis,et al. Mineralogy and geochemistry of Greek and Chinese coal fly ash[J].Fuel,2006,85(16):2301-2309.

[3]李辉,商博明,冯绍航,等. 粉煤灰理化性质及微观颗粒形貌研究[J]. 粉煤灰,2006(5):18-20.

[4]许绿薇,薄以匀,李培省,等. 电厂粉煤灰理化性质的测定及利用途径[J]. 环境科学研究,2000,13(3):51-54.

[5]Ahmaruzzaman M. A review on the utilization of fly ash[J].Progress in Energy and Combustion Science,2010,36:327-363.

[6]张战军. 从高铝粉煤灰中提取氧化铝等有用资源的研究[D]. 西安:西北大学,2007.

[7]邵龙义,陈江峰,石玉珍,等. 准格尔电厂炉前煤矿物组成及其对高铝粉煤灰形成的贡献[J]. 煤炭学报,2007,32(4):411-415.

[8]Dash B,Das B R,Tripathy B C,et al. Acid dissolution of alumina from waste aluminium dross[J].Hydrometallurgy,2008,92(1-2):48-53.

[9]韩怀强,蒋挺大. 粉煤灰利用技术[M]. 北京:化学工业出版社,2001.

[10]钱觉时,吴传明,王智. 粉煤灰的矿物组成(上)[J]. 粉煤灰综合利用,2001(1):26-31.

[11]钱觉时,吴传明,王智. 粉煤灰的矿物组成(中)[J]. 粉煤灰综合利用,2001(2):37-41.

[12]白光辉,沈博,秦晋国,等. 高铝粉煤灰硫酸法提铝的形貌研究和组成分析[J]. 煤炭转化,2008,31(1):71-74.

[13]Cao D Z,Selic E,Herbell J D. Utilization of fly ash from coal-fired power plants in China[J].Journal of Zhejiang University-Science A,2008,9(5):681-687.

[14]刘埃林,赵建国,武思东,等. 利用粉煤灰和石灰石联合生产氧化铝和水泥的方法:中国,200410090949.1 [P]. 2005-07-27.

[15]孙培梅,李广民,童军武,等. 从电厂粉煤灰中提取氧化铝物料烧结过程工艺研究[J]. 煤炭学报,2007,32(7):744-747.

[16]秦晋国,翟玉春. 一种从粉煤灰中提取氧化铝的方法:中国,200510048274.9 [P]. 2006-06-28.

[17]沈博. 粉煤灰硫酸法提取氧化铝研究[D]. 西安:西安建筑科技大学,2008.

[18]白光辉,王香港,郭继萍,等. 粉煤灰硫酸法提铝的新工艺参数研究[J]. 煤炭科学技术,2008,36(9):106-109.

[19]秦晋国,顾松青. 一种从粉煤灰中先提硅后提铝的方法:中国,200710062534.7 [P]. 2008-02-20.

[20]滕玮. 高铝粉煤灰提硅制备超微细二氧化硅新工艺[D]. 西安:西安建筑科技大学,2009.

[21]Bai G H,Teng W,Wang X G,et al. Processing and kinetics studies on the alumina enrichment of coal fly ash by fractionating silicon dioxide as nano particles[J].Fuel Processing Technology,2010,91(2):175-184.

[22]王香港. 粉煤灰提取氧化铝的碱-石灰烧结法研究[D]. 西安:西安建筑科技大学,2009.

[23]邬国栋. 粉煤灰资源化利用中碱溶法溶出硅铝研究[D]. 乌鲁木齐:新疆大学,2005.

[24]白光辉,徐鹏,秦晋国,等. 一种4A分子筛的生产方法:中国,200810080297.1 [P]. 2009-06-03.

[25]张战军,孙俊民,姚强,等. 从高铝粉煤灰中提取非晶态SiO2的实验研究[J]. 矿物学报,2007,27(2):137-142.

[26]潘爱芳,杨胜科,马润勇. 从粉煤灰中提取高纯氧化铝及硅胶的方法:中国,200810017869.1 [P]. 2008-09-03.

[27]马鸿文,杨静,王英滨,等. 利用高铝粉煤灰制取氧化铝和白炭黑清洁生产工艺:中国,101041450A [P]. 2007-09-26.

[28]季惠明,马艳红,吴萍. 由粉煤灰提取高纯纳米氧化铝活化过程研究[J]. 环境化学,2007,26(4):448-451.

[29]赵鹏,李昊明,林魏. 一种从高铝粉煤灰提取氧化铝及其废渣生产水泥的方法:中国,200710017304.9 [P]. 2007-09-05.

Progress of utilization of fly ash with high concentration alumina

HU Qinhai1,ZHANG Hui1,BAI Guanghui2,XU Peng3,WANG Zhanxiu4,ZHU Jianhang1

(1Department of Environmental Engineering,Zhejiang University,Hangzhou 310029,Zhejiang,China;

2Department of Applied Chemistry,Xi’an University of Architecture & Technology,Xi’an 710055,Shaanxi,China;

3Datang International Renewable Resources Development Co. Ltd.,Hohhot 010206,Inner Mongolia,China;

4Henan Coal and Chemical Industry Group Co. Ltd.,Zhengzhou 450046,Henan,China)

The research progress of the utilization of fly ash with high concentration alumina is reviewed. After a summary of properties of fly ash with high concentration alumina,the main methods of utilizationof sintering,acid,alkali,acid and alkali combination method are introduced. The processes,products of the four methods and the research status are described. Advantages and disadvantages of various methods are pointed out and corresponding solutions are proposed.

fly ash;utilization;alumina;industrialization

X 705

A

1000–6613(2011)07–1613–05

2010-11-25;修改稿日期:2010-12-13。

胡勤海(1962—),男,博士,副教授,主要从事固体废弃物资源化利用研究。联系人:张辉,博士研究生。E-mail hztest01@126.com。