典型工业减压转油线结构和运行参数分析

陈建民,孙玉玲,姜 斌,秦 娅

(1中国石化洛阳石化工程公司,河南 洛阳 471003;2青岛大学化学化工与环境学院,山东 青岛 266071;3精馏技术国家工程研究中心,天津 300072)

研究开发

典型工业减压转油线结构和运行参数分析

陈建民1,孙玉玲2,姜 斌3,秦 娅3

(1中国石化洛阳石化工程公司,河南 洛阳 471003;2青岛大学化学化工与环境学院,山东 青岛 266071;3精馏技术国家工程研究中心,天津 300072)

减压转油线作为原油蒸馏中减压单元的重要组成部分,对于减压装置的稳定操作、减压深拔、改善油品质量和节能意义重大。本文在采集大量工业数据的基础上,按照转油线结构中是否存在突扩、渐扩和三通等,特别是根据过渡段与低速段的连接方式,将典型的减压转油线分为A型、B型和C型。利用基于多级闪蒸模型和压降模型的一维两相流模型对七套工业转油线内压力、温度、流速和汽化率沿转油线轴向的变化情况进行计算。结果表明,A型直插式转油线合流处压力陡降,压降最大;B型渐扩式转油线合流处压力缓慢下降,压降最小;C型二次扩径式结构压力出现两处陡降,压降较小。

常减压;减压转油线;结构;压降;温度;流速;汽化率

减压转油线是指炼油厂装置中输送减压加热炉至减压蒸馏塔间工艺物料的管系,是炼油厂常减压蒸馏装置中最重要的管系之一。

减压转油线的主要作用是将常压渣油由减压炉传送至减压塔。而油品汽、液两相混合物在减压转油线的流动过程中会产生压降和温降,汽化率逐渐增加,因此转油线内的传输过程还伴随油品渐次汽化,汽化率直接关系到减压单元拔出率的高低。为了保证各种馏出油的数量和质量,并且使减压炉能够在较低的温度下产生较高的汽化率,要求转油线压降较小,还能使油品充分汽化。作为原油蒸馏中减压单元的重要组成部分,减压转油线对于减压装置的稳定操作、减压深拔、改善油品质量和节能意义重大[1-3]。

本文在采集大量工业数据的基础上,对工业应用的典型转油线结构形式进行归类分析,针对转油线内伴随相变的气液两相流动过程,建立了相应的数学模型,对各参数在转油线内的分布规律进行研究。

1 工业典型转油线结构形式

减压转油线的结构数据主要包括转油线的长度、直径、弯管形式和尺寸、特殊部件(如三通等)结构、管间距、合流角度等数据,一般可由设计图纸及现场观察得到。文中获取的7套典型的减压转油线结构形式如图1所示。

由于减压炉与减压塔的相对位置不同,减压炉抽出位置、炉管管径、减压塔进料高度以及装置处理量也有很大差别。这些因素造成上面7套减压转油线的结构各不相同,具体的结构参数如表1所示。

根据减压转油线的结构特点,按照转油线结构中是否存在突扩、渐扩和三通等,特别是根据过渡段与低速段的连接方式,本文对采集到的工业减压转油线形式进行了分类,分别称为A型直插式、B型渐扩式和C型二次扩径式。

A型(直插式):Case6、Case1、Case5;

B型(渐扩式):Case2、Case3;

C型(二次扩径式):Case7、Case4。

图1 7套典型的减压转油线结构示意图

表1 减压转油线结构

A型直插式减压转油线一般由流速较快的过渡段直接插入低速段,过渡段与低速段管道相差较大,因此突扩会产生一定的压降。B型渐扩式减压转油线采用裤形三通连接过渡段与低速段,理论上可减小过渡处的局部压降。C型二次扩径式转油线经过一个过渡段—— 一次扩径段——低速段的变化过程。转油线一次扩径段管直径大于过渡段管直径,而低速段直径又大于一次扩径段直径,这样经过两次减速使气流速度下降到较低水平。虽然是逐级扩径,但一般炉管出炉后直接插入高速段管道,依然会因为突扩产生一定的气流阻力损失压降。

2 模型建立

在转油线内发生的是伴随相变的复杂汽液两相流动过程,是流动和汽化两个物理过程的耦合。汽化率的变化会使流动状况发生改变,反之,流动过程中流型的变化也会对汽化速率产生影响。同时,由于汽化的影响,在转油线两相流动过程中,不仅气液两相的物性参数随行程而变化,两相的质量流量也随行程而变,所有这些过程高度耦合。所以,在进行流体力学计算的同时还应进行相平衡和热平衡的计算,从而增加了问题的复杂性和计算的难度。

本研究在前期工作中基于压降模型和多级闪蒸模型,建立了多组分混合物闪蒸二相流数学模型,并对减压转油线工业实例和改进结构进行了模拟计算,同时验证了模型的可行性[4-5]。采用计算值与工业数据吻合程度较高的BB(Beggs & Brill)经验关联式进行压降计算[6]。采用闪蒸过程的数学模型计算汽化率。根据建立的数学模型和确定的边界条件,假设转油线入口处的温度和压力,再通过压降模型和多级闪蒸模型进行反复迭代、猜算,完成过程模拟计算。

3 运行参数模拟分析

对工业实例转油线A型(直插式)、B型(渐扩式)和C型(二次扩径式)3种类型的操作参数沿转油线的分布规律进行模拟,结构参数采用实际设计数据,其它模拟条件完全相同,即:转油线入口汽、液两相混合物表观流速相同,即两相混合物总体积流量与过渡段流通截面积之比相同;各转油线入塔处操作条件相同:常压渣油入塔温度 375.4℃,入塔压力5.0 kPa;物性数据相同。

3.1 压降规律分析

图2为3种形式转油线中压力分布情况及各转油线总压降的模拟结果。从图2中压力变化趋势的比较可以看出,各种结构转油线的压降均主要发生在过渡段与合流段,低速段压降变化不明显。其结构的差别主要表现为合流处压降的变化情况:A型转油线在合流处压力急剧下降;B型在合流处压力缓慢减小;C型的压力呈现两级下降趋势。就总体压降而言,A型转油线压降最大,C型压降次之,B型转油线压降最小。

A型转油线过渡段与低速段采用直插式连接,合流处压力陡降,压降较大。其中Case6在所有的转油线中压降最大,该转油线仍为Π形结构,低速段很长而且角度变化非常多,压降最大的地方发生在过渡段最后几段管线。Case1的插入角度比前者合理,其压降也低于前者。Case5过渡段为6个分支,而其余两个均为4个分支,输送常压渣油的体积流量为其余转油线的1.5倍,虽然处理量最大,但由于结构设计较为合理,其压降相对并不大。

B型转油线过渡段与低速段均采用裤形三通连接,因此合流处压力变化平缓,压降最小。Case2和 Case3均采用裤形三通连接,减少了因为流向和流速变化产生涡流的影响,所以合流处压力缓慢下降。

C型转油线经过两次扩径,压力出现两处突降,压降较小。首先过渡段的四支合并为两支进入扩径过渡段,然后两支扩径过渡段再合并进入低速段。这种结构比原过渡段直接插入低速段有一定的改进。虽然两种结构压力突降的位置不同,但其设计时均基于过渡段最短的思想,经过了二次扩径,减小了气流阻力,有利于减小压降。

3.2 汽化率规律分析

图3为3种形式转油线中汽化率分布情况及汽化率变化对比的模拟结果。可见汽化率的变化亦主要发生在过渡段和合流处,低速段汽化率变化不明显。管道中随着压降的产生,汽液两相在比较低的压力和温度下达到汽液平衡,这样液相中的轻组分汽化进入气相中,造成汽化率增加。对比图3(d)与图2(d)还可以发现,对于压降较大的转油线,其汽化率变化亦较大。

图2 转油线轴向压力分布趋势

图3 转油线轴向汽化率分布趋势

A型转油线在过渡段的末端和合流处汽化率急剧增加,这主要是因为过渡段直接插入低速段突扩的影响。B型转油线合流处的汽化率变化较为缓和,主要是因为通过三通合流,压力缓慢减小所以汽化率亦缓慢增加。C型汽化率变化大的位置主要是出现在小管到扩径过渡段的合流处,或者过渡段与低速段的连接处。Case7在一次扩径位置汽化率增加较多,而Case4在二次扩径处汽化率增加明显,这是转油线结构不同所导致的。

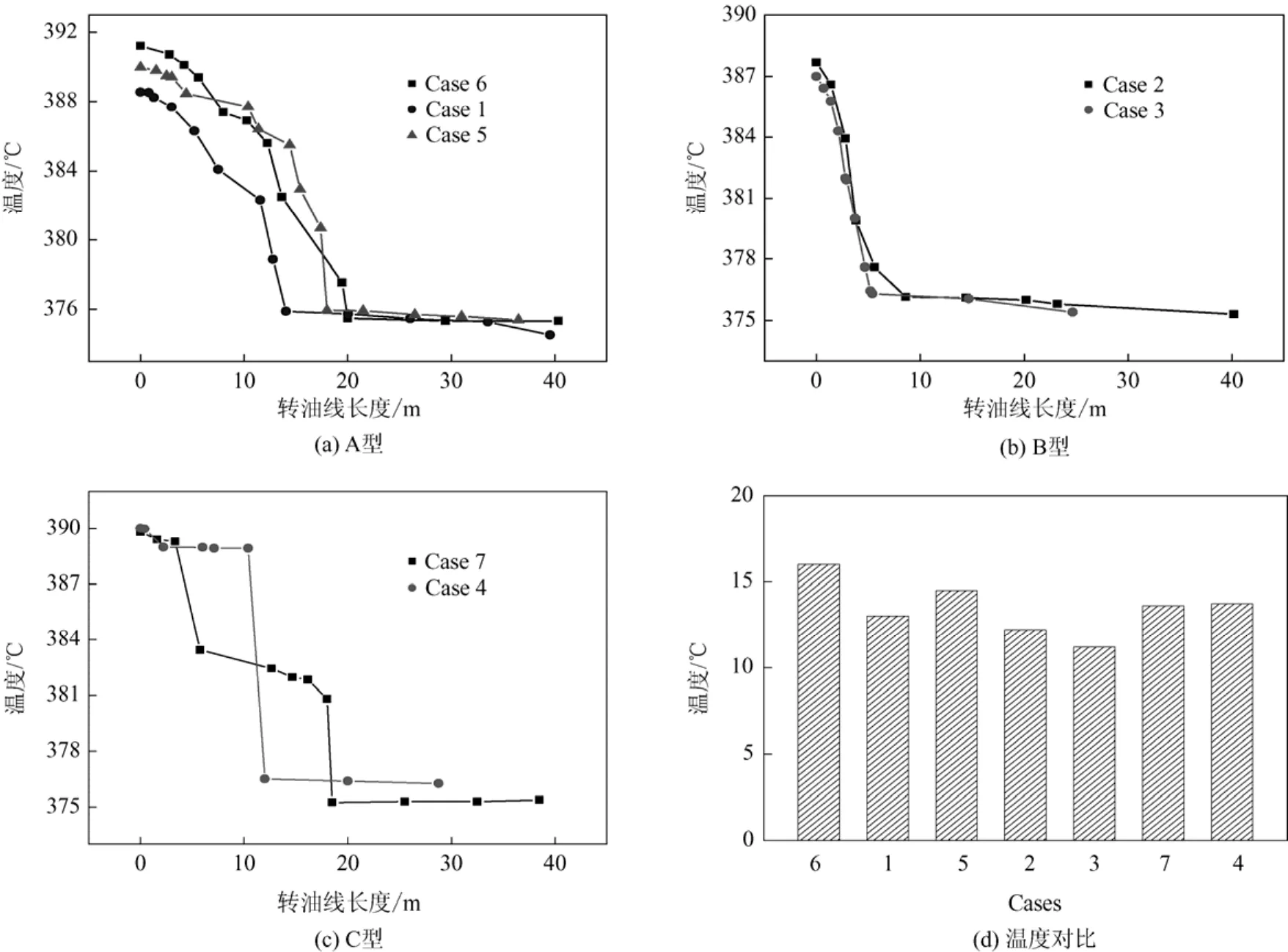

3.3 温度规律分析

图 4为温度沿 3种形式转油线轴向的分布情况。如前所述,转油线流动过程中温度、压力和汽化率3个因素相互关联。温降是由压降决定的,所以转油线内温度变化规律与压力变化规律基本一致。A型转油线在合流处温度出现陡降;B型转油线合流处温度减小平缓;C型转油线存在两处温降明显的位置。同样从图4(d)可发现,温度降低程度与压降大小亦基本一致。A型转油线温降普遍较大,C型次之,B型相对最小。

3.4 流速规律分析

图5为流速沿3种形式转油线轴向的分布情况。

减压转油线内是气液混合输送,操作是在高真空度高温情况下进行,气相占据大部分的管内空间,甚者气相体积分数可能达到95%以上,因而管内基本是大量气夹带液滴流动,呈雾状流或环状流,流速很快[7]。

A型转油线的流速在过渡段逐渐增加,一般在过渡段末端达到最大值,进入低速段以后,由于扩径的影响,流速急剧减小,在随后的低速段流速略有增加但不明显。Case5的流速在过渡段逐渐增加,进入低速段后急剧下降,因其低速段结构有一段为2.4~1.8 m缩径,所以流速在转油线突扩处陡降,缩径处流速又有所增加,进入1.8 m的低速段后变化不显著。

B型转油线流速呈现出与 A型相似的趋势。Case2流速最大处出现在过渡段与直裤三通的连接处,然后急剧减小,在低速段变化不大。Case3与之类似。

C型转油线流速分布趋势与其它转油线明显不同。Case7流速最大处出现在过渡段的末端,二次扩径后又出现一次陡降的趋势。Case4由过渡段进入扩径过渡段以后,由于扩径流速减小,当扩径过渡段两支合流进入低速段以后,低速段直径较两支过渡段之和要小,理论上相当于缩径,此处压降变化十分明显,因此又出现流速增加的趋势,进入低速段后流速变化不明显。

图4 转油线轴向温度分布趋势

图5 转油线轴向流速分布趋势

4 结 论

在大量工业数据的基础上,根据减压转油线的结构特点,按照转油线结构中是否存在突扩、渐扩和三通等,特别是根据过渡段与低速段的连接方式,将典型的减压转油线工业数据进行分类,分别称为A型直插式、B型渐扩式和C型二次扩径式。针对转油线内伴随相变的汽液两相流动过程,建立了相应的数学模型,对各种参数在转油线内的分布规律进行研究,结果发现A型转油线过渡段与低速段采用直插式连接,合流处压力陡降,压降较大;B型渐扩式转油线采用裤形三通连接,合流处压力缓慢降低,压降最小;C型转油线经过两次扩径,压力出现两处突降,压降较小。

[1]李哲.减压转油线的设计[J].当代化工,2005,34(6):389-391.

[2]苑世明.浅谈低速减压转油线[J].石油与天然气化工,2000,29(3):122-123,127.

[3]肖家治,李发永,王万里,等.转油线工艺设计方法的研究[J].石油大学学报:自然科学版,1996,20(2):90-92.

[4]秦娅,李鑫钢,姜斌,等.闪蒸两相流模型在减压转油线改造中的应用[J].化学工程,2010,38(3):26-29.

[5]Qin Ya,Han Xu,Wang Hongxing,et al. Modeling of two-phase flashing flow of multicomponent mixtures in large diameter pipes[J].Chemical Engineering and Technology,2008,31(11):1676-1684.

[6]Masud B. Most accurate two-phase pressure-drop correlation identified [J].Oil Gas J,1991,89(37):90-95.

[7]秦娅. 减压转油线气液两相流动特性模拟及结构优化研究[D]. 天津:天津大学,2009.

Analysis of structure and operating parameters of typical industrial vacuum transfer line

CHEN Jianmin1,SUN Yuling2,JIANG Bin3,QIN Ya3

(1SINOPEC Luoyang Petrochemical Engineering Company,Luoyang 471003,Henan,China;

2School of Chemistry and Environmental Science,Qingdao University,Qingdao 266071,Shandong,China;

3National Engineering Research Center for Distillation Technology,Tianjin 300072,China)

The transfer line refers to a pipeline connection between furnace and vacuum column in the crude oil distillation unit. A well-designed transfer line can increase the evaporation rate of the feed in the vacuum distillation tower,improve oil product quality and save energy for the vacuum distillation tower. According to the existence of sudden enlargement,diffuser and T-connection,particularly to the connected mode of transition section and the low flow rate section,the typical vacuum transfer lines are divided into A,B type and C type. Using the one-dimensional,two-phase flow model developed on the basis of pressure drop model and the multi-stage flash model,the analysis of axial pressure,temperature,flow rate and evaporation rate of seven industrial transfer lines was made. The results showed that the pressure drop of Type A was the greatest because the transition section merged to the low flow rate section directly. The pressure in the transfer lines of Type B decreased gradually,and its pressure drop was the lowest. The pressure drop of Type C with two-stage enlargement structure decreased sharply twice and its pressure drop was lower.

atmospheric and vacuum distillation;vacuum transfer line;structure;pressure drop;temperature;flow rate;evaporation rate

TQ 021.1

A

1000–6613(2011)07–1450–06

2011-04-27;修改稿日期:2011-05-10。

国家973计划(2009CB219905)及长江学者和创新团队发展计划(IRT0936)项目。

陈建民(1965—),男,高级工程师。E-mail chenjm@lpec. com.cn。联系人:秦娅,E-mail qinya.ripp@sinopec.com。