对置式水煤浆烧嘴的应用研究

兖矿鄂尔多斯能化 孙永涛

对置式水煤浆烧嘴的应用研究

兖矿鄂尔多斯能化 孙永涛

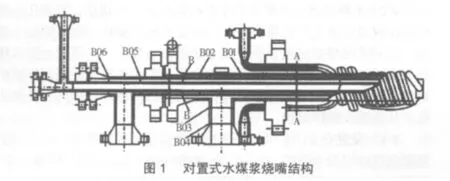

气流床汽化的特点是每个煤浆颗粒均被气流隔开,每个颗粒均能单独地膨胀、软化、燃烧殆尽并形成熔渣,而与相邻的颗粒毫不相干,工艺烧嘴在这其中起了决定性作用,其结构如图1所示。

一、汽化反应机理及对撞式流场特点

1.汽化反应机理。流场可划分为射流区、撞击区、撞击流股(上下2股)、回流区(共6个)、折返流区、管流区。水煤浆、氧进入汽化室后,相继经过雾化、传热、蒸发、脱挥发分、燃烧、汽化等6个物理和化学过程。其中,前5个过程速度较快,汽化反应除在上述5区中进行外;主要在管流区中进行。

2.撞击区是汽化炉内物流间混合最为剧烈的区域。研究表明,它从以下几方面强化了汽化炉内的雾化与混合过程。

(1) 撞击区内氧气与煤浆的相向运动产生剪切力,促使煤浆液滴进一步破碎,完善了雾化过程。有数据表明,雾化微粒平均粒径减少50%(由150μm降到75μm),碳的转化率将提高4.7%。

(2)四股射流经过撞击才形成撞击流股,其轴向速度衰减明显加快,炉内流体的停留时间分布得到改善,即“短路”现象受到抑制。

(3)撞击区内产生的颗粒振荡现象,使颗粒停留时间相对延长。

(4)撞击区内速度脉动剧烈,湍流强度最大,说明混合效果最好。

二、对撞式流场对烧嘴的要求

1. 喷射形状。工艺烧嘴的结构形式和尺寸应与汽化炉炉膛耐火衬里的几何结构和尺寸相匹配,应具有合适的雾化角和射程,煤浆喷入汽化炉的形状应类似于喇叭口形或郁金香形,以避免因工艺烧嘴射状不佳而导致结渣及对耐火衬里的过量冲刷。

2. 装配与安装。根据对撞式流场的特点,烧嘴的自身装配尺寸必须严格按照设计要求,烧嘴在汽化炉上的安装也要符合设计要求。装配和安装尺寸不合格会导致烧嘴气流偏喷,影响汽化炉内流场的稳定,严重时会烧毁耐火砖,甚至造成严重事故。

3. 调节范围。随着生产规模的不断扩大,烧嘴的负荷也在增加,这就要求烧嘴在不同的压力负荷条件下拥有足够的操作空间。在操作空间内仍能保持良好的雾化效果,维持相对优化的汽化效果,提高运行效益。

4. 使用寿命。大型的汽化装置对后系统影响较大,一旦停车必然造成后系统的减产、停产,不但影响产量,而且增加开停车原料的消耗费用,烧嘴更换维修费用也会随之增加。因此烧嘴更应有较长的使用寿命和较高的操作安全性,能够适应多种工况,如高温、剧烈的温度变化,高压及强烈的腐蚀及磨损环境。从目前烧嘴的使用情况来看,使用记录在120天左右,有个别烧嘴的使用时间稍长一些,但存在一定的不确定性,因此要求通过各方面改进,使烧嘴能够稳定运行120天以上。

三、烧嘴存在的问题

1. 烧嘴外氧喷头水室龟裂。烧嘴外氧喷头水室表面有中线向外扩散的射线状龟裂细纹,有的细纹很深。经检测,细纹会使水室表面材料厚度变薄,因此不能继续使用,必须更换。喷头材质为钴50,通过对材质做金相分析,以及对该材料在其他烧嘴使用单位的情况了解,选材方面没有问题。该龟裂现象是高温热辐射、冲刷造成,与工艺操作环境有一定关系。通过改善工艺操作,目前有了较长的使用记录。

2. 烧嘴盘管、外氧管腐蚀。盘管、外氧管材质为INCONEL600,在抗氧化、耐腐蚀、耐高温方面属于优质材料,暂时没有其他代替材料。从山东大学提供的金相组织报告来看,该盘管、外氧管局部腐蚀属于晶间腐蚀,主要为汽化炉内高温合成气中的硫及氢对烧嘴的腐蚀。另外,合成气夹带灰渣进入烧嘴室,与烧嘴的安装、拆卸困难,烧嘴盘管损坏等都有着直接关系。为此,使用氧化铝空心球浇注料对烧嘴头部盘管部位进行保护,使烧嘴室形成相对密闭空间,可有效防止汽化炉内灰渣进入烧嘴室,既减少了对烧嘴的腐蚀,又能方便拆卸烧嘴。

3. 氧气及中间通道磨损。在其他方面得到改进的同时,烧嘴通道的磨损问题也在逐步改善,但从目前的使用情况来看,仍然不能满足使用要求,在使用了一个长周期后煤浆通道的磨损情况尤为严重。当前材料性能的研究进展速度还落后于烧嘴其他方面的研究。

4. 焊接裂缝。在早期烧嘴使用中经常发现在烧嘴盘管与头部焊接部位有减薄开裂的情况,减薄情况是由于表面腐蚀,材质劣化造成,但通过对焊接部位的切割检测发现有些裂纹在焊缝内部也存在,这与焊接应力有一定关系。通过规范制造工艺,从结构上避免应力集中,规范焊接工艺,避免焊接缺陷,同时在可能的情况下进行焊后的去除应力热处理,效果明显。

四、三流道水煤浆工艺烧嘴的研究方向

1. 工艺烧嘴与升温预热烧嘴合二为一。这样做将能减少更换烧嘴的时间和人力,减少对耐火衬里的热变冲击。鲁尔、冷水等工厂曾做过这方面的探索。

2. 烧嘴外环氧的在线调整。鲁尔化学工厂烧嘴外环隙可以通过过程控制系统,直接进行在线调整,能够在变化较大的情况下仍保持氧气的喷入速度及烧嘴的喷射性状基本保持不变。

3. 寻找高硬度且焊接性能好的材料或在煤浆通道内衬陶瓷等耐磨材料,增强煤浆通道耐磨性能。

4. 设计不用冷却水而是用流体自身进行冷却的烧嘴,或设计带有旋流器的三通道组合式水煤浆汽化烧嘴,提高雾化效果。

五、结论

目前烧嘴基本能够满足生产需求,各生产厂家的使用情况也略有不同,由于在加工质量、煤质情况、工艺操作条件、运行环境等方面存在一定差异。烧嘴在使用周期方面还有一定的拓展空间,相信通过不断的技术改进及新型材料的应用,烧嘴的使用周期必定大大延长。