氯化石蜡生产中“黑料”原因的分析与对策

宋胜利,王丽萍

(1.济宁中银电化有限公司,山东济宁272121;2.山东鲁抗医药集团有限公司,山东济宁272121)

SONG Sheng-li1,WANG Li-ping2

(1.Jining Zhongyin Electric industry Co.,Ltd.,Jining 272121,China;2.Shandong Lukang Pharmaceutical Group Co.,Ltd.,Jining 272121,China)

氯化石蜡生产中“黑料”原因的分析与对策

宋胜利1,王丽萍2

(1.济宁中银电化有限公司,山东济宁272121;2.山东鲁抗医药集团有限公司,山东济宁272121)

对氯化石蜡生产中出现“黑料”的原因进行了分析,提出了预防措施。

石蜡;氯化石蜡;氯化液黑料;预防措施

氯化石蜡(简称氯蜡,CP)是指C10~C30正构烷烃的氯代产物,其含氯量一般为10%~72%。中国的氯蜡产品主要有3种:氯蜡-42、氯蜡-52和氯蜡-70。有工业价值的氯化石蜡产品具有粘滞性、不燃性、无毒性以及与增塑剂的互溶性,并在温度升高时具有析出少量氯化氢的能力,这些特性决定了其主要用作PVC的辅助增塑剂,在化纤工业中做为阻燃剂,以及在极压润滑剂等方面的广泛应用。作为增塑剂,特别是在透明薄膜中,氯蜡-52的色泽是重要的技术指标。

氯化石蜡等外品80%以上是由于色泽超标而降级,因热分解温度降级的只有百分之十几,酸值降级的更是微乎其微,目前,就氯化石蜡产品质量来说主要是色泽问题。因此研究氯化石蜡着色理论和寻求降低色泽的生产措施,对提高其质量很有实际意义。

1 氯化石蜡黑料产生的理论分析

由于氯化石蜡结构的化学非均一性,其链上含有单氯化异构体,链上氯原子杂乱分布。在长期的贮存及加工使用过程中,其不稳定的氯原子易脱出氯化氢气体,生成不饱和键。氯化石蜡的稳定性也依赖于正烷烃的纯度,支链脂肪烃在氯化时产生叔氯原子,在热处理时易脱出氯化氢气体,生成不饱和键。

根据生色理论,氯化石蜡的颜色及其深浅取决于生色基团和助色基团。生色基团主要是-CH=CH-,助色基团主要是-C1。弄清楚氯化石蜡中这些基团产生的原因有助于了解氯化石蜡的着色原理和分析氯化石蜡黑料产生的原因。

1.1 原料石蜡中芳烃和碱性氮的影响

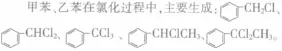

国内生产氯蜡-52是以液体轻蜡或液体重蜡为原料,其组成主要是正构烷烃、少量的芳烃和碱性氮。芳烃主要是甲苯和乙苯,碱性氮就是吡啶、喹啉化合物。由于在共轭双键体系中引入了给电子极性基团-Cl或吸电子极性基团-CC13,-CHC12,-CH2Cl等,使共轭体系增大,吸收光谱向可见光波方向移动而带色。若有FeC13存在,苯环上的氢也易被-Cl取代,氯代芳烃在长时间的热氯化反应过程中,极易产生热解缩合,产生含生色基团-CH=CH-结构的氯化物而带色。吡啶、喹啉是氯代烷烃脱HCl的催化剂,氯代烷烃脱除氯化氢产生生色基因-CH=CH-。因此,要生产优质品和一级品的氯化石蜡,对液蜡进行处理是很关键的,处理后的精蜡中芳烃的质量分数小于0.5%,碱性氮质量分数小于5×10-6。

1.2 氯化温度的影响

氯化反应速度取决于温度,温度越高,反应速度越快。但温度过高会使产品的色泽变深,这是因为氯化石蜡受热发生热解反应脱出氯化氢,产生生色基团-CH=CH-所致。随着温度的升高,氯代芳烃的热解缩合反应更复杂,更易产生生色基团,氯化反应最佳温度应控制在95~100℃。

1.3 Fe3+的影响

Fe3+来源于氯气管道、吹风管线和氯化石蜡的包装铁桶,当氯化石蜡中含有少量H2O,HCl和Cl2或是混入少量机械杂质(主要为铁及其氯化物)时,发生如下反应:

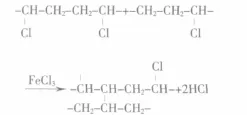

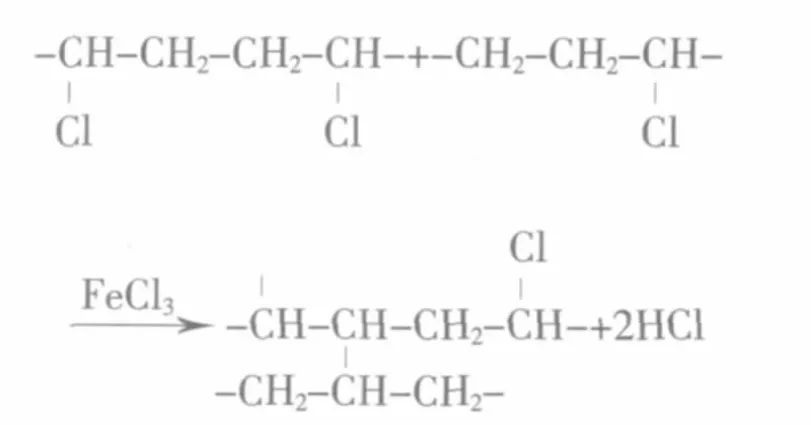

铁离子是氯化石蜡脱出氯化氢的催化剂,会促使石蜡的氯化物发生以下副反应。

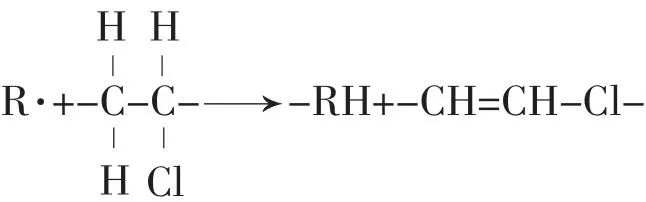

(1)石蜡的一氯化物在FeCl3作用下,脱去HCl产生不饱和双键生色基团-CH=CH-,

(2)石蜡的多氯化物在FeCl3的作用下,脱去HCl后,进行交联反应,生成分子量较大的树脂状物质。

交联反应生成的树脂状物质悬浮于氯化石蜡产品中,使氯化石蜡呈浑浊状态。同时,铁的氯化物都是有颜色的,其存在也使氯化石蜡的色泽加深。

1.4 吹风工序的影响

在氯化反应后,氯化完成液中一般溶解有游离的氯化氢(0.1%~0.8%),通常用空气吹出溶解的少量氯化氢。氯化氢是氯化石蜡裂解脱氯化氢的催化

氯化氢残留量直接影响生色基团的生成速度,残留氯化氢脱出越净越好。吹风脱酸温度越高,越易吹除,但是温度太高会引起局部过热,空气中的氧与氯化石蜡发生氧化反应产生醛基,使氯化石蜡产品颜色加深。

吹风脱酸用的空气干燥程度对产品的色泽是有影响的。试验结果表明,用未经干燥的空气脱酸,不仅使色泽变深,而且游离的氯化氢气体不易脱净,这是由于空气中的水分与物料中的氯化氢生成了盐酸之故。

1.5 稳定剂的影响

游离基的催化作用反应式为:

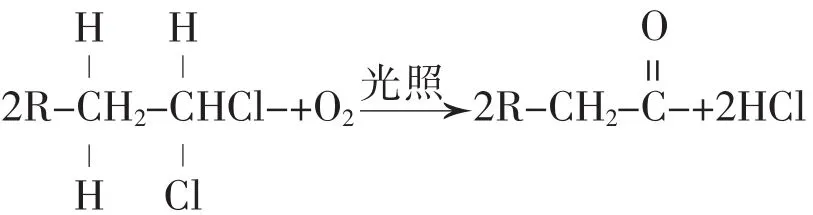

紫外线光照加速分解,在氧的存在下氯化石蜡能被氧化,

为了提高氯化石蜡的稳定性,降低氯化石蜡的色泽,加入稳定剂,应该选用无色或浅色的稳定剂。不同的稳定剂及用量对氯化石蜡产品色泽的稳定程度不同。国内氯化石蜡生产厂家多采用乙二醇缩水甘油醚或HFW-1,二者的热稳定效果很接近,但乙二醇缩水甘油醚的价格较低,使用效果略好[1]。

2 氯化石蜡黑料产生的原因分析

济宁中银电化有限公司1万t/a氯化石蜡装置,从投料试运到开车过程中出现过几次黑料事故,总结实际生产中氯化石蜡氯化液产生黑料的原因如下。

2.1 原料蜡油未经充分精制

原料蜡油中含有易造成黑料的芳烃和碱性氮、有机硫等,在装蜡油的罐车内含有水和铁锈等杂质;未将罐车内杂物清除干净便装运蜡油,蜡油又未经充分精制便投入氯化生产等;使蜡油氯化过程中出现黑料。

2.2 氯化石蜡反应塔内铁锈的影响

由于铁的存在,氯化石蜡对色泽很敏感。铁锈能降低氯化石蜡的分解温度,三氯化铁是氯化石蜡脱氯化氢的催化剂。为了保证氯化石蜡的质量,在氯化石蜡精制过程和包装中禁用铁的材质。

2.3 蜡油在氯化过程中发生碳化

液体石蜡在非金属容器或管道内易产生静电,静电积存在较小的范围内,并不易消失。在氯化反应初期,如果通氯量过大过快,则物料湍动剧烈,循环速度加快,物料与釜壁间的摩擦、碰撞也加剧,这时就会产生静电,搪瓷壁带电后,电量不断积累。另一方面由于初期氯化反应温度一般控制为80~90℃,在此温度条件下,反应釜上部空间石蜡蒸气较多,当通氯量过大,氯气在液相石蜡中的停留时间较短,未参加反应就溢出界面与石蜡蒸汽混合,当静电电位足够高时即发生放电形成火花,当其能量超过燃烧性混合物最小引燃能时就会引起混合物燃烧。石蜡蒸气遇到火花,就会分解、碳化形成黑料,这种现象又称为“烧塔”[2]。

2.4 氯化石蜡在高温下分解

在石蜡初期氯化反应过程中,温升过快过高很容易造成黑料。虽然提高反应温度有利于氯化反应深度增大,但反应温度大于105℃时,氯化深度则随温度升高而减小。因为氯化反应属于放热反应,反应温度小于100℃时,反应动力学占优势,随着反应温度的提高,反应速度加快,产品含氯量提高,但温度过高,会使氯化石蜡分解、缩合反应加剧。因为氯化反应速度取决于反应温度,温度越高,反应速度越快,从这点上讲,虽然希望在较高的温度下生产,但温度越高产品色泽越深。

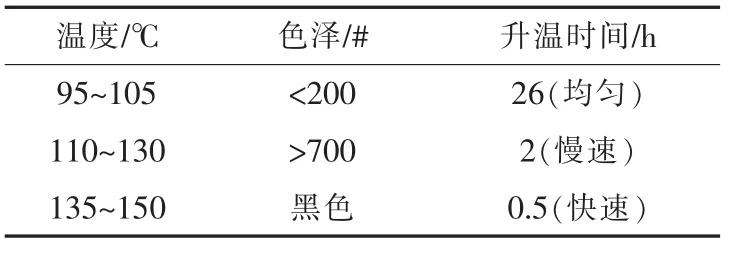

氯化温度对产品色泽的影响情况见表1。

表1 氯化温度对产品色泽的影响

随着温度的升高,促进氯化石蜡的脱氯化氢反应和轻蜡原料中的芳烃产生氯代芳烃的反应。随着温度的升高氯代芳烃的热分解缩合更复杂,更易产生-CH=CH-生色基团。

从表l看出,温升快造成产品变黑。在实际生产中,曾因升温速度过快,冷却水断水而造成黑料。这是因为釜壁温度较高,一旦通氯量过大,氯气分布不均,局部过热,反应热又不能及时移出所致。

2.5 氯化反应塔内残余物料对产品颜色的影响

反应塔内存有上次开工的残余物料,在开车前又没有加温吹扫干净,残余物料与原料混合后,从诱导期开始反应到发现黑料,时间只有十几分钟。究其原因主要是塔内存在大量的HCl,而残余的氯化石蜡又未脱酸,HCl的催化作用使物料变黑。出现黑料时间,由十几分钟、半个小时左右,长达将近2 h,与残余物料的含量有关,但是在2.5~3.0 h以后,就不会再出现黑料。

3 黑料的预防措施

(1)由于氯化塔内含有铁锈和一些剩余物料,容易在氯化反应时使物料变黑,在使用前需清理干净。

(2)对原料蜡油进行充分精制。通过精制,使原料蜡油中的水和铁锈等杂质尽量除去。该公司在经历几次黑料事故后,新上了蜡油精制设备,蜡油在使用前先通过搅拌沉降除去大部分水和杂质,然后通过硅胶过滤、吸附使剩余的少量水和杂质进一步除去,最后通过预热釜升温除去蜡油中含有的微量有机氮、有机硫、芳烃、水等。

(3)石蜡氯化时控制好进反应塔的氯气流量。通氯量为两头小、中间大,即反应初期,通氯量要小,以免剧烈反应;反应中期可以加大通氯量;随着反应进行,石蜡含氯量逐渐增大。氯代产物的蒸汽压随之降低,氯代产物的燃点或闪点随之提高,直至不燃;反应末期,又要减少通氯量,此时,产物含氯量增加,黏度增大,以及反应产物分子上取代了部分氯,增大了空间障碍,氯气利用率减少。

(4)石蜡氯化时控制好反应塔的升温速度。在石蜡氯化反应过程中,根据氯化反应的时间,通过反应塔夹套内循环水或蒸汽,控制好塔在不同反应时段的温度。通过恰当的温度控制,石蜡氯化过程得到有效控制,避免黑料的出现。

(5)严禁采用碳钢管道及铁桶容器。在氯化石蜡生产中,严禁有铁质的管道带入氯化反应中,进氯气转子流量计后,不得采用碳钢管,可以采用PVC硬管和钢衬四氟管;氯化石蜡尾气管可采用PVC硬管;排气管可采用玻璃管;成品储槽和脱酸管道不能用碳钢管,因为脱酸吹风时,氯化石蜡碰到铁会分解,故尽量用钢衬四氟管;包装桶不能用铁桶,应使用镀锌铁桶或白铁桶。

(6)控制好氯化石蜡的贮存温度。氯化石蜡的贮存温度应低于35℃。高于35℃存放的产品颜色会明显加深。吹风工序中的脱气釜,应加入冷却水进行脱气,其温度应控制为40~50℃。加入稳定剂乙二醇缩水甘油醚后,在物料温度降至低于40℃后,方可往成品罐压料,否则,氯化石蜡产品在成品罐中会因温度过高,颜色加深。

采取上述措施后,氯化反应系统中基本清除了H2O、HCl、Cl2及少量机械杂质(铁及其氯化物)的影响,提高了氯化石蜡产品的透明度,而且使氯化石蜡产品的热稳定性和表观白度大幅度提高。

[1]李光武.浅谈氯化石蜡生产中黑料产生的原因及其解决方法.江汉石油科技.2001,(4):61-63.

[2]许荣芝.石蜡初期氯化对氯化石蜡黑料原因探讨.增塑剂,2000,(2): 38-39.

Analysis of cause and measures of"black material" in the production of chlorcosane

The causes of forming"black material"in the production of chlorcosane were analyzed,and preventive measures were proposed.

paraffin;chlorcosane;black chlorination solution;preventive measures

TQ083+.1

B

1009-1785(2011)01-0019-04

SONG Sheng-li1,WANG Li-ping2

(1.Jining Zhongyin Electric industry Co.,Ltd.,Jining 272121,China;2.Shandong Lukang Pharmaceutical Group Co.,Ltd.,Jining 272121,China)

2010-08-07